一种原位生成氮化物增强增材制造高温合金及其制备方法与流程

本发属于合金技术及先进制造,具体涉及一种原位生成氮化物增强增材制造高温合金及其制备方法。

背景技术:

1、镍基合金具有高温强度高、高温蠕变强度高、良好的抗氧化性和抗燃气腐蚀等优点,广泛应用在燃气轮机、航空发动机和核反应堆等国防领域的关键结构材料。传统的镍基合金的强化主要通过形变强化、细晶强化、固溶强化和沉淀强化等强化方式阻碍位错的运动,但在高温下位错借助外应力和热激活作用很容易越过晶界和合金元素等障碍,在1000℃以上强化机制逐渐失效,出现高温力学性能下降,因此镍基合金仅适用范围在650~1000℃,因此合金强化很难打破金属化学键决定的刚度和弹性模量的限制,无法满足1000℃以上的服役需求。而采用高硬度、高强度和高模量的陶瓷颗粒增强镍基复合材料则同时结合了陶瓷增强相和镍合金的优点,不仅能够发挥各组分的性能优势,而且还能产生优势互补、协同强化效应,从而实现更高高温性能的需求。

2、镍基复合材料通常应用于高温大尺寸复杂结构件,传统的铸造、锻造等方式很难成型大尺寸复杂镍基复合材料,而增材制造(3d打印)借助计算机的辅助设计,可以精确控制材料成型的三维结构,因此在成型镍基复合材料具有独特的优势,目前被广泛应用于成型镍基复合材料复杂构件。而颗粒增强镍基复合材料的方式主要有外加法和原位生成法两者方式,外加法主要是提前合成的陶瓷颗粒通过外加的方式加入镍合金基体中,但外加陶瓷颗粒很容易由于陶瓷和金属液润湿性差出现团聚等现象,此外外加法还存在着界面产物不干净等现象。而原位生成法有以下优点:1.原位生成陶瓷颗粒可以避免外加颗粒不润湿导致的团聚现象;2.原位生成陶瓷颗粒和金属基体有很好的物理化学相容性,陶瓷颗粒表面干净,界面结合好,因此高温稳定好,从而提高复合材料的高温性能。目前原位自生陶瓷颗粒增强镍基复合材料主要是碳化物和氧化物,如公开号为cn101649398b的中国专利公开了以石墨碳粉和ti粉为原料,通过熔铸法制备原位生成氮化钛ticx增强镍基复合材料的方法;但该方法存在着无法制备精密、大型复杂镍基复合材料;如公开号为cn110976849b的中国专利公开了一种以铝粉为原料,在增材制造的高温熔池中和氧气接触原位反应生成氧化铝al2o3增强镍基复合材料的方法,解决了成型复杂镍基复合材料的难题。从合成陶瓷相吉布斯自由能考虑,希望合成的陶瓷消耗的能量更低,更有利于陶瓷相的合成,通常氮化物陶瓷合成需要的能量通常比碳化物更低,这是因为镍合金中的ti和al,zr和ta等元素合成的氮化物需要的能量相对较低,有利于在高温下合成氮化物陶瓷相。如公开号为cn114507789a的中国专利以ti粉和ni粉为原料,以氮气为反应气体,通过气压烧结法制备了原位生成tin增强镍基复合材料,证明了原位生成氮化物的可能性,但高温氮化处理坯体可能存在表面和内部氮化物形成不均匀的现象。公开号为cn116275010a的中国专利公开了一种原位自生氮化硅(si3n4)增强3d打印镍基合金高温粉末的方法,但由于si含量小于1.5%,因此原位生成的si3n4含量较少,且存在无法控制原位自生si3n4含量和大小等难题。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种原位生成氮化物增强增材制造高温合金及其制备方法,在增材制造过程中原位生产氮化物增强镍基合金,可以解决目前原位自生氮化物增强镍基复合材料无法复杂成型和原位氮化物增强相无法控制属性、大小、含量等难题。

2、为了实现上述的目的,本发明采用如下的技术方案:

3、本发明提供了一种原位生成氮化物增强增材制造高温合金,包括a组分和b组分,其中a组分以质量百分比计,原料组成包括m:2.5~5.1%,co:10.2~25.3%,fe:5.4~25.3%,其余为ni,其中m为zr,ti,al和ta中的一种或多种金属元素,所述b组分组成包括体积分数为10~25%的氮化物。

4、作为优选的技术方案:

5、进一步,所述氮化物为增材制造过程中a组分中的m元素和含氮气反应气氛在增材制造过程中原位自生。

6、进一步,所述的原位生成氮化物增强增材制造高温合金,其所述氮化物为zrn,tin,aln和tan中的一种或多种,氮化物的平均尺寸在50~80nm。

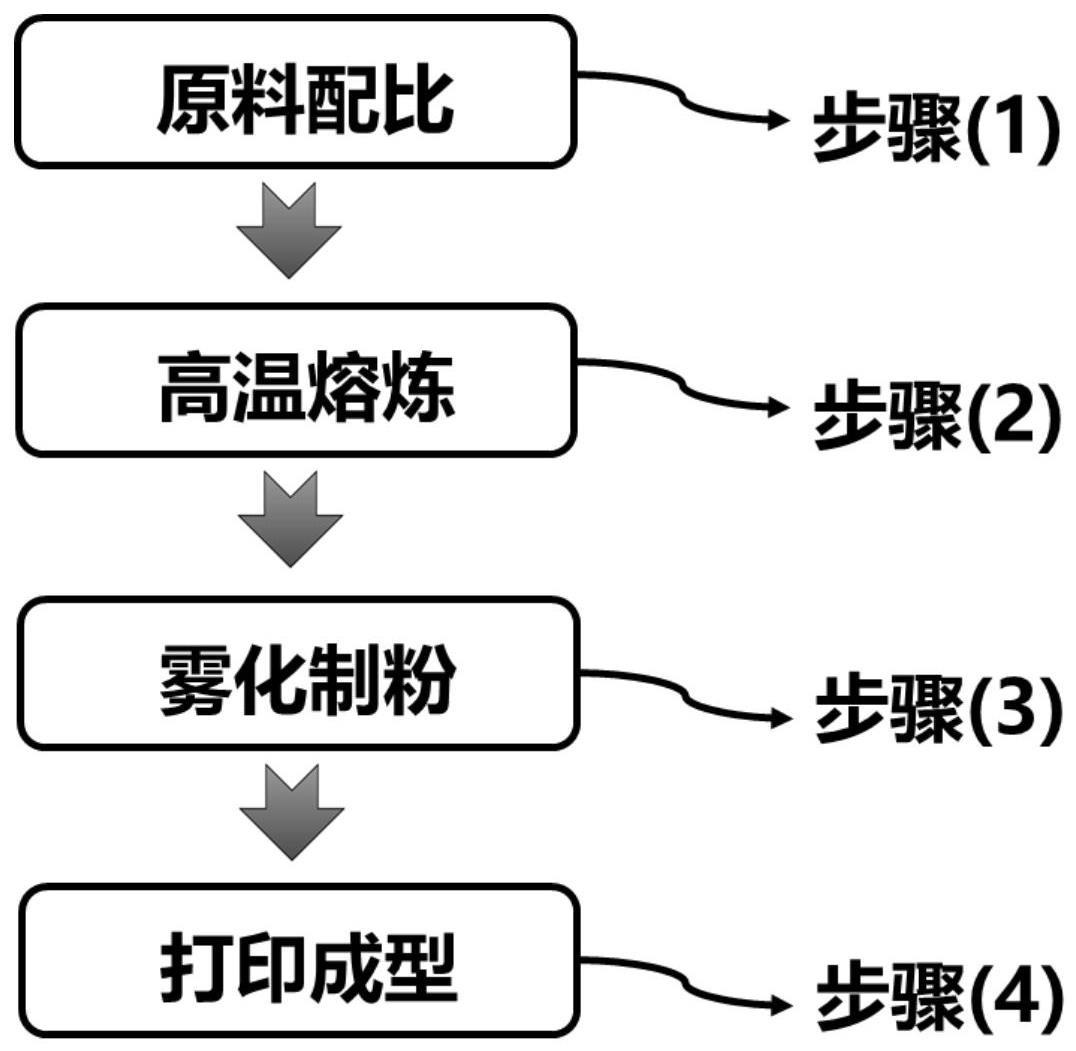

7、进一步的,本发明还提供了一种原位生成氮化物增强增材制造高温合金制备方法,包括以下步骤:

8、s1.原料配比:在氩气保护气氛下,按照上述所述a组分配置含镍金属粉末;

9、s2.高温真空熔炼:将配置含镍金属粉末进行真空高温真空熔炼,得到含镍合金熔体;

10、s3.雾化制粉:将含镍合金熔体通过雾化处理,筛选后得到球形雾化镍基高温合金粉末;

11、s4.打印成型:将雾化镍基合金粉末在含氮气反应气氛下,通过增材制造形成原位自生氮化物增强镍基高温合金。

12、作为优选的技术方案:

13、进一步,所述步骤s1中的所述a组分的原始粉末平均粒径为50~100μm。

14、进一步,所述步骤s1中金属粉末质量百分比为:m:2.5~5.1%,co:10.2~25.3%,fe:5.4~25.3%,其余为ni,其中m为zr,ti,al和ta中的一种或多种。

15、进一步,所述步骤s2中,所述高温真空熔炼真空度在5×10-3~8×10-3pa,熔炼温度为1420~1600℃。;

16、进一步,所述步骤s3中,所述雾化处理方法为氩气雾化法,雾化温度设置为1700℃,雾化压力为0.3bar,通入流量为50ml/min的99.99%高纯ar气进行雾化,得到球形雾化镍基高温合金粉末;

17、进一步,所述步骤s3中,所述雾化镍基高温合金粉末需要经过粉末筛选,得到平均粒径为45~105μm的镍合金粉末;

18、进一步,所述步骤s4中,增材制造所选的设备为选区激光融化设备,打印过程中的参数为:激光功率为300~450w,激光直径为2~4mm,扫描速度为300~700mm/s;扫描间距为0.15~0.25mm,层厚为0.15~0.3mm;

19、进一步,所述步骤s4中,含氮气反应气氛为纯度都为99.99%的n2和ar混合气体;其中混合气体中n2的体积分数为50~100%;

20、进一步,所述步骤s4中,含氮气反应气氛的流量为100~250ml/min;

21、进一步,所述步骤s4中,获得的原位自生的氮化物增强的镍基高温合金在1100℃下加载20mpa的抗疲劳寿命为100~145h。

22、本发明至少有以下有益效果:

23、1.本发明中配置的原始粉末中的,从氮化物合成吉布斯能量角度考虑,选择了和氮气反应需要的吉布斯能量较低的zr,ti,al和ta元素,有利于在高温下和氮气发生反应生成氮化物陶瓷相。

24、2.本发明中的氮化物陶瓷相为在激光形成的高温熔池中合金元素和氮气原位生成,避免了外加陶瓷颗粒因为不润湿导致的团聚和有害界面反应,原位合成的增强相和ni合金基体有良好的物理化学相容性,因此高温下界面更加稳定,有利于提高镍基高温合金的高温力学性能。

25、3.本发明的原位增强相的陶瓷颗粒通过合金元素、含氮气反应气氛的气体参数的调控和优化,实现原位自生陶瓷颗粒性质、大小和含量的调控和优化,从而实现镍基复合材料的性能可优化。

26、4.本发明采用的原位合成的陶瓷颗粒避免了增强相前期单独合成、处理和加工,具有操作简单、成本低、易于推广的优点。

- 还没有人留言评论。精彩留言会获得点赞!