一种用于高压直流接触器的Al2O3/CuTe触头材料的制备方法与流程

本发明涉及由金属粉末制造制品,具体是涉及一种用于高压直流接触器的al2o3/cute触头材料的制备方法。

背景技术:

1、随着新能源汽车、充电桩、太阳能、风能、储电系统、工业自动化等新能源领域的快速发展,对直流接触器的需求量不断增加,另外,直流接触器等级也逐渐向高电压大电流方向发展。触头材料作为直流接触器的核心部件,其性能直接决定直流接触器的功能如耐高压、耐负载、抗冲击、灭弧能力、分断能力等。

2、电触头材料的开断能力一般指断路器的额定工作短路开断能力,对于高压开关电接触触头材料应具有以下要求:分断大电流时在触头表面不发生电弧的聚集,触头材料表面没有过热区,起始分断速度较大,可以避免电弧停滞时间过长,导致电弧磨损或电弧烧蚀,致使触头材料失效。高低压开关是关系到整个电路的连通、分断、调节、保护等功能的重要存在,它的好坏直接关系到整个电力系统能否正常工作。电弧侵蚀会破坏电接触触头的表面,致使电接触触头变形、熔焊失效、接触电阻及温度升高等电性能恶化,导置整个电路不能正常工作。

3、目前传统低压接触器的触头材料为纯铜材质,但随着电压等级和开断电流的增大,纯铜的开断能力和抗烧蚀性能逐渐不能满足要求,而市场上存在的弥散化铜触头材料价格较高且焊接性差严重制约其使用,铜碲合金由于其低价位、抗烧蚀目前被广泛使用,但其耐热稳定性差,且制备过程依赖冷变形来提高力学性能,随着直流接触器电压等级及开断电流的提高,铜碲合金的抗烧蚀性能逐渐不能满足使用要求。

4、基于此,本技术提出一种用于高压直流接触器的al2o3/cute触头材料的制备方法。

技术实现思路

1、为解决上述技术问题,本发明提供了一种用于高压直流接触器的al2o3/cute触头材料的制备方法。

2、本发明的技术方案是:一种用于高压直流接触器的al2o3/cute触头材料的制备方法,包括以下步骤:

3、s1、混粉

4、将cu-al2o3合金粉与cute合金粉按照质量比为1~50:50~99进行配料;其中,cu-al2o3合金粉中铝含量为0.17~0.25wt%,游离氧含量小于800ppm,氮含量小于50ppm;将上述配料加入球磨机中进行混粉,球料比为1:1,球磨时间为6~7h,球磨转速为20~50r/min,得到混合粉末;

5、s2、压制

6、将混合粉末装入模具中,在干粉自动成型液压机上进行压坯,得到坯体;

7、s3、烧结

8、将压好的坯体放至真空烧结炉中进行烧结脱气,温度控制在800~1050℃之间,保温时间2~2.5h,真空度为10-3~10-1pa;

9、s4、整形

10、将烧结好的坯料放入整型模具中,在干粉自动成型液压机上进行整形,按照产品承压面积为8~12t/cm3进行施压,将产品压制至密度达到8.6~9g/cm3。

11、进一步地,步骤s1中,所述cu-al2o3合金粉的制备方法如下:

12、s1-1、称取均采用水雾化法制备得到的cu-al合金粉、cu2o粉,备用;其中,所述cu-al合金粉中al含量为0.15~0.25wt%,cu2o粉添加量的计算方式为:以al发生完全氧化所消耗cu2o粉的质量为基准,过量20~40%;cu2o粉末加入量不足会导致无法分解出足够的氧原子,从而使得未被氧化的铝和其他杂质以及铜形成固溶体,降低材料的导电率;cu2o粉加入量过多,就会导致cu2o粉剩余,也会降低材料的电导率,另外,过量的cu2o粉会使屈服强度略为降低,而使伸长率降低很多,上述含量相对合理。

13、s1-2、将所述cu-al合金粉、cu2o粉按照上述比例混合并加入至混合罐中,然后向混合罐中以1.5~3l/min的速率通入氮气,并调节混合罐内温度为875~925℃,氧化反应1.5~2.5h后,继续向混合罐中以2.5~3.5l/min的速率通入高纯氢,调节混合罐内温度为500~600℃,还原反应4.5~5.5h,得到cu-al2o3合金,最后经粉碎、过筛后制得cu-al2o3合金粉;

14、说明:选用水雾化法制备得到的cu2o粉具备纳米级的尺寸,由于纳米级颗粒具有较大的比表面积,与同等质量的普通颗粒相比,纳米级氧化亚铜颗粒的表面积更大,作为氧源,能够提供更多的活性位点,促进反应的进行;将混合罐内温度控制在上述范围内能够在保证o原子扩散速度的同时,避免复合材料析出相发生进一步转化,从而降低弥散作用;采用内氧化法制备的材料在保持基体优良的导电、导热性能的同时具有优良的室温硬度和强度以及优良的高温力学性能,能够有效提升cu-al2o3合金粉的性能从而改善触头材料的性能。

15、进一步地,步骤s1中,cute合金粉中te的含量在0.3~2wt%之间;

16、cute合金粉的制备方法为:将cu块放入坩埚并对cu块进行真空感应熔炼处理,同时对中间包进行预热;待到cu块完全熔化为cu熔液,通过二次加料装置向坩埚内继续加入te块,直到te块全部化清,搅拌均匀,保持3~5min,得到cute合金熔液;

17、然后向cute合金熔液中施加频率为5~7khz、密度为0.5~0.8a/m2的脉冲电流,并充入纯度为99.9~99.99%的氩气,等到cute合金熔液完全混匀且中间包温度达到1083℃时,将cute合金熔液倒入中间包,待cute合金熔液沿底部的漏嘴流出,在雾化压力为15~20mpa的压力下进行雾化制粉,得到cute合金粉,其中,雾化介质为水或氮气;

18、说明:cute合金粉中te的基础含量在0.2~1wt%之间,te最终的添加量需过量50~100%,这是为了防止te在熔炼中挥发损耗影响到cute合金粉的制备;上述cute合金粉的制备方法可以有效使得cute合金熔液起雾破碎形成细小液滴,以更好的制备cute合金细粉,采用高纯氩气能够有效保证cute合金粉末低含氧量、含氮量的制备需求;通过向熔融后的cute合金熔液中施加脉冲电流能够有效减缓液态金属的凝固时间从而使得混合更充分,进一步起到细化合金粉末的作用,利于获得成分偏析度小、构造致密的cute合金粉。

19、进一步地,采用电子枪对中间包预热,预热参数为:束流100~110ma,扫描半径10×10,预热时间5~8min;

20、说明:采用电子枪对中间包预热能够使得cu块受热均匀,防止烧红的熔液留入中间包后温度降低,液体凝固,堵塞中间包漏嘴,进一步提升熔炼效率。

21、进一步地,步骤s2中,所述模具为矩形框体,所述矩形框体内侧壁一端滑动设有底板,另一端滑动设有盖板;

22、所述压制方法为:先对模具内壁喷涂一层3~5mm的辅助剂,然后将混合粉末充填进模具内部,完成充填后将模具竖直放置,然后按照产品承压面积为6~7t/cm3对模具两侧进行双向施压,每次施压后保压15~30s,直至压坯密度达到8.1~8.5g/cm3;

23、说明:喷涂辅助剂能够在对压坯料起到改善作用的同时减少对坯料尺寸的影响,采用双向加压烧结,物料的运动距离减少,抵消的双向施加的压力会较少,且物料内部的压力分布较为均匀,能够有效提升物料的堆积密度进而提高抗弯强度,降低电阻率,进一步提升触头的导电率。

24、进一步地,所述辅助剂按重量百分比计,由30~35%的硬脂酸锌溶液、25~30%的聚四氟乙烯乳化液以及余量的水解石墨混合制备而成;其中,所述硬脂酸锌溶液的质量浓度为0.05~0.1%;

25、说明:本发明制备得到的辅助剂能够在一定程度上降低合金含氧量,利用具备润滑性质的辅助剂能够在满足完成压坯后便于拿取的同时,有效改善压坯内部混合粉末的性能进而提升触头的性能;通过添加水解石墨能够在起到润滑作用的同时对合金粉末进行辅助控温,使得混合粉末快速降温以进一步提升铜碲合金粉末的强度。

26、进一步地,矩形框体区域外轮廓尺寸比产品外径尺寸小0.5~0.7mm,内孔和内台阶尺寸比产品尺寸大0.5~0.7mm;

27、说明:上述尺寸设置能够有效防止烧结过程中内应力释放从而导致产品变形膨胀。

28、进一步地,步骤s2中,压坯时,压坯厚度h的计算公式为h=ρ2*v2/(ρ1*s1),ρ2为产品最终密度,v2为产品最终体积,ρ1为产品初压密度,s1为产品初压面积;

29、说明:上述计算方式得出的压坯厚度较为客观,从而进一步提升压坯的性能。

30、进一步地,步骤s3中,所述烧结脱气的方法为:抽真空并由室温升温至275~325℃,保温1.9~2.1h,同时按照3~5l/min的速度充入氩气,升温时间为1.9~2.1h,再次升温至450~500℃并保温1.9~2.1h,调节氩气充入速度为1.5~2.5l/min,升温时间为2.9~3.1h,再次升温至800~1050℃并保温2.9~3.1h,并再次调节氩气充入速度为0.5~0.8l/min,升温时间为2~5h,关闭加热,随炉冷却至50~70℃,出炉;

31、说明:分段加热可使得粉末受热均匀,第一阶段低温高速加压能够使得触头材料快速致密化,第二阶段持续加压有利于提升坯料的稳定性,进一步细化触头材料的晶粒,从而降低触头材料中气体含量,第三阶段超高温态下坯料烧结过程中由于自身稳定性变差,为避免其受氩气影响,减少氩气通入能够在降低对坯料性能影响的同时促进低气含量触头材料的制备。

32、进一步地,步骤s4中,整型模具外径和内孔及内台阶尺寸与产品尺寸相同;

33、说明:上述设置能够有效避免产品变形膨胀,使得产品经过整形后直接达到最终形状,无需再加工操作。

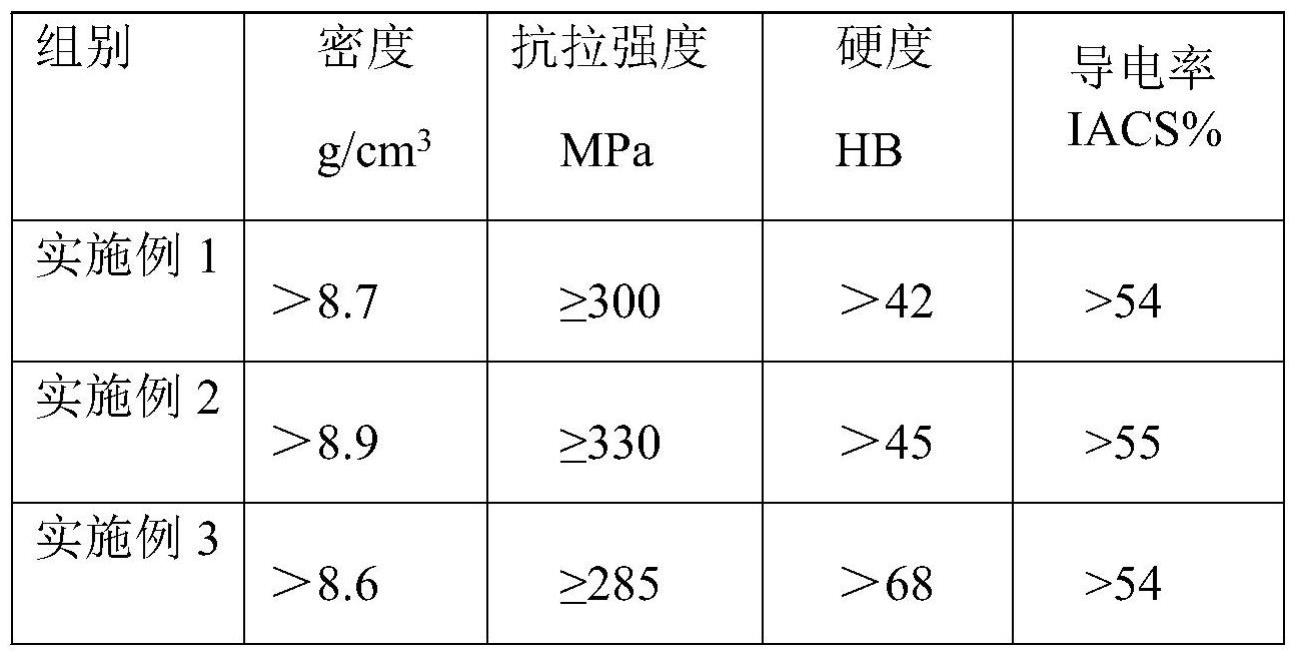

34、本发明的有益效果是:

35、(1)本发明提供一种通过内氧化法制备得到cu-al2o3粉,通过雾化法制备得到cute合金粉,然后将两种粉末按照一定配比进行混合,最后通过压制、烧结和整形制备成al2o3/cute复合触头,该材料中含有al2o3陶瓷增强相、基体为碲铜合金,相比单纯cute触头材料抗烧蚀性更好,相比cu-al2o3触头材料焊接性能更好,相比纯铜触头材料抗熔焊性能和抗烧蚀性能更优。

36、(2)本发明通过粉末烧结工艺制备al2o3/cute复合触头材料,工艺简单,成本低,成分易于控制。由于粉末烧结法是固相烧结过程,制备的触头有相对较低的密度,且颗粒之间结合强度低,使所得到的复合触头材料具有相对较高的抗熔焊性。

37、(3)本发明通过在真空烧结过程中阶段性加压能够在保证粉末受热均匀的同时,使得触头材料快速致密化,第二阶段持续加压可以有效提升坯料的稳定性从而有效细化触头材料的晶粒,第三阶段减少氩气充入量能够在减少对超高温态下坯料性能影响的前提下进一步促进低气含量触头的制备。

- 还没有人留言评论。精彩留言会获得点赞!