一种薄壁金属筒瓦制作的成型模具的制作方法

本发明涉及成型模具,具体为一种薄壁金属筒瓦制作的成型模具。

背景技术:

1、筒瓦是一种窄瓦片,制作时为筒状,成坯为半,经烧制成瓦,一般以粘土为原料,而金属筒瓦是以金属为原料制成的,在金属筒瓦的生产过程中,通常需要通过成型模具来将原料注塑成型,例如公开号为“cn218170808u”的一种多功能筒瓦成型模具,通过启动液压缸来带动移动板和弧形压料板下移,来使弧形压料板延伸至弧形模通孔的内部,以此来将原料挤压成型,随后便可启动伺服电机来带动驱动锥齿轮旋转,进而通过从动锥齿轮来带动第一螺纹杆旋转,而第一螺纹杆在旋转的过程中则会带动连接块和挡板整体右移,来使挡板解除对弧形模具孔底部的遮挡,此时继续使液压缸来带动弧形压料板下移,以此来将挤压成型的原料从弧形模具孔的内部推出,从而实现了便于出料的目的,但该多功能筒瓦成型模具在实际使用过程中依旧存在以下缺点:

2、上述机构在使用时,是通过弧形压料板将成品推出,实现便于出料的目的,但金属筒瓦刚成型,其表面的硬度较低,同时表面温度过高,因此弧形压料板容易在顶出时对金属筒瓦造成压痕,导致产品被损坏;

3、例如公开号为“cn214078680u”的一种金属板材的成型模具,通过设置冲压机构,实现了对金属板材的加工,且主要部件均可拆卸,从而便于对其进行维护后更换,再通过设置滑块和第二气缸,实现了将金属板材与成型槽分离,从而方便将金属板材从成型槽取出,进一步通过设置安装块和弹簧,实现了对滑杆一定程度的固定;并且不影响滑杆的可移动性,但该金属板材的成型模具在实际使用过程中依旧存在以下缺点:

4、上述机构在使用时,由于上模与下模合模需要通过螺栓将其进行固定,但上模和下模分离时,还需要将螺栓依次拆下,才能使得上模和下模分离,导致使用起来较为不便,同时上模与下模连接位置的密封性较差,且是通过气缸实现对模腔进行更换,但会增加成型模具的使用成本。

5、所以我们提出了一种薄壁金属筒瓦制作的成型模具,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种薄壁金属筒瓦制作的成型模具,以解决上述背景技术提出的目前市场上现有的成型模具脱模过程中,缺少对成品进行冷却的功能,导致在顶出时容易对金属筒瓦造成损坏,且大多是通过螺栓将上模与下模合模并进行固定,导致分离时较为不便,同时上模与下模连接位置的密封性较差,并且是通过气缸实现对模腔进行更换,但会增加成型模具的使用成本的问题。

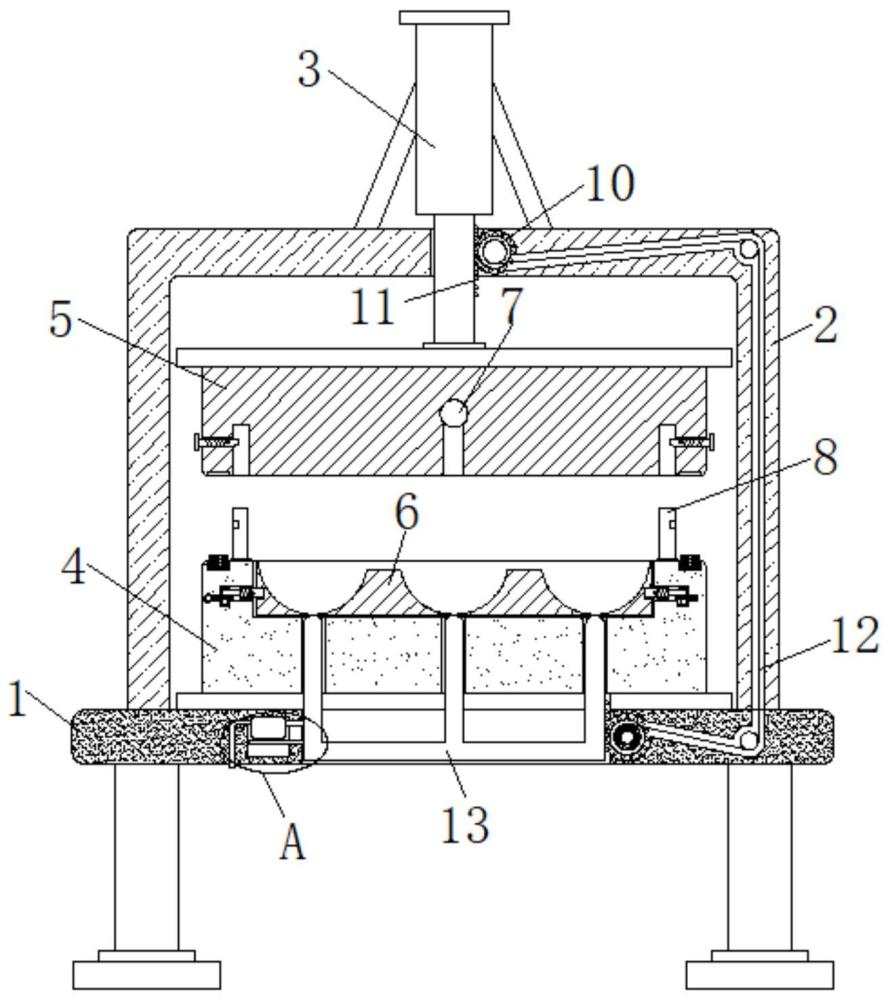

2、为实现上述目的,本发明提供如下技术方案:一种薄壁金属筒瓦制作的成型模具,包括底座、下模和上模,所述底座的顶部固定有支架,且所述支架的顶部安装有液压缸,所述上模设置在支架的内侧;

3、所述上模的顶部与液压缸的输出端固定连接,并且所述上模的正面开设有浇筑口,所述下模固定在底座顶部的中间位置;

4、还包括:所述下模的顶部嵌入卡合连接有型腔,所述下模的顶部等间距固定连接有定位块,所述上模的底部等间距开设有定位槽,所述支架内部位于液压缸的右侧通过轴转动连接有第一从动齿轮,所述底座的内部滑动连接有活动块;

5、所述活动块的顶部伸入下模的内部,所述底座内部的右侧通过轴转动连接有主动齿轮,所述上模内部的两侧等间距贯穿滑动连接有限位块,且所述限位块的外侧与上模的连接位置安装有第一复位弹簧;

6、所述下模的内部转动连接有蜗环,且所述下模内部前端贯穿转动连接有蜗杆,所述下模的顶部嵌入设置有密封垫,所述底座内部的左侧开设有深槽。

7、优选的,所述定位块与定位槽的位置相对应,且所述定位块的侧面开设有限位槽,所述限位块的一端与定位块的外侧相贴合,且所述限位块与限位槽的位置相对应。

8、通过采用上述技术方案,利用限位块卡入限位槽内,能够对定位块进行固定。

9、优选的,所述液压缸输出端的侧面等间距安装有第一齿块,且所述第一齿块与第一从动齿轮之间为啮合连接,所述第一从动齿轮与主动齿轮的轴端之间通过牵引绳相连接,且所述牵引绳的两端分别与第一从动齿轮和主动齿轮的轴端之间均为缠绕连接。

10、通过采用上述技术方案,使得第一从动齿轮转动并对牵引绳收卷,再利用牵引绳拉动主动齿轮进行转动。

11、优选的,所述主动齿轮的轴端与底座的连接位置安装有涡旋弹簧,所述活动块的右侧等间距安装有第二齿块,且所述第二齿块与主动齿轮之间为啮合连接。

12、通过采用上述技术方案,利用涡旋弹簧的蓄力带动主动齿轮反转。

13、优选的,所述活动块内部呈中空状设置,且所述活动块的顶部等间距开设有孔洞,所述深槽的内壁设置有气囊,且气囊与活动块的内部之间通过输气管相连通。

14、通过采用上述技术方案,使得气囊释放的气体从活动块上的孔洞吹向型腔与成品之间。

15、优选的,所述活动块左侧的下方固定连接有挤压板,且所述挤压板的顶部与气囊的外侧相连接,所述气囊的外侧连接有吸气管,且所述吸气管与液压缸均为单向流通结构。

16、通过采用上述技术方案,使得挤压板带动气囊拉伸,并利用吸气管补充气体。

17、优选的,所述蜗杆与蜗环的外侧之间为啮合连接,且所述蜗环的内侧等角度安装有第三齿块,所述下模的内部等角度通过轴转动连接有第二从动齿轮,且所述第二从动齿轮与第三齿块之间为啮合连接。

18、通过采用上述技术方案,使得蜗杆带动蜗环转动,同时带动第二从动齿轮进行转动。

19、优选的,所述第二从动齿轮的轴端套设固定有引导块,所述下模的内部等角度滑动连接有卡块,且所述卡块的端部呈倾斜设置,并且所述卡块与引导块的端部相贴合。

20、通过采用上述技术方案,利用引导块转动能够推动卡块进行移动。

21、优选的,所述型腔的外侧等角度开设有卡槽,所述卡块与卡槽的位置相对应,且所述卡块与卡槽之间为卡合连接,并且所述卡块的外侧与下模的连接位置安装有第二复位弹簧。

22、通过采用上述技术方案,使得卡块卡入卡槽内,能够对型腔进行安装。

23、与现有技术相比,本发明的有益效果是:该薄壁金属筒瓦制作的成型模具,能够将成型后的产品初步顶动,便于脱模,同时可以对产品快速冷却,有效避免产品脱模过程中发生损坏,提供了产品的生产质量,且便于上模与下模进行合模,同时提高上模和下模连接的密封性,并且还能够对型腔进行快速拆卸和安装,并减少使用成本,其具体内如如下;

24、1、设置有活动块,当模具成型后,通过液压缸带动上模具向上移动,由于第一齿块与第一从动齿轮相啮合,使得第一从动齿轮对牵引绳收卷,而后利用牵引绳拉动主动齿轮转动,,再由于主动齿轮与第二齿块相啮合,继而使得活动块向上移动,能够将成型后的产品初步顶动,便于脱模;

25、2、设置有气囊,当活动块向上移动时,此时挤压板对气囊进行挤压,同时释放的气体从活动块上的孔洞吹向型腔和成品之间,使得模具可以快速冷却,有效避免模具脱模过程中发生损坏,提供了产品的生产质量,然后当上模与下模合模时,此时定位块会插入定位槽内,同时限位块利用第一复位弹簧进行收缩,而后再利用第一复位弹簧的弹力复位,并卡入限位槽内,进而无需使用螺钉将上模和下模进行固定,使用起来更为方便,同时利用密封垫可以提高上模和下模连接的密封性;

26、3、设置有卡块,通过旋转蜗杆,使得蜗杆带动蜗环转动,此时引导块转动并推动卡块进行移动,进而能够调节卡块的位置,从而使得多组卡块可以与型腔侧壁的卡槽进行卡合连接,从而实现对型腔的快速拆卸和安装。

- 还没有人留言评论。精彩留言会获得点赞!