一种用于化工设备的纳米贝氏体钢及其制备方法

本发明涉及一种纳米贝氏体钢,具体涉及一种用于化工设备的纳米贝氏体钢及其制备方法。

背景技术:

1、化工设备及管道广泛应用于石化、机械、冶金等领域,通常工作于高温、高压及腐蚀等环境中,是工业生产的核心装置。化工设备及管道主要采用管线钢、抗氢钢、不锈钢及耐热钢等金属材料制造,保障其强韧性及一定的耐高温、耐腐蚀性能。管线钢及抗氢钢均为低碳低合金钢,生产成本较低,具备一定的强韧性,应用范围较广,但耐高温性和耐腐蚀性能较低。不锈钢和耐热钢为高合金钢,生产工艺复杂、成本较高,且不易焊接加工,大规模应用受到限制。

2、为进一步改善化工设备及管道各项性能,国内也开发出多种新工艺和新方法。例如,中国发明专利cn114855060a,公开了一种管线钢x80及其生产方法,管线钢的成分采用低碳低合金钢,钢的化学组成质量百分比为碳=0.035~0.045,硅=0.10~0.20,锰=1.63~1.68,磷≤0.012,硫≤0.0015,铌=0.052~0.056,钛=0.012~0.018,铝≤0.015,镍=0.10~0.13,铬=0.15~0.20,钼=0.10~0.12,铜=0.12~0.15,其余为fe与不可避免的杂质,工艺采用采用精炼-连铸-轧制工艺,获得组织以铁素体为主,少量贝氏体组织,产品的抗拉强度约为625mpa。又如,中国发明专利cn114293109a,公开了一种高强容器钢板及其制备方法,容器用钢的成分(c 0.12-0.16%,si 0.20-0.30%,mn1.05-1.35%,p≤0.015%,s≤0.005%,al 0.020-0.040,nb 0.020-0.030%,ti 0.010-0.020%,cr 0.20-0.30%,余量为fe及不可避免的杂质)以碳锰钢为主,添加微量合金元素,通过高温轧制与淬火+高温回火工艺,获得以回火索氏体+铁素体为主的微观组织,抗拉强度约为550mpa。

3、随着化工产业新装备、新工艺的不断发展,对化工设备的性能、技术、环保及安全性等方面的要求日益严苛,也对其主体材料的各项性能提出了更高的要求。在成本可控的前提下,开发强度高、韧性好,适应高温和腐蚀环境的化工设备用钢就显得极为重要。

技术实现思路

1、本发明的目的是提供一种用于化工设备的纳米贝氏体钢及其制备方法,获得以纳米贝氏体为主的高强高韧钢,在显著提高强度同时保证良好的韧性和塑性,并且兼具一定的耐高温和耐腐蚀性能。

2、为了达到上述目的,本发明提供了一种用于化工设备的纳米贝氏体钢的制备方法,其特征在于,该纳米贝氏体钢采用的冶炼样品由以下质量百分数的化学元素组成:c:0.5~0.8%、ni:3.5~5%、co:2.2~4.2%、si:0.8~2.8%、al:1.2~2%、mn:0.5~1.5%、cr:0.5~1.5%、mo:0.2~0.5%,b:0.2~0.5%,余量为fe元素及不可避免的杂质;其中,co元素和si元素总量不高于5%。

3、该纳米贝氏体钢的制备方法,包含:

4、(1)高温均匀化处理:将冶炼样品放入氩气保护炉中加热至1180~1250℃,保温20~45分钟,将碳化物全部溶解,获得均匀的单相奥氏体组织,为后续工艺做组织准备;

5、(2)一次锻造:将经步骤(1)的样品从保护炉中取出进行锻造,始锻温度为1000~1080℃,锻造比70~90%,终锻温度在a3温度线以上,形成细小均匀的奥氏体等轴晶,之后风冷至室温,获得晶粒细化的珠光体组织;

6、(3)固溶处理:将经步骤(2)锻造后的样品重新加热至900~950℃,保温30~60分钟,进行固溶化处理;

7、(4)二次锻造:将经步骤(3)固溶处理后的样品进行喷雾冷却,冷却至a1温度线以下开始锻造,锻造比为30~50%,终锻温度为450~500℃,以进一步细化晶粒,为后续形成纳米晶粒做组织准备;

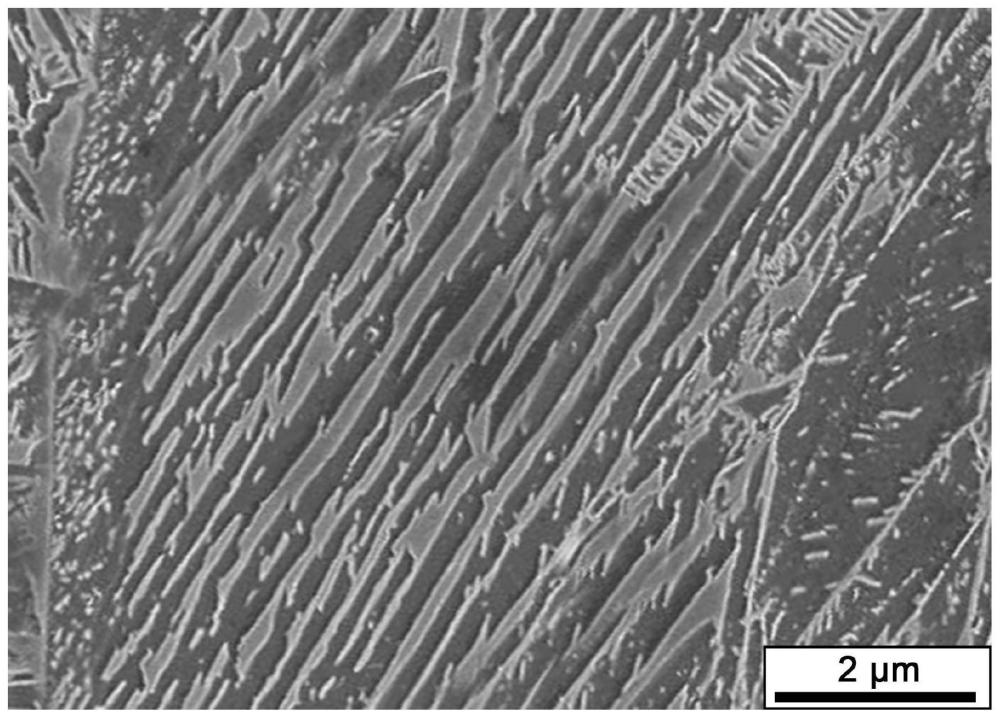

8、(5)等温贝氏体:将经步骤(4)二次锻造后的样品立即侵入盐浴炉中进行等温处理,盐浴温度保持220~300℃,保温6~12小时,之后出炉空冷至室温,获得纳米贝氏体钢,该纳米贝氏体钢具有以纳米贝氏体为主,以弥散分布纳米尺度ε-碳化物为辅的组织。

9、本发明通过设计合金成分及含量,再通过高温均匀化处理、一次锻造、固溶处理、二次锻造和温贝氏体等多种工艺联合,持续细化晶粒,调控微观组织,提高强韧性,最终获得了一种用于化工设备的新纳米贝氏体钢。

10、本发明的合金成分及含量设计,本发明适当降低c含量、减少mn含量,抑制碳化物析出;含有微量b元素,可显著提高过冷奥氏体稳定性,保证锻造时奥氏体的稳定性。提高ni含量最高至5%,可提过冷高奥氏体稳定性、同时改善耐腐蚀性;添加适量si元素,提高抗氧化性和高温下的稳定性,提高耐高温能力。同时,在等温转变过程中,si元素可抑制大块碳化物析出;添加适量co和al,抑制碳化物析出,促进贝氏体形成;同时要调节co元素与si元素配比,co+si总量不超过5%,保证贝氏体的形成效率。

11、本发明的一次锻造,一次锻造在单相奥氏体区进行,通过高锻造比,显著细化奥氏体晶粒。为确保锻造温度范围位于单相奥氏体区,终锻温度不低于a3温度线(850~900℃)。

12、本发明的固溶处理,固溶处理加热温度略高于a3温度线,进一步细化奥氏体晶粒。为避免晶粒长大,固溶处理的加热温度和时间应严格控制。加热最低温度不得低于a3温度线,最高不得超高a3线以上50℃。同时,固溶处理可保证合金元素完全融于奥氏体,促进固溶强化效应,进一步提高强韧性。

13、本发明的二次锻造,通过二次锻造,持续细化过冷奥氏体晶粒。为获得最佳晶粒细化效应,二次锻造的始锻温度不得高于a1温度线。在二次锻造过程中,为避免过冷奥氏体转变,二次锻造应在5分钟之内完成,之后立即进行下一道工序。同时,二次锻造工艺施加的内应力,可为贝氏体转变提供驱动力,促进贝氏体形核与转变,提高贝氏体转变效率。

14、本发明的等温贝氏体,等温温度与等温时间影响贝氏体微观组织,进而影响其性能,可根据生产需求进行调控。等温温度越低,贝氏体转变耗时就越长,获得的纳米贝氏体尺寸就越细小,强韧性越高;反之亦然。

15、优选地,所述高温均匀化处理,加热至1250℃,保温20分钟;或,加热至1200℃,保温30分钟;或,加热至1180℃,保温45分钟。

16、优选地,所述一次锻造中,终锻温度为920~950℃。

17、优选地,所述一次锻造,始锻温度为1000~1080℃,锻造比70~90%,终锻温度为920~950℃。更优选地,所述一次锻造,始锻温度为1060℃,锻造比90%,终锻温度为930℃;或,始锻温度为1050℃,锻造比80%,终锻温度为950℃;或,始锻温度为1000℃,锻造比70%,终锻温度为920℃。

18、优选地,所述固溶处理,重新加热至900~950℃,保温30~45分钟。

19、优选地,所述固溶处理,重新加热至900℃,保温60分钟;或,重新加热至925℃,保温40分钟;或,重新加热至950℃,保温45分钟。

20、优选地,所述二次锻造中,始锻温度为550~600℃。

21、优选地,所述二次锻造中,始锻温度为580~600℃,锻造比为40~50%,终锻温度为450~500℃。

22、优选地,所述等温贝氏体,盐浴温度保持235~300℃,保温6~12小时。

23、优选地,该纳米贝氏体钢由以下质量百分数的化学元素组成:c:0.5~0.78%、ni:3.5~4.8%、co:2.65~4.05%、si:0.8~2.3%、al:1.2~1.9%、mn:0.5~1.2%、cr:0.5~1.5%、mo:0.3~0.5%,b:0.27~0.5%,余量为fe元素及不可避免的杂质。

24、优选地,该纳米贝氏体钢由以下质量百分数的化学元素组成:c:0.5%、ni:3.8~4.1%、co:2.65~3.95%、si:1.1~2.3%、al:1.2~1.85%、mn:0.55~1.2%、cr:0.7~1.35%、mo:0.3%,b:0.27~0.4%,余量为fe元素及不可避免的杂质。

25、本发明的另一目的是提供采用所述的制备方法获得的纳米贝氏体钢,该纳米贝氏体钢具有以纳米贝氏体为主,以弥散分布纳米尺度ε-碳化物为辅的组织。

26、本发明的用于化工设备的纳米贝氏体钢及其制备方法,具有以下优点:

27、本发明通过合金成分设计与工艺优化,添加适量合金元素,调整优化工艺,调控微观组织,开发一种可用于化工设备及管道的纳米贝氏体钢,通过该工艺可获得以纳米贝氏体为主的高强高韧钢,在显著提高强度同时保证良好的韧性和塑性,并且兼具一定的耐高温和耐腐蚀性能。

28、本发明的纳米贝氏体钢以纳米贝氏体为基体、以弥散分布纳米尺度ε-mxc(ε-碳化物)为辅的组织,第二相粒子ε-mxc呈纳米尺度弥散分布,改善高温稳定性,纳米贝氏体固溶ni、co等合金元素,改善耐腐蚀性。该微观组织结合固溶强化、纳米贝氏体强化和弥散碳化物强化等,三种强化效应,显著提高贝氏体钢的强度,并保持良好的塑性和韧性,同时具备一定的耐高温和耐腐蚀性能。

29、本发明通过三种强化方式:纳米贝氏体强化、固溶强化、碳化物弥散强化,可显著提高样品强韧性,其中样品抗拉强度提高2倍以上,可达1800mpa,保留良好的塑性,伸长率可达20%,断裂韧性最高可达50mpa·m0.5以上。而通常情况下,强度与塑性韧性互为矛盾,强度越高,塑性与韧性越低,现有工艺难以达到在提高强度同时保持塑性与韧性不降低。

- 还没有人留言评论。精彩留言会获得点赞!