微织构气射流喷嘴选择方法及掩模辅助的回转体加工方法

本发明属于微织构加工,特别是微织构气射流喷嘴选择方法及掩模辅助的回转体加工方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、微织构常被用于表面改性,通过在基体表面制造织构,可以达到提高基体表面性能的作用。近年来,在接触式表面减摩抗磨、密封件密封性能改善等方面应用广泛,在活塞、密封罐等回转体内表面进行织构,能够提升其表面性能。

3、微织构的尺寸小、加工难度大。常见的机械表面处理方法比如激光加工,虽然可以制造出微小织构,但激光加工后的表面损伤大,表面粗糙度增大,加工后的后续处理繁琐复杂,且激光加工成本高,不适用于大规模批量化生产。而传统机械加工则会导致严重的加工硬化,影响工件性能。回转体本身的封闭性使其内表面很难有合适的加工方式进行织构。

4、发明人发现,现有技术中存在利用气射流加工回转体表面微织构的方法,例如,申请号为202221484106.x的中国实用新型专利中记载:

5、圆筒类工件内壁加工微织构:首先将圆筒工件装夹在卡盘8上,然后通过第一驱动部1和第二驱动部2的联动将圆筒工件移动到掩模5的下方位置,并调整好靶距,然后通过第三驱动部3驱动使掩模5下降进入圆筒工件内部,直至降到圆筒工件内壁需加工微织构的位置,然后通过第四驱动部4驱动喷嘴上下移动,完成一列微织构的加工。当加工完一列微织构之后,电机带动卡盘8转动角度,然后通过第四驱动部4驱动喷嘴上下移动,完成又一列的微织构加工,依次类推,直至将圆筒工件加工完毕。

6、然而,发明人发现,现有技术中类似于上述的气射流加工方法不能很好的保证加工完成的微织构的一致性,加工效果存在继续提升的空间。这是由于现有技术中对于喷嘴的选择不够精确造成的:如果选择的喷嘴直径过小,则射流一次不能包裹到织构图形全部;若喷嘴直径过大,则一次包裹了多个织构。这两种情况均会影响微织构的加工效果。

技术实现思路

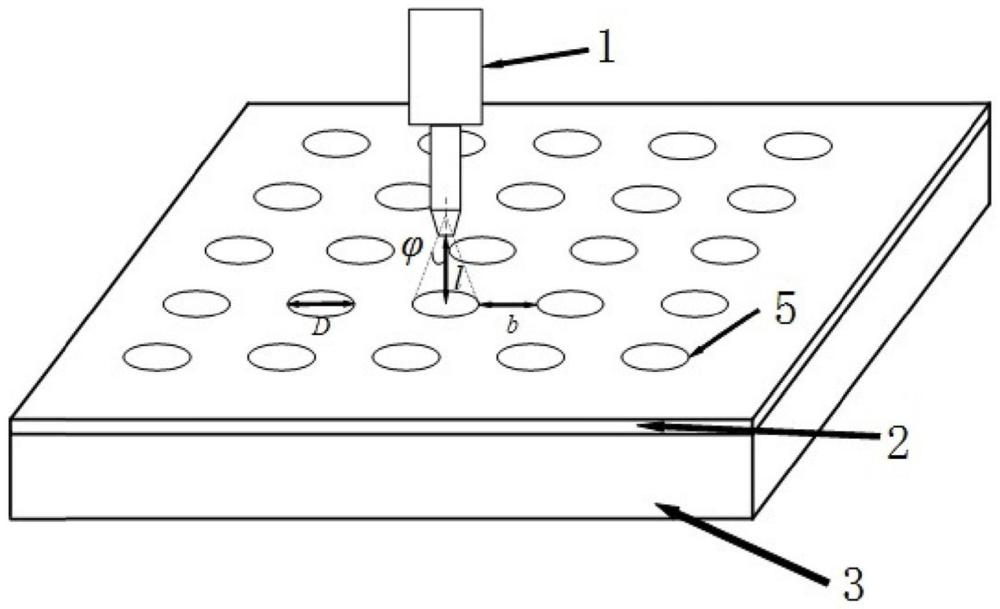

1、本发明的目的在于提供一种微织构气射流喷嘴选择方法及掩模辅助的回转体加工方法,在喷射加工时为了保证加工质量,考虑喷嘴喷射的气射流应当至少恰好覆盖单个织构,射流最大不可超过两个织构的边界,将射流柱近似为圆台,同时取单个织构形状的外接圆来确定喷嘴直径,给出了具体磨料颗粒粒径以及喷嘴直径的选择范围,保证了加工效果和微织构的一致性,易操作、加工后表面损伤小、成本低且加工高效,解决现有技术中的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

3、本发明第一方面提供了微织构气射流喷嘴选择方法。

4、微织构气射流喷嘴选择方法,包括以下步骤:

5、基于射流的发散现象将射流柱近似为圆台;

6、根据无限空间的淹没紊流射流特征,得到射流发散角与紊流系数的关系;

7、根据射流柱的圆台特征,取单个织构形状的外接圆来确定喷嘴直径,得到喷嘴外接圆直径和单个织构形状的外接圆直径、靶距、射流发散角的关系;

8、将射流范围设定为恰好覆盖单个织构至两个织构的边界之间的值,根据工艺参数选择靶距、喷嘴形状和微织构的大小,确定喷嘴大小的范围值。

9、可选的,设射流发散角为根据无限空间的淹没紊流射流特征:

10、

11、式中,a为紊流系数,根据不同的喷嘴出口形状,紊流系数a的值需要额外选取。

12、可选的,计需加工的织构形状外接圆直径为d,喷嘴的外接圆直径为d,靶距为l,根据射流柱为圆台的特征:

13、

14、即:

15、可选的,计相邻两织构的距离为dmax,织构排列的中心线间距为b:

16、dmax=d+b

17、则:

18、可选的,所述喷嘴大小的范围值为至

19、可选的,根据织构加工的精度要求选择磨料的最大粒径:

20、加工精度误差在0.1mm时,选择200目以上的磨料;

21、加工精度误差在0.05mm时,选择300目以上的磨料;

22、加工精度误差要求0.01mm时,选择1400目以上的磨料。

23、本发明第二方面提供了一种掩模辅助的回转体加工方法。

24、一种基于第一方面所述微织构气射流喷嘴选择方法的掩模辅助的回转体加工方法,包括以下步骤:

25、选取喷嘴直径以及磨料颗粒;

26、根据所需要加工的微织构形貌及排布特点,制造掩模;

27、将所需加工的回转体进行夹持,将掩模通过可移动机械夹具夹持在工件内表面上,调整靶距、磨料流量、气压、主轴转速,对回转体进行加工;

28、待整个回转体表面加工完毕后,利用气射流喷射高压气对回转体进行气流冲洗,之后调整靶距至最大值,利用最细的磨料对回转体表面进行抛光处理。

29、可选的,掩模选取微织构排布上的重复组,加工为一段圆弧片状。

30、可选的,加工掩模的材料选取抗磨损材料,加工方式选取电火花加工、激光加工或机械加工。

31、可选的,对回转体进行加工的具体加工过程为:

32、加工开始后,喷嘴保持静止,回转体与掩模进行转动,当喷嘴相对于掩模的位置移动到掩模边缘时,一个周向加工完成;

33、此时掩模相对于回转体转动,进入下一个周向加工区域;

34、等周向加工区域全部覆盖之后,掩模相对于回转体轴向移动,同时喷嘴进行轴向进给,进入下一个轴向加工区域;

35、通过周向移动与轴向进给的配合,使用圆弧片状的掩模即可实现对整体回转体的微织构加工。

36、本发明具有以下有益效果:

37、1、根据需要进行加工的微织构形状以及选取的工艺参数,本发明给出了具体的喷嘴直径选择要求,同时根据需要加工的微织构加工精度,给出了磨料粒径的具体选择方法,提高了加工的精度和一致性,提高了微织构加工效率,降低微织构加工成本。

38、2、使用气射流加工,可以对回转体内表面实现织构,解决了以往激光加工等难以在缸套等内表面实现加工的问题,同时避免了热损伤和表面损伤。

39、3、高柔性加工,气射流加工对材料几乎无要求,无论是金属还是有机合成材料,气射流的高速磨料均可以实现切割,因此本加工方式的柔性好,可以对多种材料的回转体进行加工。

40、4、无需对材料进行预处理,使用气射流加工,对基体材料本身的表面无要求,磨料粒子切削作用不需要考虑基体材料表面预处理情况,可以通过掩模直接进行加工。

41、5、利用气射流本身气体实现残余磨料粒子的去除,利用气射流本身的抛光作用对已加工完成的回转体进行进一步表面处理,实现工序集中。

42、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.微织构气射流喷嘴选择方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的微织构气射流喷嘴选择方法,其特征在于,设射流发散角为根据无限空间的淹没紊流射流特征:

3.根据权利要求1所述的微织构气射流喷嘴选择方法,其特征在于,计需加工的织构形状外接圆直径为d,喷嘴的外接圆直径为d,靶距为l,根据射流柱为圆台的特征:

4.根据权利要求3所述的微织构气射流喷嘴选择方法,其特征在于,计相邻两织构的距离为dmax,织构排列的中心线间距为b:

5.根据权利要求4所述的微织构气射流喷嘴选择方法,其特征在于,所述喷嘴大小的范围值为至

6.根据权利要求1所述的微织构气射流喷嘴选择方法,其特征在于,根据织构加工的精度要求选择磨料的最大粒径:

7.一种基于权利要求1-6任一项所述微织构气射流喷嘴选择方法的掩模辅助的回转体加工方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的掩模辅助的回转体加工方法,其特征在于,掩模选取微织构排布上的重复组,加工为一段圆弧片状。

9.根据权利要求8所述的掩模辅助的回转体加工方法,其特征在于,加工掩模的材料选取抗磨损材料,加工方式选取电火花加工、激光加工或机械加工。

10.根据权利要求8所述的掩模辅助的回转体加工方法,其特征在于,对回转体进行加工的具体加工过程为:

技术总结

本发明公开了微织构气射流喷嘴选择方法及掩模辅助的回转体加工方法,涉及微织构加工技术领域。包括以下步骤:将射流柱近似为圆台;根据无限空间的淹没紊流射流特征,得到射流发散角与紊流系数的关系;根据射流柱的圆台特征,取单个织构形状的外接圆来确定喷嘴直径,得到喷嘴外接圆直径和单个织构形状的外接圆直径、靶距、射流发散角的关系;将射流范围设定为恰好覆盖单个织构至两个织构的边界之间的值,根据工艺参数选择靶距、喷嘴形状和微织构的大小,即可确定喷嘴大小的范围值。本发明将射流柱的形状近似为圆台,取单个织构形状的外接圆来确定喷嘴直径,给出了具体磨料颗粒粒径以及喷嘴直径的选择范围,保证了加工效果和微织构的一致性。

技术研发人员:刘盾,戴越,朱洪涛,黄传真,包汉坤,赵继泽,李延恒,刘广源,王雅慧,张慧平

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!