一种转炉冶炼弹簧钢的工艺方法与流程

本发明涉及转炉炼钢,尤其涉及一种转炉冶炼弹簧钢的工艺方法。

背景技术:

1、在炼钢行业中,弹簧钢60si2mn是应用广泛的硅锰弹簧钢,强度、弹性和淬透性均较高。60si2mn弹簧钢在工业上常用于制作承受较大负荷的扁形弹簧或线径在30mm以下的螺旋弹簧,也适于制作工作温度在250℃以下非腐蚀介质中的耐热弹簧,以及用于承受交变负荷或在高应力下工作的大型重要卷制弹簧(汽车减震系统)等,具有广阔的市场和良好的效益。

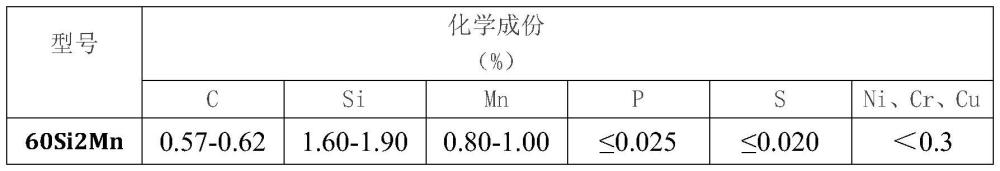

2、下表所示为60si2mn弹簧钢的元素比例。

3、表160si2mn弹簧钢的元素比例

4、

5、现有的60si2mn弹簧钢的生产工艺大致包括转炉冶炼、lf炉(钢包精炼炉)精炼、连铸浇铸的过程。一般地,将符合转炉冶炼要求的铁水和废钢通过吊车加入到转炉中,再向铁水和废钢吹入高压氧气对铁水和废钢进行氧化还原反应,当铁水中的碳、硫、磷、温度等符合工艺要求时将钢水从转炉中倒出到钢包中(即出钢),出钢过程同时加入合金(硅铁、硅锰等)进行脱氧合金化;取样测温后进入lf炉进行精炼并进行钢水脱硫、净化处理;完毕后将钢水吊运至连铸工段进行浇注成坯。

6、本发明提出一种转炉冶炼弹簧钢60si2mn的工艺方法,对现有的60si2mn弹簧钢的生产工艺进行改进,以期提高生产效率并降低生产成本。

技术实现思路

1、本发明提出一种转炉冶炼弹簧钢60si2mn的工艺方法,对现有的60si2mn弹簧钢的生产工艺进行改进,以期提高生产效率并降低生产成本。

2、本发明提供一种转炉冶炼弹簧钢的工艺方法,包括:步骤1:将高炉中供炼钢的铁水全部进行kr脱硫处理;步骤2:将铁水转入转炉中进行转炉冶炼,转炉出钢并在出钢时进行脱氧合金化和氩站净化处理;以及步骤3:将钢水转入连铸工段进行连铸浇铸。

3、进一步的,在步骤1中,采取深处理模式,加入石灰粉3-4kg/t和萤石粉0.2-0.3kg/t,搅拌桨插入深度为1.2-1.3米,步骤1的处理周期为28-30分钟。

4、进一步的,在步骤2中,在转炉冶炼过程中,铁水中的硫控制在0.005%以下,炉渣碱度控制在3.0-3.2,终点c≥0.10%,p≤0.015%,s≤0.020%;底吹模式选择全程吹氩模式;控制出钢时间要>3.5分钟,终点压枪时间大于40秒;实行双滑挡渣操作。

5、进一步的,在步骤2中,在出钢过程中严禁用铝脱氧,减少b类夹杂;在脱氧合金化过程中在加入硅铁和硅锰合金之前,硅铁和硅锰合金须预先全部烘烤至500℃;硅铁的加入量为23-24kg/t,硅锰的加入量为13kg/t。

6、进一步的,在步骤2中,在出钢时包底有50-100mm的液位时开始加入硅铁和硅锰合金,硅铁和硅锰合金必须加到钢流上,在加入硅铁和硅锰合金的同时开始加入钢水净化剂1.67-2.50kg/t、石灰1.67-2.50kg/t、萤石0.42kg/t;在出钢过程中全程采用大流量氩气搅拌,氩气压力为0.8-1.0mpa,氩气流量为800-900l/min,保证硅铁和硅锰合金和钢水净化剂融化,严禁结坨。

7、进一步的,出钢完毕后吹氩转入中吹模式,氩气压力0.4-0.5mpa,氩气流量为300-400l/min,中吹模式的吹氩须保证大于5分钟。

8、进一步的,在出钢完毕后根据钢包顶渣情况来进行顶渣还原,如果钢包顶渣为黑色则需要加入电石进行顶渣还原,如果钢包顶渣为黄白或灰白则不进行还原操作;还原剂包括电石0.50-0.58kg/t和石灰1.67-2.50kg/t,在还原操作中吹氩处于中软吹模式,氩气压力为0.25-0.30mpa,氩气流量为120-150l/min;如果进行了还原操作则在结束还原操作后须进行软吹模式的吹氩,如果不进行还原操作则在步骤2的最后阶段进行软吹模式的吹氩,软吹模式的氩气压力为0.2-0.3mpa,氩气流量为20-30l/min,软吹模式的时间须大于10分钟,并且在软吹模式中钢水温度控制在1520-1561℃。

9、进一步的,在步骤2中,

10、钢水成分控制为

11、表2

12、 c si mn p s 0.58-0.61 1.65-1.75 0.85-0.93 ≤0.018 ≤0.010

13、;

14、钢水净化剂成分控制为:

15、表3

16、 成分 cao <![cdata[al<sub>2</sub>o<sub>3</sub>]]> <![cdata[sio<sub>2</sub>]]> <![cdata[fe<sub>2</sub>o<sub>3</sub>]]> mgo s 数值(%) 45-55 10-15 10-15 <1.5 3-8 <0.1

17、其中,cao与sio2含量之比为4-6。

18、进一步的,在步骤3中,弹簧钢的液相线温度为1471℃,过热度控制为20-35℃,钢种比水量设定为0.35-0.5l/kg,在连铸过程中目标拉速为1.7-1.8米/分,浇铸过程采用首搅250a/5hz和末搅300a/7hz。

19、进一步的,在步骤3中,对于下线钢坯采用避风堆垛缓冷,缓冷时间要大于24小时,待坯温≤150℃时方可清理上交,逐层测温,逐层转移。

20、本发明提供的转炉冶炼弹簧钢的工艺方法,取消了原有的lf精炼环节,将脱硫任务放到kr脱硫环节,钢水净化环节放到炉后氩站进行,降低了每吨钢的生产成本,避免了lf精炼环节的耗电,降低了碳排放,同时由于取消了lf精炼环节也提高了生产效率并增加了产能。

- 还没有人留言评论。精彩留言会获得点赞!