一种冷热激光复合增减材一体化集成制造方法与流程

本发明涉及多元异种质弥散复合材料或构件制备,具体涉及一种冷热激光复合增减材一体化集成制造方法。

背景技术:

1、复合材料是指由金属、高分子、陶瓷等两种或者多种材料经过复合成型工艺而形成的多元异质材料,复合材料组成包括连续相基体材料以及被基体材料包覆的增强相,通过基体材料与增强相的性能互补可产生协同效应,使得复合材料的综合性能水平显著优于单相材料,亦或实现兼顾功能及结构的目标,从而满足不同使用工况要求。复合材料成型方法主要包括固相成型及液相成型两大类,通过粉末冶金、轧制、扩散焊接、传统铸造等方式可实现基体材料与增强相的混料成型,然而,上述方式从技术实现原理本身就造成难以实现增强相在基体材料中均匀弥散分布,增强相局部聚集或分布稀疏均会对复合材料整体的综合性能造成不良影响,同时增强相随机分布也限制了复合材料功能及结构设计的自由度。

2、因此,为了实现增强相在基体材料三维空间中精准可控分布,亟需开发一种增强相位置精确可控的复合材料加工方法。

技术实现思路

1、本发明为解决现有技术的不足,目的在于提供一种冷热激光复合增减材一体化集成制造方法,基于“激光加工”高柔性、高能量密度、作用位置精确可控的加工优势,同时基于复合材料金属基体与增强相“阵列分布+逐层叠加”从而达到增强相空间位置精确控制。

2、本发明通过下述技术方案实现:

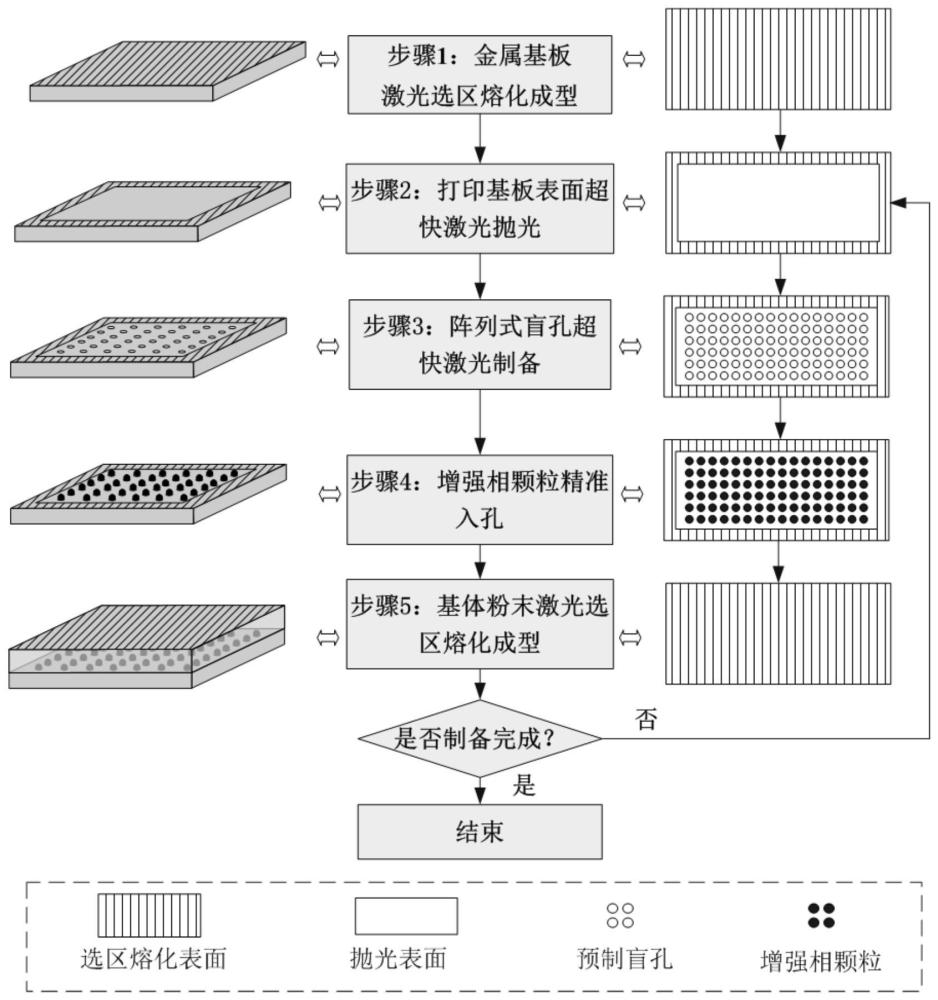

3、一种冷热激光复合增减材一体化集成制造方法,包括以下步骤:

4、s1:铺设金属基体粉末,并采用选区激光熔化的增材制造工艺进行3d打印,形成基板;

5、s2:通过超快激光对所述基板表面进行抛光;

6、s3:通过超快激光在抛光后的表面进行阵列式盲孔制备;

7、s4:将增强相颗粒铺设于抛光后的表面,使所述增强相颗粒进入盲孔内,并将抛光后的表面上多余的增强相颗粒刮除;

8、s5:随后在抛光后的表面上再次铺设金属基体粉末,并采用选区激光熔化的增材制造工艺进行3d打印;

9、s6:重复步骤s2~s5,直至完成多元异质复合材料的一体化集成制造。

10、所述步骤s1~s5均在氩气氛围下进行;所述超快激光为皮秒或飞秒激光。

11、相对于现有技术中,通过粉末冶金、轧制、扩散焊接、传统铸造等方式可实现基体材料与增强相的混料成型,然而,上述方式从技术实现原理本身就造成难以实现增强相在基体材料中均匀弥散分布,增强相局部聚集或分布稀疏均会对复合材料整体的综合性能造成不良影响,同时增强相随机分布也限制了复合材料功能及结构设计的自由度的问题,本发明提供了一种冷热激光复合增减材一体化集成制造方法,该方法基于“激光加工”高柔性、高能量密度、作用位置精确可控的加工优势,同时基于复合材料金属基体与增强相“阵列分布+逐层叠加”从而达到增强相空间位置精确控制的核心思路,创新性引入激光选区熔化增材制造技术、激光制孔减材制造技术至复合材料制造领域,致力于通过光纤激光(热激光)、超快激光(冷激光)交替复合实现复合材料增减材一体化集成制造。革新性解决传统制造方法中增强相团聚、空间分布不均匀等固有缺点,有效增加复合材料功能及结构设计自由度。

12、具体方案中,首先,采用基于选区激光熔化的增材制造工艺进行金属基体粉末材料的3d打印,形成基板;其次,采用超快激光对打印基板表面进行抛光,所谓超快激光抛光是指采用皮秒或飞秒激光对打印基板表面进行精整抛光,有效去除未熔粉末颗粒、道间搭接痕迹等,进而降低基板表面粗糙度,为后续增强相铺排提供光滑的表面状态;再次,采用超快激光在抛光后的基材表面进行阵列式盲孔制备,所谓阵列式盲孔制备是指采用皮秒或飞秒激光配合扫描振镜进行阵列式离散盲孔加工,盲孔孔型须与增强相(颗粒)外形尺寸匹配,由于皮秒或飞秒量级的激光光源单脉冲能量大,作用于工件材料时,致使材料发生汽化,因此,通过工艺控制,可获得目标孔型;然后,基于增强相铺排系统进行增强相的精准落料入孔,所谓增强相的精准落料入孔是指将增强相批量落入阵列式预制盲孔中,并将多余增强相刮离打印基板表面;最后,采用基于选区激光熔化的增材制造工艺再次进行金属基体粉末材料的铺排及3d打印。以此类推,重复上述工艺流程,即可实现多元异质复合材料的一体化集成制造。

13、为提供一种实现上述的集成制造方法的集成制造装备,还包括用于实现多元异质复合材料的一体化集成制造的舱室,所述舱室内设置有用于完成步骤s1和s5中3d打印的激光选区熔化成型系统、用于完成步骤s1和s5中铺设金属基体粉末的基材粉末铺排机构、用于完成步骤s2和步骤s3的超快激光加工系统、用于完成步骤s4的增强相颗粒落料机构。本方案中,包括舱室,以及设置于舱室上的激光选区熔化成型系统、超快激光加工系统和异质粉末铺排系统,其中舱室内带有工作面,用于放置基板,基板水平铺设,基材粉末铺排机构用于在基板表面铺排基材粉末,铺排完成后,激光选区熔化成型系统用于提供增材制造所需的激光光源,在基板上选择熔化区域,并基材粉末;随后通过超快激光加工系统用于提供基板表面制孔、抛光所需的激光束,由于超快激光峰值功率密度高,作用于材料表面可实现材料的瞬间汽化,因此在本发明中用作激光减材加工的工具,故通过超快激光加工系统能在基板表面抛光,并阵列预制若干盲孔;在盲孔预制完成后,通过增强相颗粒落料机构用于在基板表面铺排增强相颗粒,并将增强相颗粒填充于所述盲孔内;填充完毕后,再次使用基材粉末铺排机构在基板表面铺排基材粉末,并重复上述步骤,以此完成复合材料的制造。其中基材粉末与增强相颗粒形状均为球形或近似球形,基材粉末材质为金属,增强相颗粒材质为金属或非金属或复合材料。

14、为提供并输送增材制造所需的激光光源,以及提供并输送基板表面制孔、抛光所需的激光束,所述激光选区熔化成型系统包括有连续激光器以及光路传输系统,所述光路传输系统设置于所述舱室上,所述光路传输系统包括依次连接的传输光纤、反射镜、扫描振镜和f-theta场镜,所述传输光纤和所述连续激光器连接;所述超快激光加工系统包括超快激光器,所述超快激光加工系统和所述激光选区熔化成型系统共用一个光路传输系统,超快激光器通过光纤和所述反射镜连接。本方案中,连续激光器用于提供增材制造所需的激光光源;光路传输系统包括传输光纤、反射镜、扫描振镜、f-theta场镜,传输光纤及放射镜用于实现激光束的传导,扫描振镜用于实现光束在加工平面的快速、精确、可控扫描移动,f-theta场镜用于实现激光光束在加工平面的聚焦,保证在加工幅面内光斑尺寸保持一定。超快激光器作为减材加工工具,以近似冷加工下的超快激光替代传统机械加工方式,用于在基板表面进行抛光以及阵列式盲孔制备。抛光的目的是降低基板成型表面的粗糙度,提高增强相颗粒运动的平滑程度,阵列式盲孔制备是为了给增强相颗粒提供精确、可控的落料位;另外,激光选区熔化成型系统与超快激光加工系统共用同一套扫描振镜、f-theta场镜,即连续激光与超短脉冲激光在传输路径上存在重合,当连续激光器需要工作时,通过电机驱动反射镜片,避开超快激光器光路;当超快激光器工作时,通过电机驱动超快激光用反射镜片,使超快激光器光路正常工作。

15、为在增材过程提供恒定温度以及惰性气体,所述舱室内还设置有基板加热机构和循环净化系统,所述基板加热机构用于加热所述舱室内部,所述循环净化系统用于为所述舱室内部提供惰性气体氛围。本方案中,复合材料一体化成型在成型舱室内完成,基板加热机构用于给舱室加热,避免成型过程温度梯度过大导致成型材料开裂,循环净化系统用于给舱室提供惰性气体氛围,避免活泼金属成型过程氧化。

16、作为一种基材粉末铺设机构的具体实现方式,所述基材粉末铺排机构包括基材粉缸、基材回收粉缸和刮粉臂组件,所述基材粉缸和基材回收粉缸均位于所述工作面上,并分别位于所述基材两端,所述基材粉缸用于从所述基材一端向所述基材表面提供基材粉料;所述刮粉臂组件包括刮粉臂和第一驱动单元,所述刮粉臂通过所述第一驱动单元连接于所述舱室内侧,所述第一驱动单元用于带动所述刮粉臂升降,并沿所述基材一端到另一端的直线方向移动;所述刮粉臂的长度方向为沿所述基材的宽度方向;所述刮粉臂用于刮平所述基材上的基材粉末,并将多余基材粉末刮入到基材另一端的基材回收粉缸内。其中,基板粉缸传统的粉缸顶升送粉,即通过传统的粉缸顶升送粉-刮粉臂刮平的粉末铺排方式实现基体粉末的铺排。

17、为清除未落入盲孔的增强相颗粒,所述刮粉臂下部还设置有若干线性排列且方向可调的吹气孔。本方案中,基材粉末铺排机构的刮粉臂组件下部设置有线性密排的吹气孔,吹气方向可调,通过通入惰性气体的方式用于清除未落入盲孔的增强相颗粒。

18、作为一种增强相颗粒落料机构的具体实现方式,所述增强相颗粒落料机构包括有储粉盒、第二驱动单元、转轴铺粉臂和颗粒回收粉缸,所述储粉盒通过所述第二驱动单元连接于所述舱室内侧,所述第二驱动单元用于带动所述储粉盒升降,并沿所述基板一侧到另一侧的直线方向移动;所述储粉盒内用于储存增强相颗粒;所述颗粒回收粉缸设置于所述工作面上,并位于基板一侧;所述转轴铺粉臂包括有横轴和落料粉斗,所述横轴转动连接在所述储粉盒底部开口处,所述横轴能绕自身轴线旋转,所述横轴的轴线方向为所述基板一端到另一端的方向;所述横轴中部贯穿设置有转轴接粉槽,旋转所述横轴,用于闭合所述储粉盒底部开口或带动所述转轴接粉槽连通所述储粉盒底部开口;所述落料粉斗设置于所述横轴上,所述落料粉斗的上端开口正对所述转轴接粉槽出口下方。本方案中,增强相颗粒落料机构位于加工平面上方,包括储粉盒、转轴铺粉臂、落料粉斗、颗粒回收粉缸,增强相颗粒采用定量上送粉的方式实现“自上而下”送粉。增强相颗粒落料机构的转轴铺粉臂由设置有长条形接粉槽的圆柱体及转轴驱动电机组成,转轴驱动电机通过控制横轴正反转从而进行供粉,非运行状态时,横轴驱动水平收起,增强相颗粒落入转轴接粉槽中,运行状态时,横轴驱动转过一定角度,增强相颗粒从转轴接粉槽落入落粉漏槽中,并从落料粉斗口下落至加工表面。

19、另外,基材粉末铺排机构与增强相颗粒落料机构刮粉运动方向相互垂直,基体粉末与增强相颗粒各自的回收粉缸垂直布置,能最大限度的避免混粉。

20、为刮除多余增强相颗粒,所述转轴铺粉臂的底部还带有柔性刮刀,所述柔性刮刀的长度方向为所述横轴的轴线方向。其中,柔性刮刀的材质为橡胶,用于将增强相颗粒刮进盲孔,并刮除未落入盲孔的多余增强相颗粒。

21、本发明与现有技术相比,具有如下的优点和有益效果:

22、1.本发明提供了一种冷热激光复合增减材一体化集成制造方法,基于复合材料金属基体与增强相“阵列分布+逐层叠加”从而达到增强相空间位置精确控制的核心思路,创新性引入激光选区熔化增材制造技术、激光制孔减材制造技术至复合材料制造领域,致力于通过光纤激光(热激光)、超快激光(冷激光)交替复合实现复合材料增减材一体化集成制造,革新性解决传统制造方法中增强相团聚、空间分布不均匀等固有缺点;

23、2.本发明提供了一种冷热激光复合增减材一体化集成制造方法,在复合材料一体化成型过程中设立打印基体表面超快激光抛光工序,可有效去除未熔粉末颗粒、道间搭接痕迹等,进而降低基板表面粗糙度,为后续增强相铺排提供光滑的表面状态;

24、3.本发明工序流程清晰、可操作性强、重复性良好,可在金属基/陶瓷及金属基/高分子复合材料体系中推广应用,适用于复杂构型、功构融合设计,可打破“制造约束设计”,开启“功能引领设计”,有效增加复合材料功能及结构设计自由度应用前景良好。

- 还没有人留言评论。精彩留言会获得点赞!