一种矿焦槽除尘系统及其控制系统和控制方法与流程

本发明涉及矿焦槽除尘,具体而言,涉及一种矿焦槽除尘系统及其控制系统和控制方法。

背景技术:

1、高炉的原料系统主要分矿槽、焦槽两大部分。矿槽的作用是贮存各种矿石,焦槽的作用是贮存焦炭。矿焦槽料仓一般上部为正方体或长方体钢筋混凝土结构,下部为平截椎体钢筋混凝土结构或钢结构,也有全钢结构的矿焦槽。在向矿焦槽卸料时容易产生扬尘,矿焦槽下料和筛动时也容易产生扬尘,因此矿焦槽上需要设置除尘系统。

2、高炉供料是由多个矿焦槽料仓排列布置,工作过程及运行技术指标基本相同。传统的除尘系统采用集中除尘方式,在各矿焦槽上设置除尘管,由一台大型风机提供气体传输动力,各除尘管与布袋除尘器连接,全部含尘气体都在一起进行除尘,然后通过烟囱排放。集中式除尘系统由于吸尘点多、输送管道长,各吸尘点风力难以平衡,仅依据风机传统的调节方法,即通过调节入口或出口的挡板、阀门开度来调节给风量,其输出功率大量地消耗在挡板、阀门、管道的截流过程中。由于风机为平方转矩负载,轴功率与转速成立方关系,所以当风机转速下降时,消耗的功率也大大下降,因此可以采用变频调速器来调节流量、风量。但集中式除尘系统的风机调速将打破整个系统的风量、压力平衡,吸尘点吸收烟尘的速度下降,烟尘扩散加剧,使除尘效果难以达到设计的目标,因此在集中式除尘系统设计中,风机设计的容量比实际需要高出很多,工作效率低下,造成电能的大量浪费。而且矿焦槽集中式除尘系统的管道负荷大,含尘气体输送路径长,管道容易堵塞,当风机或布袋除尘器出现故障或进行检修时,高炉整体就需要停工或减产,系统可靠性一般。

技术实现思路

1、本发明要解决的技术问题是如何提高矿焦槽除尘系统的除尘效果和可靠性,以及降低能耗。

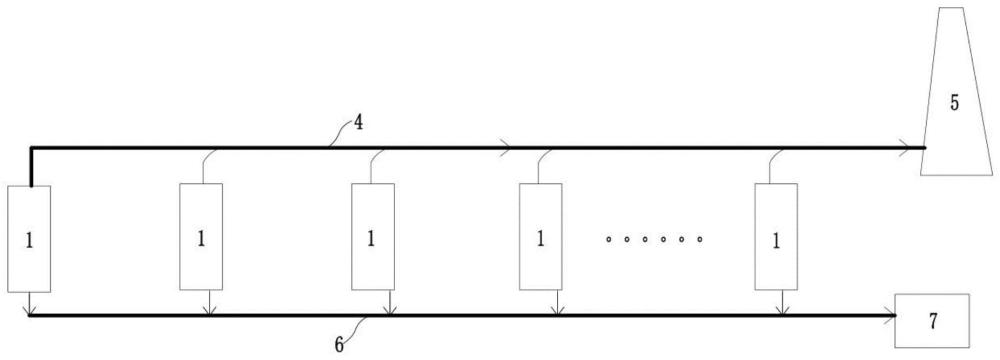

2、为解决上述技术问题,本发明第一方面提供一种矿焦槽除尘系统,包括多套除尘设备、排风主管、排灰主管、烟囱和灰仓,一套所述除尘设备与矿焦槽的至少一个料仓对应,所述除尘设备包括一体化除尘装置和多个收尘罩,各所述收尘罩与所述一体化除尘装置通过除尘支管连接,各所述收尘罩分别设置在对应的除尘点,所述除尘支管上设有至少一个控制阀,一个所述控制阀与一个或多个所述收尘罩对应,所述一体化除尘装置包括除尘壳体、出风管、变频风机和出灰机,所述除尘壳体的上设有进风口、出风口和出灰口,所述进风口与所述除尘支管连通,所述出风口通过出风管与所述变频风机的进口连接,所述出灰口与所述出灰机的进口连接,所述变频风机的出口与所述排风主管连通,所述出灰机的出口与所述排灰主管连通,所述排风主管的出口与所述烟囱连接,所述排灰主管的出口与所述灰仓连接。

3、相对于现有技术,本发明除尘系统采用分散治理,集中排放的模式,在料仓附近设置对应的一体化除尘装置,由一台一体化除尘装置负责一个或多个料仓的除尘,再将除尘后的气体从烟囱排出;系统中每个一体化除尘装置独立运行,可以根据料仓的实时工况,调整对应收尘罩吸收烟尘的速度,减少烟尘扩散,提高除尘效果,同时大幅度降低除尘系统运行能耗;各一体化除尘装置间断运行,可以减少排风主管的直径和输送的风量,进入排风主管的气体已经进行了除尘,有效避免管路粉尘堵塞,不但简化整个除尘系统,而且减少维护量,降低管道负荷;每台一体化除尘装置检修不会影响其他一体化除尘装置运行,有利于对矿焦槽料仓的除尘工作进行统一管理和调控,提高系统可靠性。

4、进一步地,所述一体化除尘装置包括控制柜,所述控制柜设置在所述除尘壳体的下方空间,所述控制柜与所述变频风机和所述出灰机电性连接。设置控制柜可以对一体化除尘装置的电动设备集中控制,每台一体化除尘装置都可以进行独立控制。

5、进一步地,所述控制柜包括:供电模块,用于给所述一体化除尘装置的电动设备供电;监控模块,用于监控所述一体化除尘装置的状态;控制模块,用于控制所述一体化除尘装置的电动设备运行;人机交互模块,用于显示监控信息和输入控制指令;通讯模块,用于传输监控信息和接受远程控制信号。通过控制柜可以对一体化除尘装置进行全面监控和智能控制。

6、进一步地,所述除尘壳体内部空间分为沉降室、气流分布室、过滤室和集尘室,所述进风口与所述沉降室连通,所述集尘室位于在所述除尘壳体的底部,所述沉降室和所述气流分布室位于所述集尘室的上方,所述沉降室内设置有至少一个网格板,所述沉降室的底部设有与所述集尘室连通的粉尘出口,所述气流分布室的进口与所述沉降室的气体出口连通,所述气流分布室的底部设有与所述集尘室连通的粉尘出口,所述气流分布室内设有至少一个导流板,所述过滤室位于所述气流分布室上方,所述气流分布室的气体出口与所述过滤室连通,所述过滤室内设有多个滤芯,所述出风管设置在所述除尘壳体的一侧并与所述过滤室出口连通,所述出灰口设置在所述集尘室的底部,所述出灰机和所述变频风机设置在所述除尘壳体的下方空间。一体化除尘装置将沉降室、气流分布室、过滤室、集尘室耦合在一个除尘壳体中,出灰机和变频风机布置在除尘壳体下方,使装置整体占地面积小;含尘气体从进风口进入除尘壳体后在全密闭空间运行,可以减少粉尘外逸。

7、进一步地,所述除尘壳体具有吸音材料内衬。由此可以降低装置运行噪音,改善人机工作环境。

8、进一步地,所述除尘壳体下方设有设备平台,所述出灰机安装在所述设备平台上,所述设备平台底部设有隔音板,所述除尘壳体下方空间的周围设有格栅吸音板。设置设备平台便于出灰机检修,隔音板和格栅吸音板可以有效地吸收和隔离出灰机、变频风机产生的噪音,格栅吸音板还具有散热、防雨功能。

9、进一步地,所述一体化除尘装置包括反吹装置,所述反吹装置设置在所述除尘壳体上,所述反吹装置的进口与高压气体管路连通,出口与所述过滤室连通。设置反吹装置可以将附着在滤芯表面的粉尘吹落,实现对粉尘的二次回收。

10、进一步地,所述料仓包括仓体、振动筛、称量料斗、放料闸门、物料输送皮带和小颗粒输送皮带,在所述振动筛、所述称量料斗、所述小颗粒输送皮带、所述物料输送皮带的前侧和所述物料输送皮带的后侧分别设有一个除尘点,所述除尘设备的各所述收尘罩分别与一个除尘点对应。根据料仓的产尘点设计除尘点,在每个除尘点位置设置对应的收尘罩,根据工艺流程对产尘部分进行除尘,在保证除尘效果的同时节省能耗。

11、本发明第二方面提供一种上述矿焦槽除尘系统的控制系统,包括:

12、多个设备控制器,用于控制一体化除尘装置和除尘支管上的控制阀,所述设备控制器与所述一体化除尘装置一一对应;

13、多个客户端,用于向所述设备控制器发出控制信号和接受反馈信号,所述客户端与所述设备控制器一一对应;

14、基站,用于向所述客户端发出控制信号和接受反馈信号,各所述客户端与所述基站无线通讯连接;

15、集中监控平台,用于向所述基站发出控制信号和接受反馈信号,所述集中监控平台与所述基站通讯连接,所述集中监控平台与主工艺网关通讯连接,所述主工艺网关用于向主工艺设备发出控制信号和接受反馈信号;

16、云服务器,所述云服务器与所述集中监控平台通讯连接。

17、本发明为集散式矿焦槽除尘系统设计了对应的控制系统,通过多个控制器实现各一体化除尘装置的独立控制,并由集中监控平台进行统一管理,还可以与生产工艺联锁,实现自动化控制。

18、本发明第三方面提供一种矿焦槽除尘系统的控制方法,包括步骤:集中采集各料仓中设备的动作信号,根据动作信号控制对应除尘支管上的控制阀启闭,同时控制对应一体化除尘装置的工作状态。

19、本发明根据料仓中设备的实际运行情况,控制对应的一体化除尘装置的工作状态,既能保证除尘效果,又可以节省能耗。

20、进一步地,控制方法包括步骤:监控一体化除尘装置的进风口位置的压力,根据实际压力值与设定值的偏差,调节对应一体化除尘装置的变频风机的频率,变频风机的频率调节与压力满足以下关系:p1/p2=(f1/f2)2;其中,p1为除尘支管的实际压力,p2为除尘支管的设定压力,f1为变频风机当前工作功率,f2为变频风机的目标功率。变频风机的频率根据压力变化自动调整,适应生产工艺的最佳需要,大大降低能耗。

21、综上所述,本发明相对现有技术具有以下有益效果:

22、(1)除尘系统采用“分散治理,集中排放”模式,适用于多种多点物料运输、配料、多点烟气等情景的除尘,为集中除尘排放提供了全新的模板,该除尘系统除尘效果好,可靠性高,运行能耗低,能够产生很高的环境和经济效益。

23、(2)除尘工作时,各一体化除尘装置的变频风机根据工艺设备运行情况进行选择运行和频率调整,单台变频风机通过多个除尘支管吸收多个除尘点的粉尘,含尘气体在除尘壳体内完成烟尘颗粒拦截,净化后的气体通过排风主管进入烟囱排出,这种除尘模式可以减少烟尘扩散,提高除尘效果。

24、(3)各一体化除尘装置间断运行,能够减少排风主管管道直径和输送的风量,避免了管路粉尘堵塞,不但简化整个除尘系统,而且降低管道负荷,减少维护量。

25、(4)通过设置智能化控制系统,除尘系统在实时工况下可以实现精准控制和智慧运维,实现故障诊断、超前预测、与生产工艺联锁动作等功能,达到精准、低碳、经济的运行管理。

- 还没有人留言评论。精彩留言会获得点赞!