一种耐氧化抗冲刷NbSi2/ZrB2层状复合高温防护涂层及其制备方法与流程

本发明属于高温防护,具体涉及一种耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层及其制备方法。

背景技术:

1、铌合金具有熔点高、耐腐蚀性好以及高温强度高等特点,是重要的高温结构材料,广泛用作火箭、飞船、导弹、高超速飞行器等装备动力系统的高温部件。然而,铌合金的抗氧化性能差,在远低于服役温度的有氧环境中即发生严重氧化,制约了其在高温应用。改善铌合金及其合金抗氧化性能的途径有两条:一条是合金化,即通过在铌合金及其合金中添加si、cr、al、hf、v、zr等元素,使其在高温氧化条件下表面生成保护性氧化膜,但合金化程度过高会使铌合金的高温力学性能显著下降,对抗氧化性能的提升有限;另一条是在铌合金表面涂覆高温抗氧化涂层,目前为止开发出的涂层种类有金属涂层、硅化物涂层、贵金属涂层等,其中以硅化物涂层的应用最为广泛。高温氧化条件下,硅化物涂层通过发生si元素的选择性氧化,生成sio2玻璃保护膜,为基体提供防护,展现出了良好的抗高温(1000℃~1700℃)氧化性能,而且,sio2玻璃膜在高温下发生软化,能够黏性流动,可以弥补涂层制备过程或氧化过程中形成的裂纹、孔洞等缺陷,展现出了良好的“自愈合”能力。

2、然而,航空航天飞行器用铌合金高温部件的服役环境非常苛刻,其表面的硅化物涂层不仅需要承受强氧化作用,而且往往还需承受高温高速气流的热冲刷以及强热震作用,而铌合金表面硅化物涂层在高温(>1600℃)热震/热冲刷环境下服役存在显著不足:(1)硅化物涂层氧化生成的保护性sio2氧化层在1400℃以上温度发生软化,在热冲刷环境下抗剪切能力不足,发生快速流失,导致涂层防护性能和寿命显著下降;(2)硅化物涂层韧性差,且与难熔合金基体存在较大的热膨胀系数失配,在强热震条件下易发生开裂,导致涂层快速失效。传统方法通过添加ce、w、ge等元素对硅化物涂层改性,可以有效提高涂层的抗氧化性,然而,该方法对硅化物涂层抗热冲刷性能和抗热震性能的提升有限。

3、因此,对硅化物涂层进行改性,控制熔烧硅化物涂层的显微组织结构和化学组成,进而调控硅化涂层表面氧化膜的显微组织结构和物相组成,是提高硅化物高温防护涂层防护性能和铌合金高温部件服役性能的关键。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层。该涂层在高温氧化环境中生成具有类似“砂-石”混凝土结构的复合氧化膜,能有效抵御高温高速气流的冲刷,且具有优异的阻氧能力,使得涂层既具有硅化物涂层的抗氧化性能,又兼具超高温陶瓷良好的抗热冲刷性能,相对于传统的硅化物涂层具有更为优异的抗热震性能,可在1000℃~1700℃有氧热冲刷条件下为铌合金材料提供有效防护。

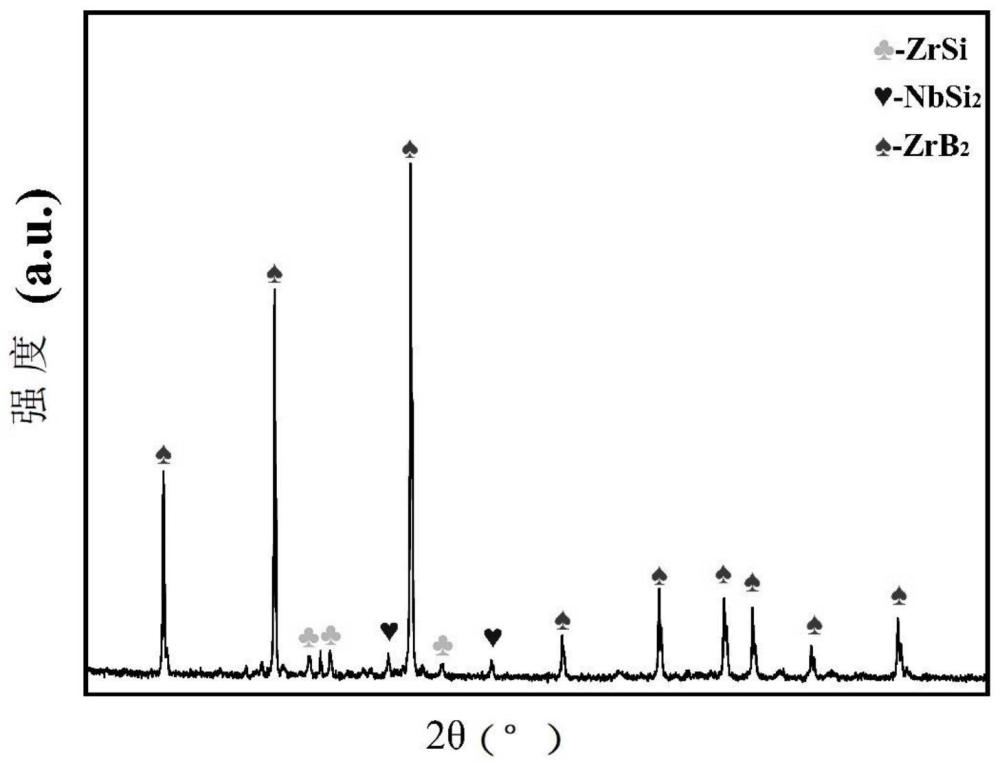

2、为解决上述技术问题,本发明采用的技术方案为:一种耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,其特征在于,该涂层由底层和面层构成,底层是以nbsi2为主相的硅化物层,面层是以zrb2超高温陶瓷为主相的陶瓷层;所述耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层的厚度为40μm~200μm,在1000℃~1700℃有氧热冲刷条件下为铌合金材料提供有效防护。

3、硅化物涂层因能在高温有氧环境下生成非晶态的sio2保护膜,展现出了良好的恒温抗氧化性能,但该保护性的非晶态sio2保护膜在高温热冲刷条件下易发生快速流失,抗热冲刷性能不足;以zrb2为代表的超高温陶瓷层因能生成以高熔点氧化物为“骨架”、非晶态b2o3为填充剂的复合氧化膜,展现出了良好的抗热冲刷性能,但由于b2o3在超高温条件下粘度很低,导致其阻氧能力不足,不能有效降低铌合金的氧化速率。本发明的nbsi2/zrb2层状复合高温防护涂层在高温有氧条件下能够生成以高熔点氧化物或硅酸盐颗粒为“骨架”、硼硅酸盐玻璃膜为填充剂的复合氧化膜,因该氧化膜具有类似“砂-石”混凝土的结构,能够有效抵御高温高速气流的冲刷,而且由于硼硅酸盐玻璃的粘度显著高于非晶态的b2o3,形成的氧化膜具有优异的阻氧能力,能够显著提升铌合金基体的高温抗氧化性能。同时,由于涂层中的zrb2陶瓷颗粒的热膨胀系数介于铌合金基体与硅化物涂层之间,这使得该nbsi2/zrb2层状复合涂层相对于硅化物涂层具有更为优异的抗热震性能。此外,该涂层厚度能在保证涂层高温防护性能的前提下,避免涂层在内应力或热应力条件下发生开裂和剥落。综上,上述的优异性能,使得本发明提供的涂层可在1000℃~1700℃有氧热冲刷条件下为铌合金材料提供有效防护。

4、上述的一种耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,其特征在于,所述以nbsi2为主相的硅化物层为中熵陶瓷,物相为(nb,cr,ti)si2、(nb,mo,zr)si2或(nb,cr,ti,zr)si2,且以nbsi2为主相的硅化物层中si元素的原子百分含量为60%~70%,nb元素的原子百分含量为22%~30%。本发明的nbsi2/zrb2层状复合高温防护涂层的抗氧化性能主要由以nbsi2为主相的硅化层承担,而硅化物涂层的抗氧化性能源自高温氧化条件下涂层中的si元素发生选择性氧化生成的非晶态sio2保护膜,但随着si元素的消耗,涂层中的nb元素的相对含量会不断上升,一旦si元素的含量低于发生选择性氧化的临界含量,nb元素开始氧化生成nb2o5,由于nb2o5的生长速率高且疏松多孔,它的生成会破坏氧化膜的完整性,从而降低涂层的高温防护效果,因此,本发明在底层硅化物涂层中引入了ti、cr、mo、zr金属元素,形成了(nb,cr,ti)si2、(nb,mo,zr)si2或(nb,cr,ti,zr)si2中熵陶瓷相,有效提升了硅化物层底层的抗氧化性能。同时,由于超高温陶瓷的氧化速率相对于硅化物更快,本发明在陶瓷面层中引入适当的nbsi2相能有效降低涂层的高温氧化速率。

5、上述的一种耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,其特征在于,所述以zrb2超高温陶瓷为主相的陶瓷层由zrb2、nbsi2和其它硅化物相组成,其中zr元素的质量百分含量不低于70%。本发明提供的nbsi2/zrb2层状复合高温防护涂层的抗热冲刷性能主要由以zrb2为主相的陶瓷面层承担,因此本发明通过限定zr元素的质量百分含量不低于70%,以保证zrb2主相的含量,进而保证了涂层的抗热冲刷性能。

6、上述的一种耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,其特征在于,所述涂层涂覆在c103、nb521或nb6621铌合金的表面。本发明的耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层中以nbsi2为主相的硅化物底层中的铌元素来自于铌合金,通过上述优选的铌合金以保证涂层的顺利生成,同时上述优选的铌合金在制备nbsi2/zrb2层状复合高温防护涂层的真空高温熔烧过程中作为基材其力学性能不会发生明显的减低。

7、同时,本发明还公开了一种制备如上述的耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,其特征在于,采用一步真空反应烧结法进行制备。

8、上述的方法,其特征在于,该方法包括以下步骤:

9、步骤一、对铌合金进行表面预处理:依次进行打磨处理、喷砂处理、酸洗和脱脂处理;

10、步骤二、将形成耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层的制备原料si粉、金属元素粉末、zrb2陶瓷颗粒与分散剂放置于球磨机中进行高能球磨,得到复合悬浮料浆;

11、步骤三、将步骤二中得到的复合悬浮料浆预置于步骤一中经表面预处理后的铌合金表面,烘干后在铌合金表面得到预置层,然后将具有预置层的铌合金置于真空烧结炉中,在真空度为1.0×10-3pa~4.0×10-2pa的条件下进行高温熔烧,随炉冷却后在铌合金表面制备得到nbsi2/zrb2层状复合高温防护涂层。

12、本发明将形成耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层的制备原料si粉、金属元素粉末、zrb2陶瓷颗粒与分散剂制成复合悬浮料浆,然后预置于经预处理后的铌合金表面,依次经烘干和一步真空反应烧结法得到nbsi2/zrb2层状复合高温防护涂层。本发明采用一步真空反应烧结法在铌合金表面制备耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,硅化物底层与超高温陶瓷面层之间形成的界面为原位自生界面,两层之间的结合力良好,有效避免涂层在热冲刷或强热震条件下的界面开裂和剥落;此外,采用一步烧结避免了多次熔烧工艺对铌合金基体显微组织和力学性能的不良影响。同时,由于zrb2属于超高温陶瓷,其烧结温度很高,本发明利用硅化物料浆在真空高温条件下发生化学反应形成的陶瓷相将zrb2超高温陶瓷进行粘结,避免了过高烧结温度对铌合金基材带来不利影响。

13、上述的方法,其特征在于,步骤一中所述喷砂处理采用的砂粒为刚玉砂或氧化锆砂,所述喷砂处理的压力为0.2mpa~0.6mpa,时间为2min~6min;所述酸洗采用的酸液由质量浓度63%~69%的浓硝酸和质量浓度37%~49%的氢氟酸按1:2.5~3.5的体积比混合而成,酸洗的时间为1min~5min。上述优选的喷砂处理工艺可有效去除铌合金表面杂质和氧化皮,并增加铌合金基体表面的粗糙度;铌合金具有较好的耐酸能力,会在酸液中发生钝化,通过上述对强酸氢氟酸和强氧化性硝酸的比例调控,有效避免了酸洗过程中铌合金因形成钝化膜而不能酸洗获得洁净表面的情况。因此采用上述前处理工艺有利于进一步去除铌合金表面的吸氧层,同时增加铌合金表面的粗糙度,从而更有利于涂层与铌合金基体形成良好的界面结合。

14、上述的方法,其特征在于,步骤二中所述金属元素粉末包括钛粉、铬粉、锆粉和钼粉,且si粉与钛粉、铬粉、锆粉和钼粉的粒径均小于30μm,质量纯度均不低于98%,且形成耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层的制备原料中si粉的质量百分含量不低于65%,所述zrb2陶瓷颗粒的粒径小于10μm,质量纯度不低于99%。该优选的si粉和金属元素粉末及其粒径有利于促进真空高温熔烧过程中si与金属元素之间的硅化反应,通过限定上述粉末的质量纯度,减少了杂质元素的引入,从而降低了杂质元素对nbsi2/zrb2层状复合高温防护涂层高温抗氧化性能的影响,同时,通过限定si粉的质量百分含量,有利于涂层的连续成形,提高了nbsi2/zrb2层状复合高温防护涂层的致密度,有利于提高涂层的抗氧化性能。

15、上述的方法,其特征在于,步骤二中所述高能球磨用的转速为300r/min~500r/min,时间为4h~8h,球料比为3:1,所述分散剂由清漆和乙酸乙酯按1:3~10的体积比混合而成,且分散剂的体积为si粉、金属元素粉末、zrb2陶瓷颗粒总质量的5~10倍,其中,体积的单位为ml,质量的单位为g。本发明通过优化分散剂的配比以控制分散剂的粘度,显著减弱了复合悬浮料浆中不同密度颗粒的“沉底”现象,保证合悬浮料浆的喷涂和浸涂性能,并结合高能球磨工艺,促进si粉末、金属粉末以及硼化锆陶瓷颗粒均匀分布在分散剂中,并进一步细化所添加的硼化锆陶瓷颗粒的尺寸,在不显著改变金属粉末粒度的情况下得到了均匀混合的复合悬浮料浆,有利于提高涂层的均匀性,再通过控制烘干和真空高温熔烧工艺,调控了真空熔烧过程中铌合金表面的传质和化学反应过程,在铌合金表面形成nbsi2/zrb2层状复合高温防护涂层。

16、上述的方法,其特征在于,步骤三中采用浸涂或气动喷涂的方式将复合悬浮料浆均匀预置于经表面预处理后的铌合金表面,且气动喷涂的喷涂气压为0.2mpa~0.4mpa,喷涂距离为10cm~30cm;所述烘干的温度为80℃~200℃,时间为8h~24h;所述高温熔烧的具体过程为:先以10℃/min~30℃/min的速率升温至700℃~900℃并保温30min~60min,然后以10℃/min~15℃/min的速率升温至1450℃~1550℃并保温30min~90min。本发明通过控制气动喷涂的喷涂气压以及喷涂距离,有效防止了雾化的复合悬浮料浆中因颗粒密度差异导致的铌合金基体表面预置层成分与料浆成分出现明显偏差;上述优选的烘干工艺显著减少了预置层中清漆的含量,从而减少了真空高温熔烧过程中因清漆挥发导致真空烧结炉内部真空度过高对高温加热过程产生不良影响;上述优选的高温熔烧工艺既能保证涂层中si元素与金属粉末、涂层与合金基体、底层与面层之间反应充分,又能避免涂层与基体过度反应导致涂层中抗氧化性si元素含量偏低的问题,同时显著降低涂层中的分散剂对涂层质量的不良影响。

17、本发明与现有技术相比具有以下优点:

18、1、本发明的耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层在高温氧化环境中能够生成以高熔点氧化物或硅酸盐颗粒为“骨架”、硼硅酸盐玻璃膜为填充剂的复合氧化膜,该氧化膜具有类似“砂-石”混凝土的结构,能够有效抵御高温高速气流的冲刷,而且由于硼硅酸盐玻璃的粘度显著高于非晶态的b2o3,形成的氧化膜具有优异的阻氧能力,因此该耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层相对于传统的硅化物涂层具有更为优异的抗热冲刷性能,相对于超高温陶瓷涂层具有更低的氧化速率。

19、2、本发明的耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层中的zrb2陶瓷颗粒的热膨胀系数介于铌合金基体与硅化物涂层之间,这使得该nbsi2/zrb2层状复合涂层相对于硅化物涂层与基体的热膨胀系数失配度更小,从而相对于传统的硅化物涂层其抗热震性能更为优异。

20、3、本发明的耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层在底层硅化物涂层中引入了ti、cr、mo、zr金属元素,形成了(nb,cr,ti)si2、(nb,mo,zr)si2或(nb,cr,ti,zr)si2中熵陶瓷相,有效抑制了抗氧化性能较差的nb2o5氧化物的生成,有效提升了硅化物底层的抗氧化性能,相对于单渗si涂层底层具有更为优异的抗氧化性能。

21、4、本发明采用一步真空反应烧结法在铌合金表面制备耐氧化抗冲刷nbsi2/zrb2层状复合高温防护涂层,硅化物底层与超高温陶瓷面层之间形成的界面为原位自生界面,两层之间的结合力良好,有效避免涂层在热冲刷或强热震条件下的界面开裂和剥落,相对于在硅化物涂层表面直接采用热喷涂等方法制备超高温陶瓷涂层具有更为优异的抗热震性能;此外,本发明采用一步烧结工艺避免了多次熔烧工艺对铌合金基体显微组织和力学性能的不良影响。

22、5、本发明采用真空高温熔烧工艺在铌合金表面制备nbsi2/zrb2层状复合高温防护涂层,避免了常规热喷涂或电子束物理气相沉积等工艺难以在复杂形状铌合金构件表面制备超高温陶瓷涂层的问题,且相对与传统化学气相沉积方法具有更高的涂层沉积效率,成本更低。

23、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!