基于球形钛合金粉末制备的多孔钛合金基板及其制备方法与流程

本发明涉及多孔钛合金材料,具体涉及一种基于球形钛合金粉末制备的多孔钛合金基板及其制备方法。

背景技术:

1、质子交换膜燃料电池(pemfc)是实现氢能至电能转换利用的关键载体,其具有工作温度低、无污染、无腐蚀、比功率大、启动迅速等优点,已经成为能源领域研究的热点之一。作为其核心部件的气体扩散层在结构上直接连接着燃料电池极板和催化层,起着传递水、氢气、氧气、催化剂,并为这些材料提供机械职称的作用。其不但起着传输反应介质的作用,同时还不断进行着热和电的传导。因此,要求气体扩散层材料具有优异的导电性、优异的机械强度以及足够的气体传输通道,并且要具有耐腐蚀性和耐酸等性能,使其在燃料电池强酸性、强电位的条件下稳定运行。

2、钛及钛合金密度低、比强度高且在酸性环境中耐蚀性优异,常作为气体扩散层材料使用。且钛及钛合金在长期服役运行过程中产生的腐蚀产物对质子交换模和催化剂的毒性较弱,有利于提升电池运行的稳定性和耐久性。现有技术中,常使用钛粉或者氢化钛粉作为制备原料,由于钛粉硬度相对较软,更易于冲压生产钛基板,通常使用钛粉或者是氢化脱氢钛粉末作为原料。但在进行冲压生产时仍存在着孔径不均匀、冲压时基板易翘易裂、表面平整度差等问题。而对于钛合金原料,由于其具有较高的硬度,冲压烧制时更容易出现以上问题。

3、因此,如何生产出具有丰富的孔隙且孔径均匀、导电率好、具有较好的机械强度且表面平整度高的多孔钛基板,特别是将较硬的钛合金粉末生产制成多孔钛合金基板,仍是当下的一大研究重点。

技术实现思路

1、针对上述问题,本发明提供一种基于球形钛合金粉末制备的多孔钛合金基板,其具有优异的耐酸碱性和耐腐蚀性,孔径均匀,导电率好,在作为气体扩散层使用时,能够提供优异的导电导热性能;表面平整度高,在进行膜电极组装时,接触性好,避免增加接触电阻等问题。并且,本发明使用的钛合金粉末为3d打印的废粉,能够进行资源利用,有效节约成本。

2、本发明一方面提供一种基于球形钛合金粉末制备的多孔钛合金基板,按重量份计,所述多孔钛基板的原料包括球形钛合金粉末90-96份、成孔剂3-8份和金属氧化物1-3份和金属氟化物1-2份。

3、优选的,所述多孔钛合金基板的孔隙率30-50%,平均气孔径为20-50um,厚度为0.5-5mm。

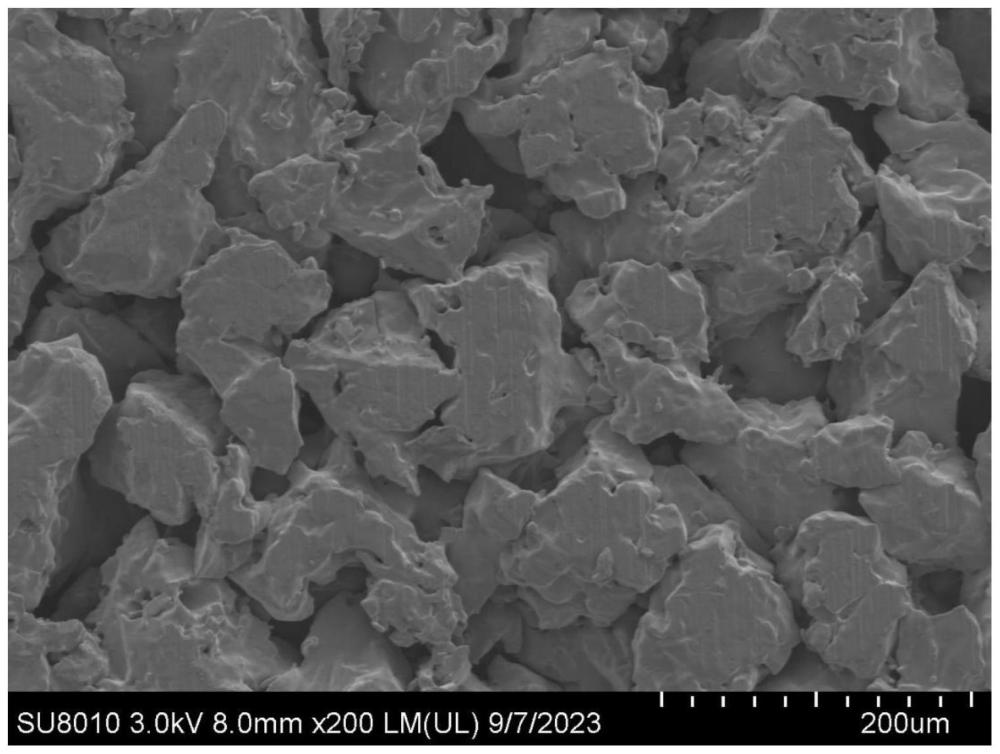

4、优选的,所述球形钛合金粉末的平均粒径为45-150μm,纯度≥99%。

5、优选的,所述球形钛合金粉末为tc4、tc6、ta7、ta15、tc11、tc18中的一种或几种混合。

6、本发明所使用的钛合金粉末来源为3d打印用钛合金粉末的粗大废粉,实现了对钛合金资源的有效利用,极大的节约了成本。

7、优选的,所述成孔剂为碳酸氢铵、碳酸铵、柠檬酸、柠檬酸钠、柠檬酸铵、尿素、碳酸钠、碳酸镁、碳酸钾、硬脂酸、硬脂酸钠中的一种或多种混合。

8、优选的,所述成孔剂为碳酸氢铵、柠檬酸钠和硬脂酸钠。更优选的,所述碳酸氢铵、柠檬酸钠和硬脂酸钠的质量比为1:0.3-0.5:0.1-0.3。

9、更优选的,所述碳酸氢铵、柠檬酸钠和硬脂酸钠先混合球磨1-2h。

10、在多孔钛合金基板的制造中,基板中形成的孔隙主要来源于成孔剂分解后留下的孔隙或材料烧结中由于钛合金材料收缩堆积产生的微孔缝隙。碳酸氢铵、柠檬酸钠和硬脂酸钠具有易挥发、化学稳定性好等优点,且原料来源广,成本低。本发明中使用质量比为1:0.3-0.5:0.1-0.3的碳酸氢铵、柠檬酸钠和硬脂酸钠作为成孔剂,能够在钛合金基板中形成均匀的孔隙。碳酸氢铵变形性好,易于轧制,但是流动性较差,在原料体系中容易分布不均匀,对于较大粒径的碳酸氢铵颗粒,通常采用机械搅拌来打碎部分碳酸氢铵颗粒,形成带有尖角的不规则碳酸氢铵颗粒,但是也难以均匀分散在合金粉末中;并且其具有吸水和潮解特性,小粒径的碳酸氢铵在室温下也容易团聚,更加会影响其分散均匀性。因此,本发明中通过同时添加柠檬酸钠、硬脂酸钠共同作用,能够增强成孔剂在材料体系中的均匀分散,使制得的钛合金基板中具有均匀的孔隙分布。并且发明人发现,在该条件下,形成的孔径多为通孔结构,特别是作为气体扩散层使用时,可以为氢气、氧气等提供充分的传输通道。

11、优选的,所述金属氧化物为氧化镁、氧化锌、氧化钇中的一种或几种混合。

12、优选的,所述氧化镁的平均粒径≤0.5μm,纯度≥99%。更优选的,所述氧化镁的平均粒径为50-200nm。

13、优选的,所述金属氟化物为氟化镁,氟化钙,氟化钇中的一种或几种混合。

14、更优选的,所述金属氟化物为氟化镁。本发明中,所述氟化镁的粒径优选的为200-400目,纯度≥98%。

15、本发明添加了金属氧化物和金属氟化物,且使用的氧化镁的平均粒径≤0.5μm,氟化镁的粒径为200-400目,与钛合金材料能够生成固溶相或低共熔物,能够有效降低烧结温度、减少实验成本,制得的钛合金基板孔径均匀,孔隙率较高。

16、氟化镁的添加能够有效降低烧结温度,提高烧结致密度,极大提高烧结程度,并且易于酸洗去除,但是其价格较昂贵。通过配合氧化镁使用,不仅能够降低成本,同时小粒径的氧化镁能够在体系中更好的分散,使烧结温度更加均匀。不过,氧化镁对钛合金体系的反应活性高,极易引入杂质,所以氧化镁的使用量不能太多。金属氧化物和金属氟化物总使用量也不能过高,否则一方面会引入较多杂质,另一方面会使烧结程度过高,使钛基板变得致密,孔径变小,大大降低孔隙率,反而会影响钛合金基板作为气体扩散层的应用。同时,金属氧化物的添加会提升体系中的氧含量,使体系中的材料更易被氧化。本发明中通过配合使用质量比为1:0.3-0.5:0.1-0.3的碳酸氢铵、柠檬酸钠和硬脂酸钠作为成孔剂,降低了体系中钛合金材料的氧化,可能是由于柠檬酸钠等成分具有一定的还原性,消耗了体系中的氧化性成分,一定程度避免了钛合金的氧化。

17、本发明另一方面提供一种上述多孔钛合金基板的制备方法,所述制备方法的具体步骤如下:

18、步骤s1:将钛合金粉末、成孔剂、金属氧化物、金属氟化物在混料机中混合均匀,使用冷等静压机压制成胚体;

19、步骤s2:将胚体放置在真空或者氩气热压炉中,升温至900-1300℃,保温0.2-2h,施加压力为0.5-1吨;冷却后对胚体进行切割,打磨,再酸洗1-3h,水洗至中性,烘干即得。

20、一般的,粉末粒径越小,粉末之间的接触界面越多,烧结速度越快,烧结温度可以越低,但同时也越致密。因此,特定的烧结粒径与烧结温度相配合,才能在保持高效烧结的同时,保持一定的孔隙率。

21、优选的,步骤s1中的冷等静压机的压力为80-120mpa。将钛合金粉末装入磨具中,通过冷等静压机施加一定的压力,将其压制成板块。本发明中,对所压制的板块形状不做具体的限定,优选的为长方体块。通过特定的压制压力,使钛合金粉末堆积更紧密,增大颗粒间的接触面积,一定程度上可以降低烧结温度、提高烧结效率。但是同样的,若压制压力过大,会使得钛合金粉末的致密度高,影响其成孔。

22、钛合金的导热性非常好,所以烧结时候不易存在温度不均匀的问题,但是其胚体的边长也不能太大,否则还是会影响烧结效果。优选的,所述胚体为长方体。更优选的,所述长方体的宽度为5-30cm、长度为10-30cm、高度为10-30cm,且长度和高度相同。

23、优选的,所述步骤s2中的升温速率为8-10℃/min。较快的升温速率,避免保温时间过长,成孔剂快速分解了,导致后面烧结过程中孔径都被熔掉。但是升温速率也不能过快,否则气体量太大可能导致结构坍塌。

24、优选的,步骤s2中酸洗所用的酸溶液为盐酸溶液、硫酸溶液、硝酸溶液中的一种。

25、本发明中对酸洗所使用的酸溶液不做具体的限定,本领域技术人员可以根据实际需要选用。优选的,所述酸溶液使用0.1-0.5mol/l的盐酸溶液。

26、优选的,步骤s2中的切割为使用精密电火花加工机床进行切割。更优选的,精密电火花加工机床的设置参数为:脉宽0.05μs,脉间0.3μs,峰值电流2a。

27、与现有技术相比,本发明具有如下有益效果:

28、(1)本发明使用碳酸氢铵、柠檬酸钠和硬脂酸钠做成孔剂,原料来源广、成本低;并且制得的钛合金基板具有均匀的孔隙分布,同时形成的孔径多为通孔结构,能够为气体提供传输通道,具有良好的通气性。

29、(2)本发明同时添加氧化镁和氟化镁,能够有效降低烧结温度、减少生产成本,制得的钛合金基板孔径均匀,孔隙率较高;并且同时保有较优异的机械性能。

30、(3)本发明通过切割的方式将块状钛合金基板切割成薄片,表面光滑、平整度高,解决了现有技术中压成薄块后烧结时容易翘曲变形、易裂、平整度差等问题。在作为气体扩散层使用使,与质子膜等接触性好,避免增加接触电阻等问题。

31、(4)本发明使用的钛合金粉末为3d打印用钛合金粉末的粗大废粉,实现了对钛合金资源的有效利用,极大的节约了成本;并且避免使用氢化钛粉等原料,生产更安全。

32、(5)将钛合金粉末与成孔剂、金属氧化物、金属氟化物混合压制处理后,配合特定的烧结工艺,制得的多孔钛合金基板,具有优异的耐酸碱性和耐腐蚀性,机械性能优异且导电性好,同时还具有丰富的、均匀的孔隙。特别是作为气体扩散层使用时,能够提供优异的导热导电性,在保有优异的机械性能的同时,足够的孔隙还能为氢气、氧气等提供足够的传输通道。并且生产成本低、制备工艺简单,能够实现量化生产。

- 还没有人留言评论。精彩留言会获得点赞!