一种ThMn12型SmFe12基合金及其制备方法

本发明属于金属磁性材料制备,涉及一种thmn12型smfe12基合金及其制备方法。

背景技术:

1、无重稀土富铁thmn12型rfe12基稀土永磁材料,具有较高的剩磁感应强度(br)和磁能积(bhmax),其内禀性能可与nd2fe14b永磁材料相媲美,在高温下具有出色的磁性能,这些特性使得thmn12型稀土永磁材料在电动汽车、风力发电、磁共振成像和声音设备等领域得到了广泛的应用。

2、然而,尽管thmn12型钐铁合金具有良好的磁性能,但其制备和处理过程仍然存在一些挑战。由于thmn12型是热力学亚稳相,为了能够获得稳定的晶体结构需要添加一些非磁性的元素来稳定晶体结构,稳定元素一般包括ti、v、nb、mo、ta、w等,但是非磁性元素的引入通常会导致磁性能下降。因此如何在保证磁体性能的基础上还能稳定晶体结构一直是研究者需要解决的问题。

3、第二个问题是传统的制备方法主要是熔炼甩带结合球磨法,这种方法是在惰性气氛的保护下将金属单质放置真空熔炼炉中加热熔融,然后迅速冷却得到合金铸锭;但是这种方法存在以下的缺点:一是金属铁的熔点在1538℃,远远高于金属钐的熔点1072℃,并且钐的饱和蒸气压低极易挥发,这会导致熔炼过程中钐的大量挥发,钐含量的不精准性使获得纯相合金更加困难,工艺难以控制;二是由于熔炼温度高,铸锭在冷凝过程中容易产生成分偏析、晶粒粗大、晶粒度分布不均匀等问题,一定程度上对于thmn12型钐铁合金的磁性能产生影响;三是球磨细化工艺对于粒径正态分布很难控制,尺寸分布极离散,球磨后纳米级和十几微米级的粉末共存,而活性极高的纳米磁粉因氧化发热而造成整批氧化使其矫顽力严重下降。

4、另外高能球磨、机械合金等过程需要消耗较多的能量,增加了制备合金的成本。当较细的粉末在长时间球磨的过程中不可避免得会发生不同程度的氧化问题,会降低磁体的磁性能。如专利cn112103022a公开了一种thmn12型稀土永磁体及其制备方法,为了提高粉体磁性能,在制备过程中经历了熔炼甩带球磨热压复杂的工序,最终粉体的矫顽力并没有提升很高,具有一定的局限性。

技术实现思路

1、本发明的第一个目的是针对现有技术的不足,提供一种thmn12型smfe12基合金。

2、一种thmn12型smfe12基合金,成分为smafe12-x-y-z-rcoxtiyalzmorm,其中,a为1~1.2,x为0~0.2,y为0~0.5,z为0~0.3,r为0~0.2;m为n、c等小分子物质。

3、本发明的第二个目的是提供一种无需破碎,可制备尺寸可控、近球形的thmn12型smfe12基合金的方法。该方法从成分上进行优化提升了粉体的综合磁性能,并且实验周期短,可以有效控制钐元素的挥发。

4、一种thmn12型smfe12基合金的制备方法,包括如下步骤:

5、步骤(1)、将fe、al、co、ti、mo和sm元素按照在合金中的原子百分比含量称取后混合溶解于水中,搅拌均匀后形成喷雾前驱体溶液;

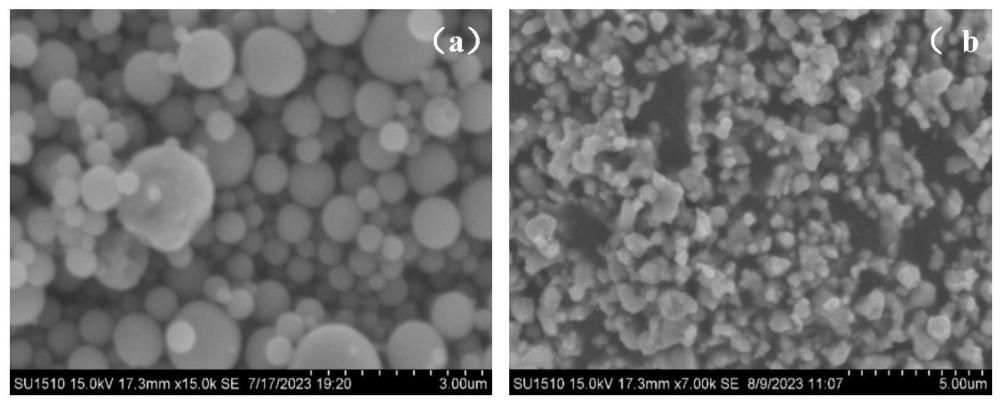

6、步骤(2)、将喷雾前驱体溶液以雾状喷出,在运载气体作用下输送至管式炉中,利用喷雾热分解法制备得到球形氧化物前驱体,进行干燥;

7、步骤(3)、将干燥后的球形氧化物前驱体在氢气环境下先进行预还原,然后使用活泼金属还原,最后进行渗氮或渗碳处理,清洗干燥后得到所述thmn12型smfe12基合金;所述thmn12型smfe12基合金的直径为0.5-5μm。

8、作为优选,步骤(1)中fe+al+co+ti+mo原子数与sm原子之比为10~12;在该范围内,可以最有效减少α-(fe,co)软磁相。

9、作为优选,步骤(1)中搅拌时间为30-60min。

10、作为优选,步骤(2)中所述运载气体为空气、氮气、氩气、氦气中的一种或多种组合,运载气体流速为2-20l/min。

11、作为优选,步骤(2)中所述球形氧化物前驱体的直径为0.5-8μm。

12、作为优选,步骤(2)中所述管式炉采用三段式控温,第一段温度为300-400℃,在此阶段雾化小液滴发生蒸发脱水的反应;第二段温度为800-1000℃,在此阶段发生盐热分解;第三段温度为800-1000℃,在此阶段发生氧化反应。

13、作为优选,步骤(2)中干燥温度为80℃,干燥时间为12-24h。

14、步骤(3)首先通过氢气进行预还原,然后使用活泼金属在还原温度900-1200℃下进行还原,此时金属元素会通过吸附-扩散过程生成金属合金化合物,其中还原得到的sm以气体形式吸附在周围的fe粉颗粒表面,然后向铁颗粒内部扩散,最终形成均一稳定的钐铁基合金。

15、作为优选,氢还原具体处理工艺如下:将氧化物前驱体放入气氛炉中,在室温下反复抽换气三次,排净炉内氧气后,将反应炉升温到500-700℃,并按0.3-2l/min流速通入流动性h2气氛进行还原反应,还原1-5h,得到预还原产物;氢还原的效果与氢气流速及还原温度有关,氢气流速越大或还原温度越高,以铁为主的氧化物还原越彻底,如果还原不彻底,将使得后面活泼金属还原处理时金属用量增加。

16、作为优选,活泼金属为钙、钠、钾中的一种。

17、作为优选,活泼金属还原处理工艺如下:氢还原得到产物与活泼金属混合均匀后放入到坩埚中,然后将坩埚置于气氛炉中,在室温下反复抽换气三次,排净炉内氧气后,升温到900-1200℃,在氩气气氛下还原0.5-3.5h得到钐铁基合金。

18、将收集得到的钐铁基合金产物进行渗氮或渗碳处理,温度在400-600℃,时间在0.5h-2h,气体流速控制在0.2-0.8l/min;将产物经过去离子水和稀醋酸反复磁选-研洗,直到最终清洗的上层清液的ph达到7,接着用有机醇磁选-研洗3-4次以除去清洗水,然后在20-80℃真空干燥,得到最终产物。渗氮或渗碳采用气体渗入方法,渗氮主要采用氨气,或氨气与氩气的混合气体;渗碳主要采用甲烷、乙烷气体。

19、本发明所述的一种thmn12型smfe12基合金及其制备方法优势主要体现在:

20、(1)本发明通过al和mo的共掺杂,有效的改善了晶界的显微结构,并且通过n、c等小分子的掺杂,有效的提高了磁体的磁性能。

21、(2)本发明中将喷雾热解与还原扩散相结合,有效避免快淬甩带结合球磨这一过程,无需球磨破碎工艺,直接可制备0.5-5μm尺寸、近球形颗粒的thmn12型smfe12合金粉末,使钐铁合金晶粒完整,且与高分子复合时有较好的流动加工性,克服了由于球磨工艺带来的磁粉矫顽力下降的问题。

22、(3)本发明采用元素ti和mo与co的加入取代fe原子的位置,起到稳定thmn12型晶体结构;ti元素的加入可以起到细化晶粒、改善合金的各向异性,但是会造成合金剩磁的降低;co的掺杂一定程度上可以提升饱和磁化强度,但是会一定程度损害矫顽力;因此在合金中添加少量al元素,al元素作为低熔点合金,和其他元素起到共掺杂的目的,在高温时在主相中有一定的溶解度,会分存于晶界区域,改善晶界的显微结构,有利于提高磁体的内禀矫顽力;为了进一步提升合金性能,进行渗氮或渗碳处理,进一步提升其各向异性。

- 还没有人留言评论。精彩留言会获得点赞!