一种泵壳浇注模具及成型方法与流程

本技术涉及金属熔炼领域,尤其是涉及一种泵壳浇注模具及成型方法。

背景技术:

1、泵是输送流体或使流体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加。泵主要用来输送水、油、酸碱液、乳化液、悬乳液和液态金属等液体,也可输送液、气混合物及含悬浮固体物的液体。

2、一般在泵壳制造的过程中仍然存在着一些不合理的因素,一般的泵壳铸件,其内部流道包括横向流道、两个瓣片流道,两个瓣片流道对抱、之间形成一内腔。

3、在泵壳浇注时,会向模具内设置砂芯,砂芯是一种用砂土或其他材料制成的中空芯子,在铸造过程中嵌入铸模中,以便形成内腔、空心、壁薄等复杂形状的零件,砂芯与模具之间形成流道,将高温金属液填充至流道内,使金属液凝固后泵壳,由于流道的长度较长,金属液沿流道流动过程中,砂芯受到金属液的浮力影响会有上下的浮动导致成型后的泵壳壁厚不均匀,影响成品率。

技术实现思路

1、为了改善上述问题,本技术提供一种泵壳浇注模具及成型方法。

2、本技术提供的一种泵壳浇注模具及成型方法采用如下的技术方案:

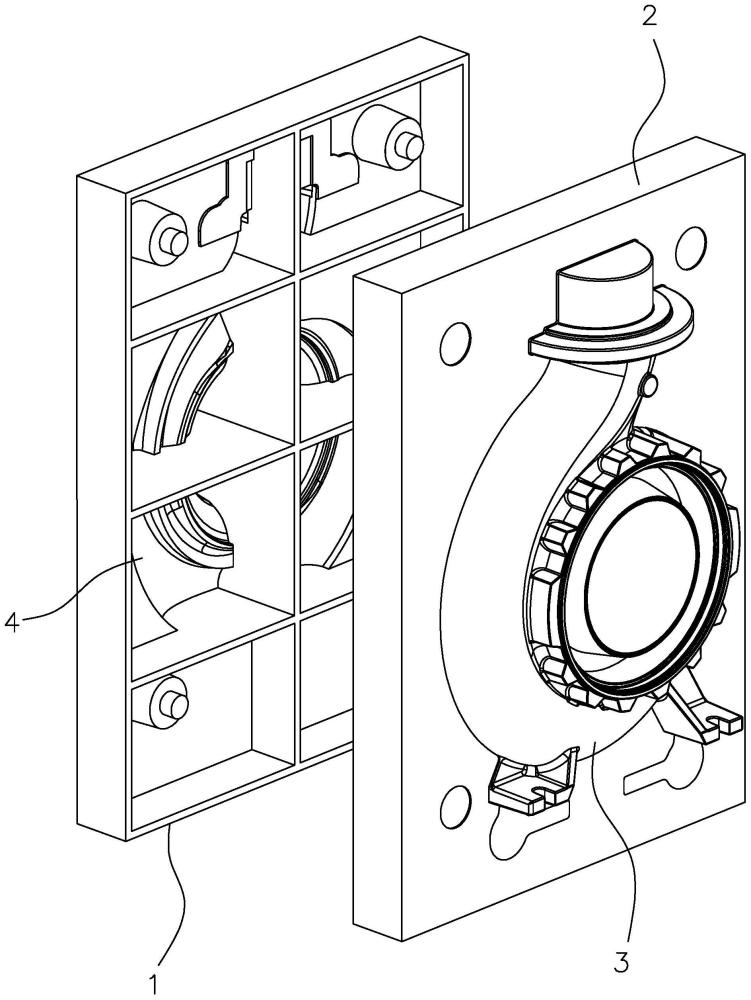

3、一种泵壳浇注模具,包括上模和下模;所述上模与所述下模合模后,内部形成型腔,所述型腔内设置有砂芯,所述砂芯与模具之间形成供金属液灌输使泵壳成型的流道;所述流道内设置有若干所述芯撑;所述芯撑一端抵住所述砂芯,另一端抵住模壁;所述金属液进入所述流道后,将所述芯撑逐步熔解,并合为一体。

4、通过采用上述技术方案,芯撑一端抵住砂芯,另一端抵住模壁,使得芯撑提供的支撑力,提供砂芯的支撑,避免砂芯在受到浮力影响上下浮动,使得金属液在冷却后,泵壳的壁厚均匀且稳定,同时,高温状态的会金属液将芯撑逐步熔解,直至冷却后芯撑会与泵壳合为一体,从而使得芯撑在提供砂芯支撑的同时,不会对成型后的泵壳造成影响。

5、可选的,所述芯撑包括第一抵接部、第二抵接部和支撑部;所述第一抵接部贴紧于所述流道内的模壁,所述第二抵接部贴紧于所述砂芯;所述支撑部一端与所述第一抵接部连接,另一端与所述第二抵接部连接。

6、通过采用上述技术方案,利用第一抵接部抵住模具的模壁,第二抵接部抵住砂芯,再通过支撑部将两者相互连接,使得当金属液进入流道时,金属液冲击第一抵接部和第二抵紧部,同时逐步填充流道,流道在填充过程中,金属液产生浮力影响砂芯,通过支撑部将第一抵接部和第二抵接部连接,并将整个流道撑起,从而使砂芯无法上下浮动,以保证流道在填充后的稳定性,保证泵壳壁厚的均匀和准确。

7、可选的,所述支撑部数量设置在两个以上。

8、通过采用上述技术方案,利用至少两个支撑部将第一抵接部和第二抵接部抵住,避免第一抵接部和第二抵接部在受堵金属液的冲刷时,受力不均匀而被弯折,影响对砂芯的支撑效果。

9、可选的,所述支撑部上还设有止漏部。

10、通过采用上述技术方案,止漏部设置在支撑部中间位置,从而将漏水的路径阻挡,同时也抵住支撑部受压的路径,进一步避免漏水的发生。

11、可选的,所述止漏部数量为一个,且所述止漏部将所有所述支撑部连接。

12、通过采用上述技术方案,利用一个止漏部将所有支撑部均连接在一起后,能够增大于金属液的接触面积,以及提高受压荷载。

13、可选的,所述支撑部包括第一连接段和第二连接段;所述第一连接段中空设置,且内径大于所述第二连接段的外径;所述第一连接段上开设有导向口和若干卡孔,若干所述卡孔均与所述导向口连通;所述第二连接段设置有卡接部,所述卡接部沿所述导向口移动,并与所述卡孔卡接。

14、通过采用上述技术方案,利用第一连接段与第二连接段插接,将第二连接段上的卡接部对准第一连接段上的导向口,并将第二连接段插入第一连接段内,当调节至合适位置后,将第二连接段转动,使得第二连接段带动卡接部旋转至卡孔内,以固定第一连接段和第二连接段的连接位置,以调整支撑部整体的长度,适配流道内不同位置的需求。

15、可选的,若干所述卡孔均匀间隔预设距离设置,且所述卡接部包括若干卡接柱,所述卡接柱均匀所述间隔预设距离设置,且与所述卡孔一一对应。

16、通过采用上述技术方案,第二连接段上的首个卡接柱对准导向口,随后插入第一连接段内,当调整至合适位置后,转动第二连接段,使得所有位于导向口内的卡接柱卡入对应的卡孔内,增加第二连接段与第一连接段的接触点,进一步提高稳定的支撑效果。

17、可选的,所述卡接部远离所述第二连接段一端设有覆盖部,所述覆盖部尺寸大于所述卡孔。

18、通过采用上述技术方案,当金属液进入流道后,会将覆盖部熔解,熔解的覆盖部填充于卡孔内,使得第一连接段和第二连接段连接更紧密,降低第一连接段和第二连接段受到熔融环境下两者分离的情况。

19、可选的,所述第一连接段上还开设有灌液孔。

20、通过采用上述技术方案,当金属液进入流道时,可利用灌液孔将金属液灌输至第一连接段内,从而可将第一连接段内部中空受到金属液的填充,以保证后续凝固时的稳固性。

21、一种泵壳浇注成型方法,应用于上述的泵壳浇注模具,包括如下步骤:

22、s1、熔炼:将金属固体熔炼成金属液;

23、s2、组合:模具的上模和下模分离,并将砂芯放入上和下模内;

24、s3、放置芯撑:间隔放置若干芯撑;

25、s4、合模:将上模与下模合模,形成完整流道;

26、s5、铸液:将熔融状态的金属液从流道口倒入流道内;

27、s6、冷却:金属液在流道内冷却凝固,成型泵壳;

28、s7、脱模:将上模和下模分离,并将砂芯取出,收集成型的泵壳取出。

29、通过采用上述技术方案,利用该泵壳浇注成型方法可保证泵壳在成型时,壁厚的均匀稳定。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1、芯撑一端抵住砂芯,另一端抵住模壁,使得芯撑提供的支撑力,提供砂芯的支撑,避免砂芯在受到浮力影响上下浮动,使得金属液在冷却后,泵壳的壁厚均匀且稳定,同时,高温状态的会金属液将芯撑逐步熔解,直至冷却后芯撑会与泵壳合为一体,从而使得芯撑在提供砂芯支撑的同时,不会对成型后的泵壳造成影响;

32、2、利用第一抵接部抵住模具的模壁,第二抵接部抵住砂芯,再通过支撑部将两者相互连接,使得当金属液进入流道时,金属液冲击第一抵接部和第二抵紧部,同时逐步填充流道,流道在填充过程中,金属液产生浮力影响砂芯,通过支撑部将第一抵接部和第二抵接部连接,并将整个流道撑起,从而使砂芯无法上下浮动,以保证流道在填充后的稳定性,保证泵壳壁厚的均匀和准确;

33、3、利用第一连接段与第二连接段插接,将第二连接段上的卡接部对准第一连接段上的导向口,并将第二连接段插入第一连接段内,当调节至合适位置后,将第二连接段转动,使得第二连接段带动卡接部旋转至卡孔内,以固定第一连接段和第二连接段的连接位置,以调整支撑部整体的长度,适配流道内不同位置的需求;

34、4、第二连接段上的首个卡接柱对准导向口,随后插入第一连接段内,当调整至合适位置后,转动第二连接段,使得所有位于导向口内的卡接柱卡入对应的卡孔内,增加第二连接段与第一连接段的接触点,进一步提高稳定的支撑效果。

- 还没有人留言评论。精彩留言会获得点赞!