一种适用于阳极氧化处理的铝合金板带材及其制备方法与流程

本发明属于铝合金材料,具体的说是一种适用于阳极氧化处理的3xxx系铝合金板带材及其制备方法。

背景技术:

1、铝合金凭借其本身质量轻、强度高、塑性好,且阳极氧化性能优异等优势在国民经济诸多领域获得了广泛的应用,近年来在建筑装饰、电器面板、食品制备工具等方面得到了越来越多的推广。以上领域要求铝合金在拥有良好的强度和成形性能以外,还必须具备优异的阳极氧化性能,成品表面色彩均匀一致,不得出现异色斑点、条纹,成为影响铝材成品率及应用推广的重要因素。

2、3xxx系铝合金具有强度适中,成形性能好,阳极氧化处理后表面色泽均匀一致等优良的综合性能,但3xxx铝合金的合金化程度高,化合物粗大,阳极氧化处理表面缺陷多,光泽度偏低,易在铝材表面形成异色斑点甚至条纹,导致铝材成品率低。因此,急需开发更加高性能的铝材以克服现有材料的诸多缺点。

技术实现思路

1、本发明的技术目的为:通过合金元素组成和配比的调整,以及制备工艺步骤和操作的改进,制备一种内部结构均匀、一致度高,表面粗糙度小、光泽度高,带材经阳极氧化处理后表面光亮无缺陷,综合性能优异,成品率高的铝合金板带材,来满足建筑装饰、电器面板等方面用铝合金板带材的技术需求。

2、为实现上述目的,本发明所采用的技术方案是:一种适用于阳极氧化处理的铝合金板带材,该铝合金板带材的原料由以下质量百分比的组分构成:0.4%≤fe<0.8%、0.8%<mn<1.3%、0.02%≤si<0.2%、mg≤0.03%、cr≤0.03%、zn≤0.03%、0.01%≤ti≤0.02%,余量为al和不可避免的杂质元素;且si/fe≤0.25,1.5%≤fe+mn<1.9%。

3、进一步的,该铝合金板带材的表面粗糙度为0.15~0.25μm,反射率≥85%,光泽度≥360gu。

4、进一步的,所述的铝合金板带材经阳极氧化处理后表面无异色斑点和条纹,表面粗糙度为0.25~0.35μm,表面光泽度≥300gu。

5、进一步的,所述原料中废料的质量百分占比≥85%;且一级废料占比≥40%,二级废料占比≥45%,三、四级废料占比≤10%。

6、一种适用于阳极氧化处理的铝合金板带材的制备方法,包括以下步骤:

7、步骤①、按照上述质量百分配比,分别称取铝合金板带材制备原料中的各组分置于熔炼炉中,于740~760℃温度条件下熔炼为液态铝合金,之后,将该液态铝合金半连续铸造成铝合金铸锭,备用;

8、步骤②、先对步骤①制得的铝合金铸锭进行头尾切除和铣面处理,之后,将其置于热处理炉中进行均匀化处理;过程中控制热处理炉升温过程的炉气温度为660℃,待铝合金铸锭升温至510℃时,调整炉气温度为560℃~610℃,进行保温6~24h,然后,控制炉气温度为520℃,待铝合金铸锭降温至510~540℃时,进行保温不小于8h,并控制铝合金铸锭的出炉温度≥485℃;

9、步骤③、对步骤②均匀化处理后的铝合金铸锭进行热轧,制得热轧板坯料,备用;

10、步骤④、对步骤③制得的热轧板坯料进行冷轧,并在冷轧过程中进行中间退火,控制中间退火时的温度为300~370℃,保温时间为12~24h,即得成品铝合金板带材。

11、进一步的,在步骤①中,所述半连续铸造时的铸造温度为690~710℃,铝合金铸锭的稳定生产速度为43~60mm/min,单个结晶器中冷却水流量为40~65m3/h,冷却水的温为13~26℃。

12、进一步的,在步骤③中,热轧时热轧辊的粗糙度为0.6~1.4um。

13、进一步的,在步骤③中,热轧时的开轧温度为450~520℃,终轧温度为260~320℃,制得热轧板坯料的厚度为6~10mm。

14、进一步的,在步骤④中,冷轧时冷轧辊的粗糙度为0.25~0.35um。

15、进一步的,在步骤④中,冷轧至0.8~2mm厚度时进行中间退火,且成品铝合金板带材的厚度为0.5~1.5mm。

16、本发明的有益效果:

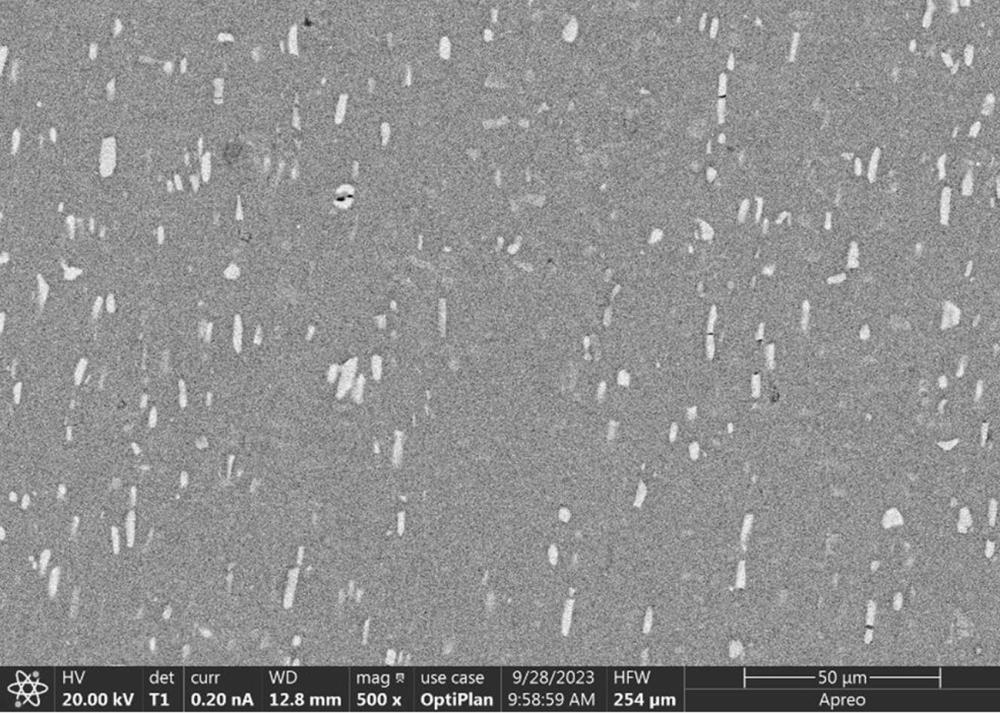

17、1、本发明的一种适用于阳极氧化处理的铝合金板带材,以工业废料为主原料,通过独特的合金成分设计,即0.4%≤fe<0.8%、0.8%<mn<1.3%、0.02%≤si<0.2%、mg≤0.03%、cr≤0.03%、zn≤0.03%、0.01%≤ti≤0.02%,余量为al和不可避免的杂质元素;且si/fe≤0.25,1.5%≤fe+mn<1.9%;结合特殊的均匀化处理工艺,以及特定步骤的冷轧等操作,有效调控了合金中第二相化合物的组成、尺寸及分布,使成品铝合金表面质量优异,反射率和光泽度高,且经阳极氧化处理后表面光亮无缺陷,进而提高了铝合金板带材的成品率。

18、2、本发明的一种适用于阳极氧化处理的铝合金板带材,通过限定合金的组分构成及其各组分的质量百分配比,使各合金组分之间合理配伍、综合作用,并发生相互合金化作用,从而显著提高了3xxx系铝合金材料的综合性能。成品铝合金板带材的厚度为0.5~1.5mm,表面粗糙度为0.15~0.25μm,反射率≥85%,光泽度≥360gu,内部结构均一度高,经阳极氧化处理后,铝合金板带材表面无异色斑点和条纹,表面粗糙度为0.25~0.35μm,光泽度≥300gu,综合性能优异。

19、3、本发明的一种适用于阳极氧化处理的铝合金板带材的制备工艺,通过控制3xxx系铝合金的化学成分,以及熔铸和半连续铸造工艺的优化,有效调控了第二相化合物的组成、尺寸及分布,抑制al12(femn)3si相的形成,消除粒径过于粗大的al6(femn)相,保证铝材表面质量优异的同时,经阳极氧化后表面光亮无缺陷,从而提高铝材成品率,其中铝材表面粗糙度在0.15~0.25μm,反射率≥85%,光泽度≥360gu。

20、4、本发明的一种适用于阳极氧化处理的铝合金板带材的制备工艺,通过调控均匀化处理工艺,抑制均匀化过程中al6(femn)相向al12(femn)3si相转变,从而保证了成品铝合金板带材经阳极氧化处理后表面光亮无斑点和条纹,提高铝合金板带材的成品率。

21、5、本发明的一种适用于阳极氧化处理的铝合金板带材的制备工艺,通过热轧和冷轧轧辊表面粗糙度调控及轧制工艺的匹配,实现阳极氧化处理后表面粗糙度提升为0.25~0.35μm,提高表面光泽度达300gu以上,保证铝材经阳极氧化处理后表面光亮无缺陷,满足建筑装饰、电器面板等方面用铝合金板带材的技术需求。

技术特征:

1.一种适用于阳极氧化处理的铝合金板带材,其特征在于,该铝合金板带材的原料由以下质量百分比的组分构成:0.4%≤fe<0.8%、0.8%<mn<1.3%、0.02%≤si<0.2%、mg≤0.03%、cr≤0.03%、zn≤0.03%、0.01%≤ti≤0.02%,余量为al和不可避免的杂质元素;且si/fe≤0.25,1.5%≤fe+mn<1.9%。

2.根据权利要求1所述的一种适用于阳极氧化处理的铝合金板带材,其特征在于:该铝合金板带材的表面粗糙度为0.15~0.25μm,反射率≥85%,光泽度≥360gu。

3.根据权利要求1所述的一种适用于阳极氧化处理的铝合金板带材,其特征在于:所述的铝合金板带材经阳极氧化处理后表面无异色斑点和条纹,表面粗糙度为0.25~0.35μm,表面光泽度≥300gu。

4.根据权利要求1所述的一种适用于阳极氧化处理的铝合金板带材,其特征在于:所述原料中废料的质量百分占比≥85%;且一级废料占比≥40%,二级废料占比≥45%,三、四级废料占比≤10%。

5.根据权利要求1或4所述的一种适用于阳极氧化处理的铝合金板带材的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种适用于阳极氧化处理的铝合金板带材的制备方法,其特征在于:在步骤①中,所述半连续铸造时的铸造温度为690~710℃,铝合金铸锭的稳定生产速度为43~60mm/min,单个结晶器中冷却水流量为40~65m3/h,冷却水的温为13~26℃。

7.根据权利要求5所述的一种适用于阳极氧化处理的铝合金板带材的制备方法,其特征在于:在步骤③中,热轧时热轧辊的粗糙度为0.6~1.4um。

8.根据权利要求5所述的一种适用于阳极氧化处理的铝合金板带材的制备方法,其特征在于:在步骤③中,热轧时的开轧温度为450~520℃,终轧温度为260~320℃,制得热轧板坯料的厚度为6~10mm。

9.根据权利要求5所述的一种适用于阳极氧化处理的铝合金板带材的制备方法,其特征在于:在步骤④中,冷轧时冷轧辊的粗糙度为0.25~0.35um。

10.根据权利要求5所述的一种适用于阳极氧化处理的铝合金板带材的制备方法,其特征在于:在步骤④中,冷轧至0.8~2mm厚度时进行中间退火,且成品铝合金板带材的厚度为0.5~1.5mm。

技术总结

一种适用于阳极氧化处理的铝合金板带材,该铝合金板带材的原料由以下质量百分比的组分构成:0.4%≤Fe<0.8%、0.8%<Mn<1.3%、0.02%≤Si<0.2%、Mg≤0.03%、Cr≤0.03%、Zn≤0.03%、0.01%≤Ti≤0.02%,余量为Al,且Si/Fe≤0.25,1.5%≤Fe+Mn<1.9%。其制备方法通过熔铸和均热工艺优化,控制铝材中第二相化合物组成、尺寸与分布,抑制AlFeMnSi相的形成,通过热轧和冷轧轧辊表面粗糙度调控及轧制工艺的匹配,成品阳极氧化后表面粗糙度小,光泽度高,保证铝材经阳极氧化后表面光亮无缺陷,提高了铝材成品率。

技术研发人员:林师朋,马科,高崇,赖爱玲,贵星卉,杨升,刘辉,邓桢桢,郭宝,李琳玉,李欣

受保护的技术使用者:中铝河南洛阳铝加工有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!