一种球磨粉末的方法与流程

本发明属于磁粉芯加工,具体涉及一种球磨粉末的方法。

背景技术:

1、磁粉芯作为一种新型的软磁材料,被广泛的应用于电感器、电抗器和变压器当中,作为电子材料不可或缺的一类产品。随着电子设备向高频化及小型化发展,对金属磁粉芯的要求也是越来越高,金属磁粉芯和软磁产品一样,也是朝着更低的损耗、更高的饱和磁感应强度方向发展。

2、现有技术中的磁粉芯主要由磁粉制备得到,磁粉一般包括混合均匀的铁基纳米晶粉和稀土基纳米粉。磁粉芯的制备方法一般为:先将磁粉投入球磨机中,在抽真空及液氮条件下进行球磨处理;球磨处理后,置于氮气氛中熔融、模压、冷却处理后,制得磁粉芯。但是,现有技术中磁粉芯制备的球磨步骤,对球磨介质的损耗较大且球磨时间长,球磨粉末的性能有待提高。

技术实现思路

1、本发明的目的在于提供一种球磨粉末的方法,用于解决现有技术中对球磨介质的损耗较大且球磨时间长,球磨粉末的性能有待提高的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、本发明提供了一种球磨粉末的方法,包括以下步骤:

4、步骤(1):在搪瓷反应釜底部装入孔径微小的小片,将清洗和烘干后的镍锭和铁锭置于搪瓷反应釜内并将其固定在逐液滴离心雾化设备的腔室盖上,在其周围套上电阻加热套,在搪瓷反应釜底部插上热电偶,合上腔室盖,抽真空,充气,脱氧,加热,施压,喷射,雾化,收集磁粉粉末;

5、步骤(2):将耐磨涂料涂覆在球磨介质表面,升温固化后得到耐磨球磨介质;

6、步骤(3):将得到的磁粉粉末按粒度进行筛分后,按照不同粒度配比进行组合,随后将组合后的磁粉与耐磨球磨介质混合后置于球磨罐中进行球磨,得到球磨粉末。

7、作为优选,所述步骤(1)中,小片中的孔径直径为80-120μm,清洗过程使用超声清洗15-20min,镍锭和铁锭的质量比为(32-45):(35-48)。

8、作为优选,所述步骤(1)中,抽真空过程中,真空抽至10-3pa,充气过程中充入高纯度氦气至腔室内压力达到101.325kpa,加热镍锭和铁锭的温度为1600-1700℃,保温时间为20-30min,打开感应加热电源和变频器加热静置转盘,设置电压为14v,加热10min。

9、以上过程中,首先将镍锭和铁锭在带微孔的搪瓷反应釜中熔化并保温,同时,通过调节感应加热电源电压,使得转盘雾化平面温度始终保持在金属熔点以上,随后通过调节压差控制器,向反应釜中通入惰性气体,使得反应釜与腔室之间保持恒定的正压差;调节与传动杆相连的螺旋测微器,调整转动杆到微孔上方;通过信号发生器向压电陶瓷输入梯形波,使与压电陶瓷相连的传动杆在微孔附近做上下振动,反应釜中的金属液在差压和脉冲扰动的共同作用下,克服液体的表面张力,在微孔处喷出形成均匀连续液滴,生成并降落在高速旋转的转盘中心,经离心雾化,分裂成更小的微滴,微滴在下落过程中无容器凝固,形成金属粉末。该方法采用雾化器将料液分散成液滴,并用热空气干燥雾滴完成脱水干燥过程,该方法得到的粉末具有颗粒大小均匀,纯净且稳定的特点,且该方法还可以控制颗粒的大小和形状。

10、作为优选,所述步骤(2)中,耐磨涂料的制备方法,包括以下步骤:

11、s1:将1,3-双(3-氨基丙基)四甲基二硅氧烷,氢化钠加入到装有无水四氢呋喃的三口烧瓶中,氮气保护下,边搅拌边滴加溴乙酸甲酯,室温反应,反应结束后,抽滤,减压蒸馏,得到粗产物,用乙酸乙酯-石油醚的混合溶液作为洗脱剂,进行柱层析纯化,减压蒸馏,得到淡黄色油状液体,用盐酸溶液对其进行水解,减压蒸馏,真空干燥,得到晶状固体;

12、s2:将(3-氨基丙基)三乙氧基硅烷溶解于去离子水、丙醇和乙腈的混合溶液中,加入四乙基氢氧化铵,加热反应,减压蒸馏,然后加入晶状固体和去离子水,超声振荡使之混合均匀后,将其转移至水热反应釜中,加热反应,抽滤,然后将其溶解在异丙醇和γ-缩水甘油醚氧丙基三甲氧基硅烷的混合溶液中,氮气保护下加热反应,减压蒸馏,洗涤,陈化,得到耐磨涂料。

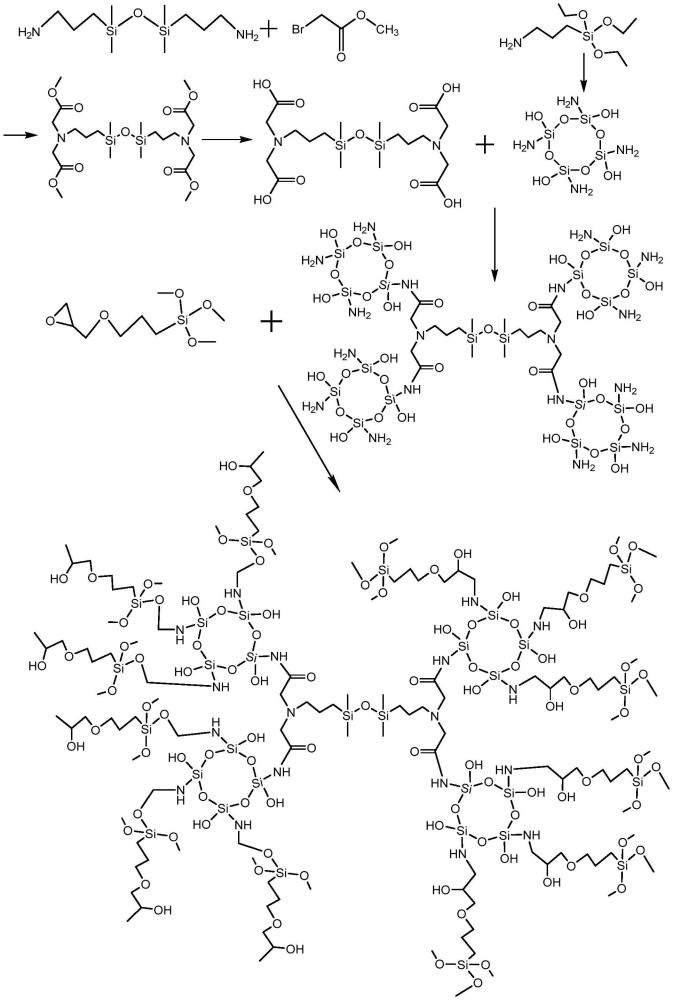

13、以上过程中,耐磨涂料的合成过程如下所示:

14、

15、经质谱分析结果为:m/z:4477.34(100.0%),4476.35(86.0%),4478.35(78.1%),4478.34(77.8%),4476.34(74.9%),4477.35(74.0%),4475.35(69.4%),4479.35(59.1%),4479.34(57.2%),4475.34(48.9%),4480.34(44.3%),4474.34(34.1%),4474.35(29.2%),4480.35(23.8%),4473.34(21.4%),4481.34(18.2%),4481.35(6.5%),4478.36(5.8%),4482.34(5.0%),4479.36(4.5%),4480.33(4.3%),4479.33(2.9%),4477.36(2.7%),4482.35(1.5%)。

16、作为优选,所述s1中,1,3-双(3-氨基丙基)四甲基二硅氧烷的纯度为96%,氢化钠的纯度为60%,无水四氢呋喃的纯度为99.9%,1,3-双(3-氨基丙基)四甲基二硅氧烷、氢化钠、无水四氢呋喃和溴乙酸甲酯的用量比为(1.21-1.25)g:(1.0-1.4)g:(48-52)ml:(6.0-6.2)g,滴加溴乙酸甲酯的时间为1-1.2h,反应时间为46-52h,乙酸乙酯、石油醚的体积比为2:(2.8-3.2),盐酸溶液的浓度为1mol/l,水解的温度为80-90℃,回流时间为10-12h,真空干燥温度为100℃,压力为-0.1mpa。

17、作为优选,所述s2中,(3-氨基丙基)三乙氧基硅烷和晶状固体的质量比为(4.2-4.6):(1.6-2.0),加热反应温度为50-60℃,加热反应时间为24-26h,转移至水热反应釜后进行加热的温度为200-220℃,反应时间为5-7h,异丙醇和γ-缩水甘油醚氧丙基三甲氧基硅烷的用量比为(9-11)ml:(0.4-0.6)g,氮气保护下的加热温度为50-60℃,反应时间为10-12h,洗涤过程中使用二氯甲烷进行清洗。

18、作为优选,所述步骤(2)中,球磨介质用乙醇超声清洗30-40min,升温温度为60-70℃加热30-40min使溶剂蒸发,随后升温至120-130℃,固化2-3h。

19、作为优选,所述步骤(3)中,去除粒径大于100μm的磁粉粉末,磁粉粉末的粒度配比为:20-40μm为0-20%,40-60μm为35-45%,60-80μm为20-50%,80-100μm为10-20%。

20、作为优选,所述步骤(3)中,使用的球磨介质包括直径为10mm的大磨球和直径为5mm的小磨球,大磨球和小磨球的的比例为8:2,球磨转速为800-1200rpm,球磨时间为2-3h,球磨过程中加入无水乙醇作为抗氧化剂。

21、综上所述,由于采用了上述技术方案,本发明的有益效果是:

22、1.本发明首先采用逐液滴离心雾化法制备出粒径小、形状均匀的磁性粉末,随后通过在球磨介质表面固化一层耐磨涂料,降低球磨介质损耗的同时还可以提高磁粉粉末的良品率,获得的磁粉粉末具有小粒径,大大减少了球磨所需的时间,降低能耗。

23、2.本发明中通过逐液滴离心雾化法精确控制液滴的大小和分布,使得制成的磁粉粉末具有微小粒径和形状均匀的优点,离心作用在腔室内产生强大的离心力,使得液体被有效地雾化成微小的液滴,通过控制反应釜小片的直径和离心速度,可以控制液滴的大小和分布,表面张力的存在可以使液滴保持球形并逐渐减小直径,同时,液滴在离心雾化过程中迅速干燥,水分迅速蒸发,使得粉末颗粒快速固化,制备过程中避免了原料与空气的接触,减少了污染和氧化的可能性,保证了粉末的高纯度。

24、3.本发明以1,3-双(3-氨基丙基)四甲基二硅氧烷和(3-氨基丙基)三乙氧基硅烷为原料,含有的氨基可以与羟基反应,形成具有耐磨性的物质,将其固化在球磨介质表面,可以有效的保护球磨介质,减少研磨过程中的磨损,提高球磨介质的寿命;且由于该物质具有良好的分散性,可以更好地将研磨介质和粉末结合,增强研磨效果,增加球磨粉末的良品率。

- 还没有人留言评论。精彩留言会获得点赞!