Nb-Ti微合金化抗氢脆管线钢及制备方法

本发明涉及输氢管道,尤其是涉及一种nb-ti微合金化抗氢脆管线钢及制备方法。

背景技术:

1、储运环节是制约当前我国氢能发展的瓶颈之一,安全高效的输氢技术是氢能大规模商业化发展的前提。在所有的氢能输运方案中,管道运输是最经济的方式。

2、随着氢能的快速发展,管道输氢的压力和流量越大越大,目前,可用于输氢的x52管线钢的强度较低;另外,在高压氢气环境中氢原子会在x52管线钢中快速扩散和大量聚集,使x52管线钢抗氢脆性能降低,延展性下降,疲劳裂纹扩展速率增加,断裂韧性下降,严重制约了氢气的安全、高效运输。

3、奥氏体钢不锈钢作为管线钢的材料,能够使高压氢气环境中氢原子扩散慢、聚集量少,使管线钢的抗氢脆性能变好。但是奥氏体钢不锈钢价格过于昂贵,无法在实际中应用。

技术实现思路

1、本发明的发明目的是为了克服现有技术中的x52管线钢无法满足氢气的安全、高效的运输要求的不足,提供了一种nb-ti微合金化抗氢脆管线钢及制备方法。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种nb-ti微合金化抗氢脆管线钢,x52管线钢由碳c、锰mn、磷p、硫s、铜cu、镍ni、铬cr、钼mo、铪hf、镧la、铌nb、铊ti和铁fe组成;x52管线钢中各成分的质量百分比为:0.08%≤c≤0.28%,1.20%≤mn≤1.40%,0.01%≤p≤0.03%,0.02%≤s≤0.03%,0.20%≤cu≤0.50%,0.12%≤ni≤0.50%,0.10%≤cr≤0.30%,0.08%≤mo≤0.15,0.0001%≤hf≤0.0003%,0.0001%≤la≤0.0003%,0.018%≤nb≤0.036%,0.035%≤ti≤0.05%,余量为fe。

4、本发明的微合金化加调质的热处理工艺可生产高强韧性、优异抗氢脆性能和低成本的x52管线钢,本发明加入的nb和ti可细化管线钢的晶粒,使管线钢的强韧性增加;形成的(nb,ti)c颗粒可阻碍位错滑移并使沉淀强化,使管线钢的强度显著提高。此外在氢环境中,回火形成均匀分布并且直径为5-10nm的(nb,ti)c颗粒,c颗粒与基体保持半共格取向,构成氢原子的不可逆深陷阱,使管线钢中的可扩散氢数量明显降低,从而减小了管线钢的氢脆敏感性。本发明经过工艺与装置优化改善后,不仅使管线钢的强度得到明显提升,而且使管线钢的抗氢脆性能得到大幅度提高。

5、因此,本发明有效提高了x52管线钢的强度和抗氢脆性能(材料在氢气环境中的拉伸、疲劳裂纹扩展、断裂韧性性能得到大幅度改善)。

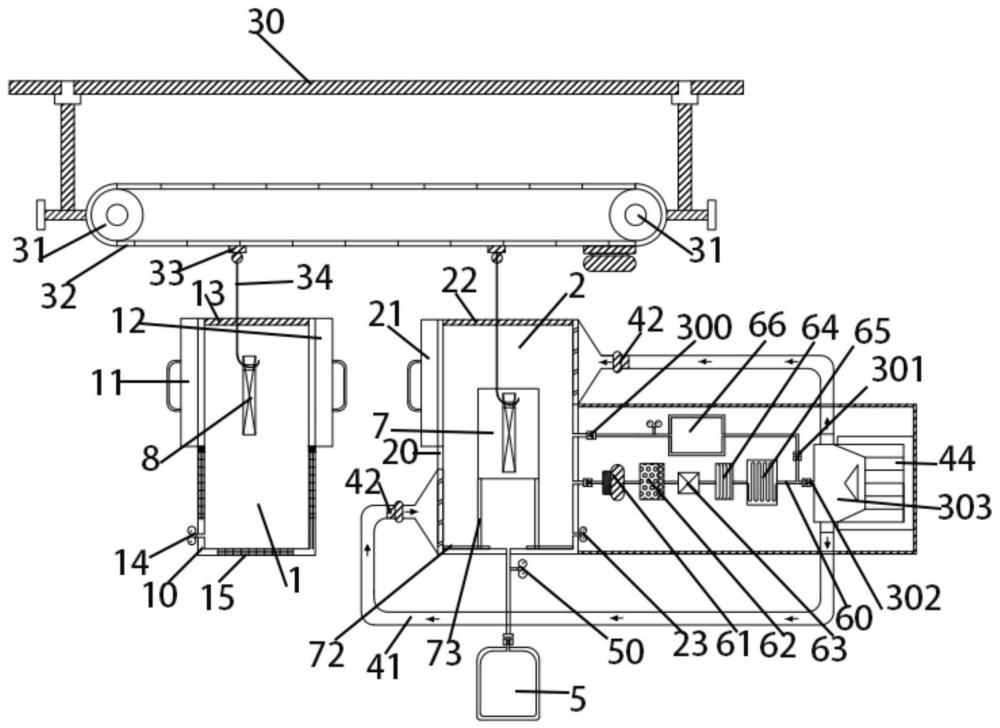

6、一种nb-ti微合金化抗氢脆管线钢的制备方法,包括加热炉,设于加热炉右侧的冷却炉,设于加热炉和冷却炉上方的送料机构;

7、加热炉包括上端开口的加热炉体,设于加热炉体上的左炉门和右炉门,设于加热炉体内侧壁上的若干个加热器,设于加热炉体上端的加热盖板,和设于加热炉体上的第一温度压力传感器;冷却炉包括上端开口的冷却炉体,设于冷却炉体左端的冷却炉门,设于冷却炉体上端的冷却盖板,设于冷却炉体上的第二温度压力传感器;冷却炉下端与外部气瓶连接,外部气瓶上设有第一电磁阀;

8、还包括冷却循环机构,冷却循环机构包括两端均与冷却炉连接的气体管道,设于气体管道中的若干个用于给冷却气体加压的增压泵;冷却炉中设有与气体管道连接的若干个气体喷嘴,气体管道上设有气冷电机连接,气冷电机通过连接管与冷却炉体右部联通;

9、送料机构包括固定架,设于固定架上的两个滚轮,设于两个滚轮上的传送带,与一个滚轮的转轴连接的主动电机,设于传送带上的上下调节器,设于上下调节器下端的挂钩;还包括控制器,控制器分别与第一电磁阀、气冷电机、主动电机、第一温度压力传感器、第二温度压力传感器、各个加热器和各个增压泵电连接。

10、作为优选,所述连接管替换为氦气纯化机构,氦气纯化机构包括依次通过导气管连接的抽气泵、吸附过滤器、压缩机、气体分离器、换热器和回收气瓶;抽气泵与冷却炉体右侧壁连接,回收气瓶与冷却炉体右侧壁连通,回收气瓶与冷却炉之间的导气管上设有第二电磁阀;换热器与回收气瓶之间的导气管上设有第三电磁阀,换热器通过导气管与气冷电机的气冷电机箱连接,换热器与气冷电机箱之间的导气管上设有第四电磁阀;控制器分别与抽气泵、吸附过滤器、压缩机、气体分离器、换热器、第二电磁阀、第三电磁阀和第四电磁阀电连接。

11、作为优选,冷却炉体中设有圆形竖筒,圆形竖筒包括四块圆心角为90°的弧形板,冷却炉体的底板上设有呈辐射状分布的四条滑轨,四块弧形板下端均设有支撑竖杆,四条支撑竖杆通过滑块分别与四条滑轨滑动连接,圆形竖筒上设有均匀分布的安装孔,各个气体喷嘴分别安装在各个安装孔上,各个气体喷嘴后部均通过软管与气体管道连接。

12、各个气体喷嘴可包围管线钢喷气,使管线钢快速均匀冷却,保证了管线钢的组织均匀性,防止局部开裂,增强了管线钢综合力学性能和抗氢脆性能。

13、作为优选,包括如下步骤:

14、步骤1,熔炼:

15、工作人员在真空感应熔炼炉中按照质量百分比加入碳c、锰mn、磷p、硫s、铜cu、镍ni、铬cr、钼mo、铪hf、镧la、铌nb、铊ti和铁fe进行熔炼,熔炼过程中全程吹氩气保护,避免钢水氧化,熔炼后浇铸形成钢坯;

16、步骤2,加热:

17、工作人员将钢坯放进加热炉中,控制各个加热器加热,观察第一温度传感器检测的温度数据,使加热炉内的温度达到1100℃-1150℃,保温40min以上,取出加热炉中的钢坯;提高钢坯的均匀性和延展性,便于后续穿孔和热轧。

18、步骤3,穿孔:

19、工作人员利用穿孔机在钢坯上穿孔,得到钢管;

20、步骤4,轧制:

21、工作人员利用热轧机对钢管的管壁进行连续热轧;

22、步骤5,工作人员对钢管进行两次水冷,得到管线钢;第一次水冷温度为810℃-850℃,第二次水冷温度为500℃-540℃,然后将钢管空冷至室温;

23、步骤6,工作人员利用钻孔机在管线钢一端的管壁上钻挂钩孔,将钻挂钩孔后的管线钢挂在挂钩上,通过调节上下调节器改变管线钢所处的高度;取下加热盖板,打开左炉门,通过控制器控制主动电机工作,传送带带动挂钩向右移动,将管线钢运送到加热炉中,使主动电机停止工作,关上左炉门,盖上加热盖板;

24、步骤7,进行第一次调质处理:

25、步骤7-1,工作人员通过控制器控制各个加热器以6℃/min-8℃/min的升温速率加热,观察第一温度传感器检测的温度数据,使加热炉内的温度达到900℃-930℃,保温50min-70min,使加热炉的各个加热器停止工作;

26、步骤7-2,工作人员取下加热盖板和冷却盖板,打开右炉门和冷却炉门,通过上下调节器调节挂钩所处的高度,控制主动电机工作,传送带带动挂钩向右移动,传送带将管线钢运送到冷却炉的中心位置,使主动电机停止工作,关闭右炉门和冷却炉门,盖上加热盖板和冷却盖板;

27、通过控制器控制第一电磁阀打开,由外部气瓶向冷却炉内充入氦气,观察第二温度压力传感器检测的气压数据,使冷却炉内的气压维持在1.2mpa-1.8mpa范围内;

28、通过控制器控制气冷电机工作和各个增压泵增压,冷却后的氦气经各个气体喷嘴喷向管线钢,对管线钢进行气体冷却,直至第二温度压力传感器检测的温度数据降至室温,关闭气冷电机和各个增压泵;

29、本发明中采用氦气进行冷却,氦气的冷却效果突出,冷却用时少,气体稳定,活性小,在高温环境下不易与金属发生反应。

30、本发明采用管线钢样品悬挂式的方式进行热处理,可以让样品受热和冷却更加均匀;保证了样品组织的均匀,防止局部开裂,增强了样品综合力学性能和抗氢脆性能。

31、步骤7-3,工作人员打开冷却炉门和右炉门,取下加热盖板和冷却盖板,控制主动电机工作,传送带带动挂钩向左移动,将管线钢运送到加热炉的中间位置,使主动电机停止工作,关闭右炉门和加热盖板;

32、通过控制器控制各个加热器以5℃/min的升温速率加热,观察第一温度传感器检测的温度数据,使加热炉内的温度达到590℃-610℃,保温100min-140min,使各个加热器停止工作;打开右炉门,取下加热盖板,使主动电机工作,传送带带动挂钩向右移动,将管线钢运送到加热炉和冷却炉的之间的空间中,使主动电机停止工作,关上右炉门,盖上加热盖板,使管线钢冷却到室温;

33、步骤8,进行第二次调质处理:

34、步骤8-1,工作人员打开右炉门,取下加热盖板,使主动电机工作,传送带带动挂钩向左移动,将管线钢运送到加热炉的中间位置,使主动电机停止工作,关闭右炉门,盖上加热盖板;通过控制器控制各个加热器以6℃/min-8℃/min的升温速率加热,观察第一温度传感器检测的温度数据,使加热炉内的温度达到900℃-930℃,保温50min-70min,使加热炉的各个加热器停止工作;

35、步骤8-2,工作人员取下加热盖板和冷却盖板,打开右炉门和冷却炉门,使主动电机工作,传送带将管线钢运送到冷却炉的中心位置,使主动电机停止工作,关闭右炉门和冷却炉门,盖上加热盖板和冷却盖板;

36、通过控制器控制气冷电机工作和各个增压泵增压,冷却后的氦气经各个气体喷嘴喷向管线钢,对管线钢进行气体冷却,直至第二温度压力传感器检测的温度数据降至室温,使主动电机停止工作,关闭气冷电机和各个增压泵;

37、步骤8-3,重复步骤7-3一次,管线钢制备过程结束。

38、采用循环调质热处理工艺,利用奥氏体和马氏体的循环再结晶,细化x52管线钢的晶粒尺寸,进一步提高了材料强韧性和材料抗氢脆性能;

39、利用氦气冷却,冷却效果突出,冷却用时少,气体稳定,活性小,在高温环境下不易与金属发生反应,可对氦气进行回收纯化循环利用,显著降低生产成本,保证了淬火质量。

40、作为优选,连接管替换为氦气纯化机构,氦气纯化机构包括依次通过导气管连接的抽气泵、吸附过滤器、压缩机、气体分离器、换热器和回收气瓶;抽气泵与冷却炉体右侧壁连接,回收气瓶与冷却炉体右侧壁连通,回收气瓶与冷却炉之间的导气管上设有第二电磁阀;换热器与回收气瓶之间的导气管上设有第三电磁阀,换热器通过导气管与气冷电机的气冷电机箱连接,换热器与气冷电机箱之间的导气管上设有第四电磁阀;控制器分别与抽气泵、吸附过滤器、压缩机、气体分离器、换热器、第二电磁阀、第三电磁阀和第四电磁阀电连接;还包括如下步骤:所述步骤7-2中的通过控制器控制气冷电机工作和各个增压泵增压,冷却后的氦气经各个气体喷嘴喷向管线钢,对管线钢进行气体冷却,直至第二温度压力传感器检测的温度数据降至室温,关闭气冷电机和各个增压泵由如下步骤替换:

41、工作人员通过控制器控制抽气泵工作,使冷却炉中的气体经吸附过滤器过滤杂质颗粒;通过压缩机增加气压使氦气在气体分离器中通过,通过换热器对纯化后的氦气冷却,控制第四电磁阀打开,使氦气经回收纯化机构提纯后进入气冷电机箱中;通过控制器控制气冷电机工作,各个增压泵增压,使冷却后的氦气经各个气体喷嘴喷向管线钢,对管线钢进行气体冷却,直至第二温度压力传感器检测的温度数据降至室温,关闭气冷电机和各个增压泵,关闭第四电磁阀;第三电磁阀打开,控制抽气泵工作30分钟-60分钟,将冷却后纯化的氦气抽入回收气瓶中后,控制第三电磁阀关闭;

42、所述步骤8-2中的通过控制器控制气冷电机工作和各个增压泵增压,冷却后的氦气经各个气体喷嘴喷向管线钢,对管线钢进行气体冷却,直至第二温度压力传感器检测的温度数据降至室温,关闭气冷电机和各个增压泵由如下步骤替换:

43、工作人员通过控制器控制第二电磁阀打开,使回收气瓶的氦气充入冷却炉中,观察第二温度压力传感器检测的气压数据,使冷却炉内的气压维持在1.2mpa-1.8mpa范围内,关闭第二电磁阀;

44、启动抽气泵,控制器控制第四电磁阀打开,使氦气经纯化机构提纯后进入气冷电机箱中;通过控制器控制气冷电机工作,各个增压泵增压,冷却后的氦气经各个气体喷嘴喷向管线钢,对管线钢进行气体冷却,直至第二温度压力传感器检测的温度数据降至室温,关闭气冷电机,和各个增压泵,关闭第四电磁阀;第三电磁阀打开,控制抽气泵工作30分钟-60分钟,将冷却后的氦气抽入回收气瓶中后,控制第三电磁阀关闭。

45、氦气价格较高,本发明可对氦气进行回收纯化循环利用,显著降低了生产成本,保证了管线钢的淬火质量。

46、作为优选,冷却炉体中设有圆形竖筒,圆形竖筒包括四块圆心角为90°的弧形板,冷却炉体的底板上设有呈辐射状分布的四条滑轨,四块弧形板下端均设有支撑竖杆,四条支撑竖杆通过滑块分别与四条滑轨滑动连接,圆形竖筒上设有均匀分布的安装孔,各个气体喷嘴分别安装在各个安装孔上,各个气体喷嘴后部均通过软管与气体管道连接;

47、步骤7-2和步骤8-2中的传送带将管线钢运送到冷却炉的中心位置之后均包括如下步骤:

48、四块弧形板的初始位置均靠近冷却炉体内侧壁,工作人员推动每块弧形板向靠近管线钢的方向移动,使每块弧形板的支撑竖杆均通过滑块沿对应的滑轨滑动,使四块弧形板移动至合拢构成圆形竖筒形状的结构,使各个气体喷嘴的出气口均匀围绕且面向管线钢外侧;

49、步骤7-3的取下加热盖板和冷却盖板之后包括如下步骤:

50、工作人员推动每块弧形板沿轨道滑动,使每块弧形板逐渐靠近炉体内侧壁。

51、作为优选,步骤3包括如下详细步骤:

52、利用顶头穿过钢坯的中心,顶头的转速为50r/min-60r/min,穿孔速率为0.6m/min-0.8m/min,初穿温度为1050℃-1110℃,终穿温度为980℃-1020℃,得到钢管。

53、作为优选,步骤4中的初轧温度为870℃-910℃,终轧温度为830℃-860℃,热轧阶段累积压下率62%~67%,轧制道次为3-5。

54、将淬火温度控制为910℃左右,在nb,ti等微合金完全固溶的情况下晶粒度相对较小;回火温度为600℃左右,马氏体析出大量均匀弥散分布的直径为5-10nm的(nb,ti)c,可以钉扎位错,从而提升材料的强度;并且析出物与基体呈半共格界面,可大量不可逆的捕获氢原子,提升管线钢的抗氢脆性能;

55、本发明的热轧阶段的累积压下率为62%~67%,使得热轧阶段奥氏体未再结晶区的相变形核率增大,最终获得细小的相变组织。

56、因此,本发明具有如下有益效果:

57、添加了微量的稀土元素hf和la,对非金属夹杂物进行改性,细化了管线钢的晶粒,提高了氧化物的钉扎效果和耐层状撕裂性,提高了管线钢的强度和韧性;

58、增大了热轧阶段奥氏体未再结晶区的相变形核率,获得管线钢细小的相变组织;

59、采用循环调质热处理工艺,利用奥氏体和马氏体的循环再结晶,细化x52管线钢的晶粒尺寸,进一步提高了材料强韧性和材料抗氢脆性能;

60、将淬火温度控制为910℃左右,在nb,ti等微合金完全固溶的情况下晶粒度相对较小;回火温度为600℃左右,马氏体析出大量均匀弥散分布的直径为5-10nm的(nb,ti)c,可以钉扎位错,从而提升材料的强度;并且析出物与基体呈半共格界面,可大量不可逆的捕获氢原子,提升管线钢的抗氢脆性能;

61、利用氦气冷却,冷却效果突出,冷却用时少,气体稳定,活性小,在高温环境下不易与金属发生反应,可对氦气进行回收纯化循环利用,显著降低生产成本,保证了淬火质量。

62、管线钢悬挂式热处理,受热和冷却更加均,使管线钢快速均匀冷却,保证了管线钢的组织均匀,防止局部开裂;

63、通过析出相与微观组织的改变,显著提高了x52管线钢的力学性能和抗氢脆性能,延长了x52管线钢的服役寿命。

- 还没有人留言评论。精彩留言会获得点赞!