一种耐磨复合构件及其制备方法和应用

本发明涉及耐磨复合材料,具体而言,涉及一种耐磨复合构件及其制备方法和应用。

背景技术:

1、通过陶瓷颗粒增强高铬铸铁、高锰钢、合金钢等复合材料,是提高耐磨钢铁材料耐磨性的有效途径。比如,用毫米级zta或atz陶瓷颗粒增强钢铁基复合材料,其耐磨性较相应基体材料提高1-2倍,但仍未达到理想的使用寿命。通常陶瓷硬度高于基体,在磨损过程中陶瓷颗粒周边的基体优先磨损下凹,陶瓷颗粒逐渐凸出于基体表面并承担主要的磨损功能,这在一定程度上使复合材料的耐磨性提高。但由于磨损过程中陶瓷颗粒周边的基体材料下凹严重,进而加剧陶瓷颗粒的整体脱落,导致陶瓷颗粒难以有效承担抗磨损功效,所以复合材料的耐磨性能始终达不到理想要求。要进一步提高复合材料耐磨性,需要发挥颗粒周边基体材料的磨损功能,因此必须先提高基体材料的硬度。如何进一步提升毫米级陶瓷颗粒之间基体材料的硬度与抗磨性能是亟待解决的关键问题。

2、公开号为cn115537686b的中国专利《一种zta陶瓷颗粒表面晶须化增强钢铁基复合材料的制备方法》,公开了在zta陶瓷颗粒表面包覆b4c和助熔剂粉体,通过调控助熔剂与b4c粉体之间的含量获得颗粒表面晶须化后的zta颗粒增强钢铁基复合材料。该方法需预先对包覆的zta颗粒进行高温晶须化处理,这使制备过程更加的复杂化,从而增加了制备难度。公开号为cn114921708b的中国专利《一种自生zta陶瓷增强铁基复合材料制备方法》通过水热反应将生成的zta前驱体充分搅拌混合进行液液掺杂,再经焙烧、还原等工艺得到原位自生复合粉体,并通过预压和冷等静压、真空烧结等工艺获得自生zta陶瓷增强钢铁基复合材料。该方法虽然可以在一定程度上解决陶瓷颗粒与基体之间的界面结合问题,但其原位反应过程难以有效控制,同时获得的细小zta颗粒在提高材料的抗磨能力上也有一定的限制。公开号为cn116352057a的专利申请《一种zta陶瓷颗粒复合耐磨件及其制备方法》通过纳米级的陶瓷微粉与多种溶剂均匀混合、干燥、压制成型、再破碎成毫米级的颗粒坯体,以及将坯体制成预制块经浇铸后获得具有zta陶瓷颗粒的复合耐磨件。该方法需要使用大量的溶剂与粘结剂,在制备复合材料的过程中很难完全去除,这使zta颗粒与基体间的良好结合存在了隐患。可见,上述方案均存在不同的问题,无法大规模推广应用。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种耐磨复合构件及其制备方法和应用。该耐磨复合构件陶瓷颗粒间隙硬度明显提高,实现复合层陶瓷颗粒与陶瓷颗粒之间的基体材料同步耐磨,从而使复合构件的耐磨性能和使用寿命得到大幅提高。

2、本发明是这样实现的:

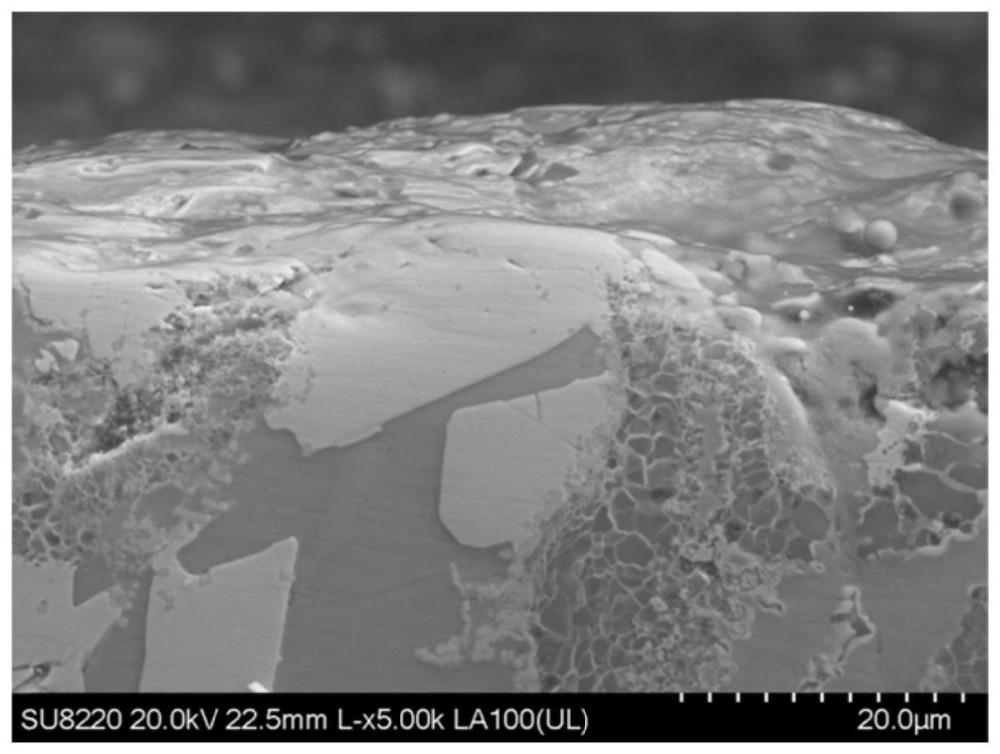

3、第一方面,本发明提供了一种耐磨复合构件,包括高耐磨复合层和耐磨基体材料,其中所述复合层包括氧化物复合陶瓷颗粒及硬质相,所述硬质相位于所述氧化物复合陶瓷颗粒之间,所述氧化物复合陶瓷颗粒为毫米级al2o3-zro2复相陶瓷颗粒,其中zro2含量为60%~85%;所述硬质相为微米级碳化物。

4、在可选的实施方式中,硬质相为铬、铌、钒、钨的碳化物中的至少一种。

5、在可选的实施方式中,氧化物复合陶瓷颗粒的粒度为2~10mm。

6、在优选的实施方式中,氧化物复合陶瓷颗粒的粒度为2~7mm。

7、在更优选的实施方式中,氧化物复合陶瓷颗粒的粒度为2~4mm。

8、第二方面,本发明还提供了上述耐磨复合构件的制备方法,包括以下步骤:

9、在呈亚稳四方相的氧化物复合陶瓷颗粒表面包覆用于生成硬质相的金属或合金粉体,以及碳源形成的混合粉体;

10、将包覆改性后的陶瓷颗粒制成具有三维连通孔道的预制体,并进行固化;

11、将预制体置于构件需要复合的位置,合箱后浇铸耐磨基体材料熔体,熔体渗入预制体三维连通孔道中,高温熔体与陶瓷颗粒表面包覆层反应,并在陶瓷颗粒间隙中生成碳化物硬质相,经过凝固冷却即得耐磨复合构件。

12、在可选的实施方式中,金属或合金粉体与碳源的质量百分比为(90%:10%)~(95%:5%)。

13、在可选的实施方式中,混合粉体的用量为陶瓷颗粒用量的10~12%。

14、在可选的实施方式中,金属或合金粉体的粒度为1~20μm。

15、优选地,金属或合金粉体的粒度为2~15μm。

16、进一步优选地,金属或合金粉体的粒度为4~12μm。

17、在可选的实施方式中,混合粉体通过粘结剂粘附于陶瓷颗粒表面。

18、优选地,粘结剂为有机或无机粘结剂。进一步优选地,粘结剂为树脂或水玻璃。

19、在优选的实施方式中,粘结剂的用量为混合粉体总质量的4~6%。

20、在可选的实施方式中,耐磨基底材料为高铬铸铁、碳合金钢、高锰钢中的任一种。

21、第三方面,本发明还提供一种耐磨件,其采用上述任一种耐磨复合构件加工而成。

22、本发明提供的耐磨复合构件可用于破碎、研磨、挖掘、输送等装备所用耐磨件,包括但不限于圆锥、压板、衬板、板锤、锤头、磨辊、斗齿、磨球、管道等各类型的耐磨件。

23、本发明具有以下有益效果:

24、相比于现有技术,本发明通过在复合层的毫米级陶瓷颗粒间隙制备微米级高硬度碳化物作为硬质相,提高了陶瓷颗粒间隙的基体硬度与耐磨能力,实现复合层陶瓷颗粒与陶瓷颗粒之间的基体(硬质相)同步磨损,从而提高构件整体耐磨性能。本发明提供的制备方法制备得到的耐磨复合构件的耐磨性能相比现有耐磨材料有大幅度提高,同时其非复合区域高强韧性基体的存在,也兼顾了复合耐磨构件的抗冲击能力,使其耐磨性与强韧性达到良好的匹配,进而有效提高复合构件的使用寿命。

技术特征:

1.一种耐磨复合构件,其特征在于,包括高耐磨复合层和耐磨基体材料,其中所述复合层包括氧化物复合陶瓷颗粒及硬质相,所述硬质相位于所述氧化物复合陶瓷颗粒之间,所述氧化物复合陶瓷颗粒为毫米级al2o3-zro2复相陶瓷颗粒,其中zro2含量为60%~85%;所述硬质相为微米级碳化物。

2.根据权利要求1所述的耐磨复合构件,其特征在于,所述硬质相为铬、铌、钒、钨的碳化物中的至少一种。

3.根据权利要求1所述的耐磨复合构件,其特征在于,所述氧化物复合陶瓷颗粒的粒度为2~10mm;

4.一种如权利要求1~3任一项所述的耐磨复合构件的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述金属或合金粉体与所述碳源的质量百分比为(90%:10%)~(95%:5%)。

6.根据权利要求4所述的制备方法,其特征在于,所述混合粉体的用量为所述陶瓷颗粒用量的10~12%。

7.根据权利要求4所述的制备方法,其特征在于,所述金属或合金粉体的粒度为1~20μm;

8.根据权利要求4所述的制备方法,其特征在于,所述混合粉体通过粘结剂粘附于所述陶瓷颗粒表面;

9.根据权利要求4所述的制备方法,其特征在于,所述耐磨基底材料为高铬铸铁、碳合金钢、高锰钢中的任一种。

10.一种耐磨件,其特征在于,采用如权利要求1~3任一项所述的耐磨复合构件加工而成。

技术总结

本发明公开了一种耐磨复合构件及其制备方法和应用,该耐磨复合构件包括高耐磨复合层和耐磨基体材料,其中所述复合层包括氧化物复合陶瓷颗粒及硬质相,所述硬质相位于所述氧化物复合陶瓷颗粒之间,所述氧化物复合陶瓷颗粒为毫米级Al<subgt;2</subgt;O<subgt;3</subgt;‑ZrO<subgt;2</subgt;复相陶瓷颗粒,其中ZrO<subgt;2</subgt;含量为60%~85%;所述硬质相为微米级碳化物。该耐磨复合构件陶瓷颗粒间隙硬度明显提高,实现复合层陶瓷颗粒与陶瓷颗粒之间的基体材料同步耐磨,从而使复合构件的耐磨性能和使用寿命得到大幅提高。

技术研发人员:郑开宏,王帅,王娟,郑志斌,林颖菲,龙骏

受保护的技术使用者:广东省科学院新材料研究所

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!