一种半固态浆料固液偏聚控制方法及挤压成型装置

本发明属于半固态成形,具体涉及一种半固态浆料固液偏聚控制方法及挤压成型装置。

背景技术:

1、金属半固态成形具有充型过程平稳、成形载荷小、对模具热冲击小、制件致密度高等显著特点,因此在装备制造、航空航天、轨道交通、5g通讯等领域有广阔应用前景,被认为是最具发展前景近净成形技术之一。但是,由于金属成形时液固两相的存在,导致其流变成形或触变成形过程中会产生液固两相变形不协同,发生固相的刚塑性变形及粘塑性变形、液相的粘性流动,从而导致固液偏聚,从而引起元素偏析、组织不均以及缩松缩孔等缺陷产生,影响产品品质。

2、金属半固态成形主要分为触变成形和流变成形。流变成形具有工艺流程短、节能降耗等优点,应用广泛。触变成形由于半固态坯料易加热和输送、便于操作,也有广泛研究和应用。无论流变或触变成形,如何控制半固态浆料液固分离、液相流动和固相颗粒粘塑性变形等科学问题均是导致半固态成形产品组织和性能是否均匀的本质。

3、专利cn205927050u将凸模、凹模和第一顶杆组成型腔,型腔内设有型芯;弹簧套在型芯上,弹簧下端与凹模型腔相连,上端放置垫圈,使得半固态浆料在挤压成形过程中三向受力,可避免浆料中的液相先行流到型腔底部,大大改善了浆料整体的固液协同流动性。该专利的并不能避免浆料中的液相先行流到型腔底部,相反液相会聚集在型腔底部,浆料整体的固液协同流动性较差,容易产生固液分离。本发明在此基础上进行改进,通过将型芯设计在凸模上并增加弹簧结构,增加了挤压过程中凹模内部半固态浆料的流动空间及液相的流动范围,同时在凹模及凸模上施加了背压力、挤压力及侧压力三向应力,在承受的多向应力状态下约束液相的流动,基本实现液相与固相的协同变形,从而改善半固态浆料挤压过程中的固液偏聚现象,获得更加均匀的半固态组织及性能。

技术实现思路

1、针对上述现有技术的缺点,本发明提出一种半固态浆料固液偏聚控制方法及装置,通过在凹模和凸模结构中加入弹簧结构,使金属半固态浆料在成形过程中受到三向压应力作用,进而控制固液偏聚,获得组织性能优异的零件,解决金属半固态成形过程中的固液偏聚及元素偏析,成分组织性能不均匀等问题。

2、为实现上述目的,本发明采取的技术方案为:一种半固态浆料固液偏聚控制方法,包括以下步骤:

3、(1)对铸态金属板材进行单向多道次轧制变形;

4、(2)对轧制变形后金属在半固态温度区间保温,制备半固态浆料;

5、(3)将金属半固态浆料送入半固态浆料挤压成型装置的型腔中进行挤压,凸模向下运动过程中,上背压环先接触到金属半固态浆料开始回退,下背压环受到半固态浆料的作用力开始下降,在半固态浆料成形之前,金属半固态浆料受到上背压环作用力、下背压环作用力、挤压力及凹模内壁的作用力,三向应力控制金属半固态浆料的流动,挤压结束后进行保压,取出零件水冷。

6、作为本发明的优选实施方案,所述步骤(1)中,轧制变形的累积变形量为10%-50%。

7、作为本发明的优选实施方案,所述步骤(2)中,半固态温度区间为金属固液相线温度区间,zcusn10p1的半固态温度区间为867.3-1035.6℃,6061铝合金的半固态温度区间为579.3~658.8℃,镁合金az91d的半固态温度区间为470-595℃,保温时间为1-60min。

8、作为本发明的优选实施方案,所述步骤(3)中,预热模具的温度为300-600℃。

9、作为本发明的优选实施方案,所述步骤(3)中,保压压力为100-300mpa,保压时间为5-30s。

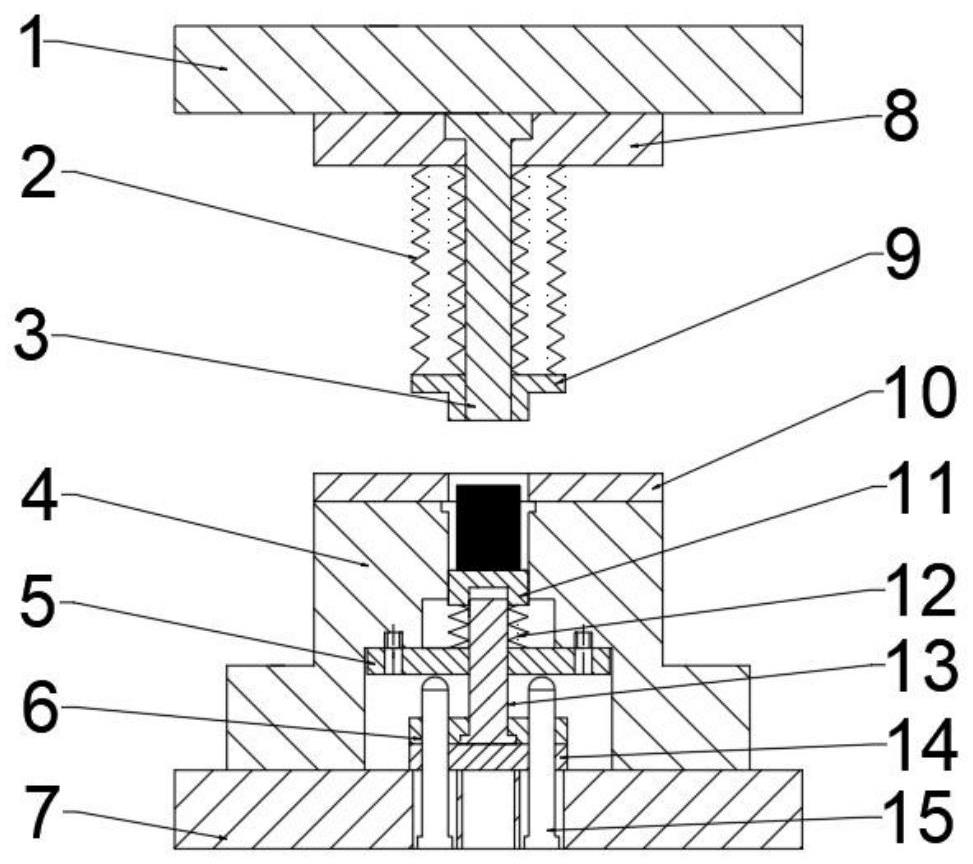

10、本发明还要求保护所述半固态浆料挤压成型装置,包括上模1、上背压环弹簧2、凸模3、凹模4、固定板5、顶杆固定板6、下模7、凸模固定板8、上背压环9、挡料板10、下背压环11、下背压环弹簧12、顶杆13、导柱固定板14和导柱15;

11、上模1固定在凸模固定板8的上方;上背压环弹簧2一端固定连接凸模固定板8,另一端固定连接上背压环9;凸模3上端安装在凸模固定板8内部,与上模1下端面连接,凸模3置于凹模4内部设置的型腔内,挡料板10固定在凹模4上方,设置有与凸模3和凹模4内部设置的型腔正对的孔,以便凸模3能在型腔内上下活动;

12、下模7固定在凹模4下方;顶杆固定板6通过导柱15固定在下模7上方,位于凹模4的凹形腔内;顶杆13下端固定在顶杆固定板6内部,固定板5与凹模4的凹形腔的顶端固定,位于顶杆固定板6上方,其上设有与凸模3正对的冲孔,顶杆13穿过固定板5的冲孔与下背压环11连接,下背压环11位于凹模4内部设置的型腔内,下背压环弹簧12一端固定连接下背压环11,另一端固定连接固定板5。

13、作为本发明的优选实施方案,所述上模1与凸模固定板8螺栓连接。

14、作为本发明的优选实施方案,所述上背压弹簧2与凸模固定板8、上背压环9焊合连接;下背压弹簧12与下背压环11,固定板5焊合连接

15、作为本发明的优选实施方案,所述挡料板10与凹模4螺栓连接。

16、作为本发明的优选实施方案,所述固定板5与凹模4螺栓连接,下模7与凹模4螺栓连接。

17、与现有技术相比,本发明的有益效果为:

18、(1)本发明通过控制挤压成形过程中半固态浆料的流动行为,使半固态坯料承受三向压应力作用,在双向背压力和反挤压力作用下约束液相流动,使液相与固相基本实现协同变形,减小固液相偏聚,能获得固液两相均匀分布,组织均匀的零件,另外获得的零件无气孔、夹杂、孔洞等缺陷,提高了零件的力学性能。

19、(2)本发明所述半固态浆料挤压成型的装置结构简单,操作方便,可实现机械化和自动化控制,节约了成本,可实现连续半固态浆料的批量生产,提高了效率。

技术特征:

1.一种半固态浆料固液偏聚控制方法,其特征在于,包括以下步骤:

2.如权利要求1所述半固态浆料固液偏聚控制方法,其特征在于,所述步骤(1)中,轧制变形的累积变形量为10%-50%。

3.如权利要求1所述半固态浆料固液偏聚控制方法,其特征在于,所述步骤(2)中,半固态温度区间为金属固液相线温度区间,zcusn10p1的半固态温度区间为867.3-1035.6℃,6061铝合金的半固态温度区间为579.3~658.8℃,镁合金az91d的半固态温度区间为470-595℃,保温时间为1-60min。

4.如权利要求1所述半固态浆料固液偏聚控制方法,其特征在于,所述步骤(3)中,预热模具的温度为300-600℃。

5.如权利要求1所述半固态浆料固液偏聚控制方法,其特征在于,所述步骤(3)中,保压压力为100-300mpa,保压时间为5-30s。

6.权利要求1-5任一项所述半固态浆料固液偏聚控制方法所使用的半固态浆料挤压成型装置,其特征在于,包括上模、上背压环弹簧、凸模、凹模、固定板、顶杆固定板、下模、凸模固定板、上背压环、挡料板、下背压环、下背压环弹簧、顶杆、导柱固定板和导柱;

7.如权利要求6所述半固态浆料挤压成型装置,其特征在于,所述上模与凸模固定板螺栓连接。

8.如权利要求6所述半固态浆料挤压成型装置,其特征在于,所述上背压弹簧与凸模固定板、上背压环焊合连接;下背压弹簧与下背压环,固定板焊合连接。

9.如权利要求6所述半固态浆料挤压成型装置,其特征在于,所述挡料板与凹模螺栓连接。

10.如权利要求6所述半固态浆料挤压成型装置,其特征在于,所述固定板与凹模螺栓连接,下模与凹模螺栓连接。

技术总结

本发明公开一种半固态浆料固液偏聚控制方法及挤压成型装置,属于半固态成形技术领域。本发明通过对铸态金属板材轧制变形、半固态温度区间保温和热挤压得到零件;热挤压过程在半固态浆料挤压成型的装置,在凸模及凹模内部增加弹簧结构,使金属在半固态温度区间成形时受到上背压环作用力、下背压环作用力、挤压力及凹模内壁的作用力,三向应力控制金属半固态浆料的流动及变形,改善固液偏聚,获得更均匀的半固态浆料组织及性能。

技术研发人员:肖寒,陈昊,张庆彪,杨智强,陶阳

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!