钼端帽脱蜡用设备及其脱蜡方法与流程

本技术涉及钼端帽的,尤其是涉及钼端帽脱蜡用设备及其脱蜡方法。

背景技术:

1、钼端帽是一种使用钼粉、粘结剂(成型剂)、润滑剂、溶剂制成的装配零件,常见于电子设备中,主要用于封闭管道、容器的末端,起到密封和保护的作用。

2、钼端帽的制备方法步骤包括:配料、造粒、成型、烧结、后处理等多道工序,工艺流程长,质量控制点多,其中,粘结剂和润滑剂均包含有机物,该有机物的存在会影响钼端帽后续的焊接性能和导电性能。

3、现有的烧结工序中,需要在烧结炉内增加还原物对钼端帽内的有机物进行去除,该步骤也称为脱蜡,在实际应用的过程中,还原物流动性好,通入的还原物一部分会泄露到烧结炉的外部,从而造成烧结炉内的钼端帽脱蜡效果差。

技术实现思路

1、为了提高钼端帽的脱蜡效果,本技术提供钼端帽脱蜡用设备及其脱蜡方法。

2、第一方面,本技术提供钼端帽脱蜡用设备,采用如下的技术方案:

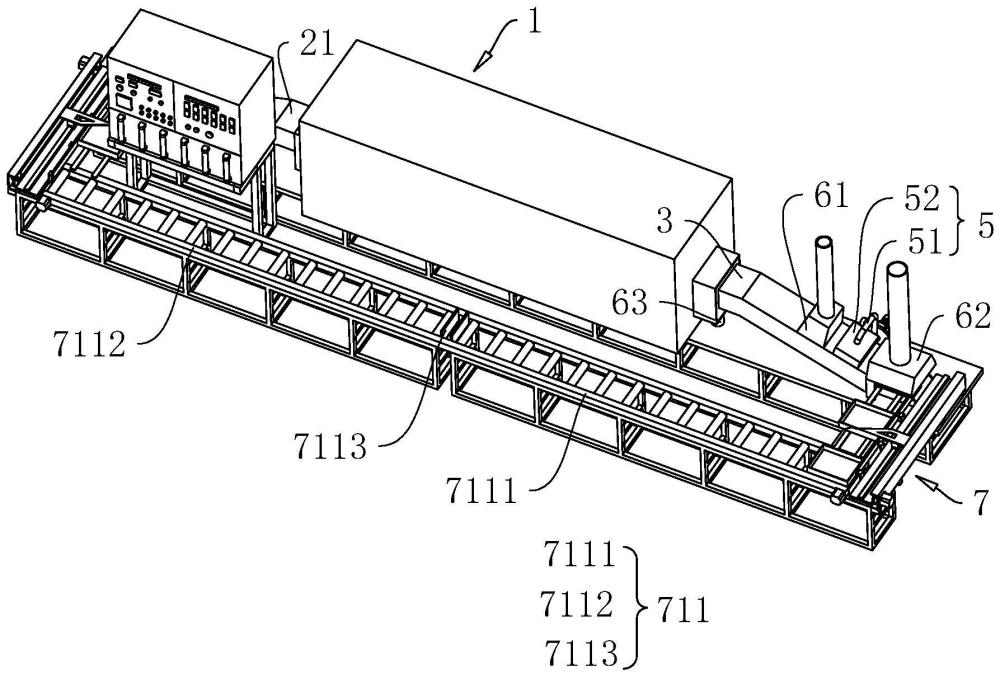

3、钼端帽脱蜡用设备,包括烧结炉、传输带和传输通道,所述传输带的一端贯穿所述烧结炉,所述传输带的另一端设置在所述传输通道内,且其四周被所述传输通道进行密封,所述烧结炉内设置有加热装置,加热装置用于对所述烧结炉进行加热,所述传输通道上设置有还原物进入口,通过所述还原物进入口向所述传输通道内通入还原物,所述传输通道上设置风屏,所述风屏用于阻挡还原物从所述传输通道的输出端的端口排出。

4、通过采用上述技术方案,传输带自动运载检测单元,实现运载单元的上料和卸料,传输通道对传输带起到一定的密封作用,保证还原物只能在烧结炉和传输通道的内腔中进行流动,通过在烧结炉内设置加热装置,可以充分地对钼端帽内粘结剂和润滑剂的有机物进行去除,有助于提高钼端帽的使用性能,与现有技术相比,风屏可以提供良好的挡风作用,使还原物不易从传输通道的端口排走,第一方面,可以保证烧结炉内有足够的还原物,使钼端帽能够被充分脱蜡,有助于提高钼端帽的脱蜡质量;第二方面,可以减少还原物泄露出去,继而减少泄露出去的还原物与空气混合出现爆炸现象,有效地提高了生产安全性;第三方面,利用风屏本身的化学特性、物理特性来实现对还原物进行隔挡,造价成本更低,同时操作原理相较于机械结构更加简单,符合生产需求。

5、优选的,所述风屏包括第一输风管、第一输风接口和保护气体,所述第一输风管、所述第一输风接口依次装配在所述传输通道的顶部,所述第一输风管用于向所述传输通道内输入保护气体。

6、通过采用上述技术方案,利用保护气体的质量大于还原物的质量的特性,配合第一输风管和第一输风接口是从上而下依次装配在传输通道的顶部,使保护气体也是从上向下流动,保护气体往下沉的过程中,还原物受到保护气体的挤压、自身质量轻的因素影响而向上浮,保护气体不会与空气或者还原物进行反应,还原物无法轻易地从保护气体的输入端横向穿过,从而达到将传输通道内部的还原物与传输通道外部的空气分隔开的效果,本技术的风屏具有造价成本低、隔绝效果好、应用原理简单的有益效果。

7、优选的,所述传输通道从输入端至输出端向上倾斜设置,所述风屏设置在所述传输通道的输入端,所述烧结炉设置在所述传输通道的输出端。

8、通过采用上述技术方案,保护气体往下沉的过程中,还原物受到保护气体的挤压、自身质量轻的因素影响而向上浮,传输通道从输入端至输出端向上倾斜设置,这样设置,可以为外部空气从传输通道端口排走过程、还原物流动至烧结炉内部的过程提供导向作用,有助于加速气体流动的速度,使烧结炉内的钼端帽可以被充分脱蜡的同时保证生产的安全。

9、优选的,所述传输通道的顶部设置有尾气处理口,所述尾气处理口设置在所述风屏与所述烧结炉之间。

10、通过采用上述技术方案,尾气处理口可以将还原物、或者还原物在脱蜡过程产生的废气进行燃烧处理,使经过处理后的气体是无毒、无害且活跃程度更低,进而保证作业安全性,此外,将尾气处理口设置在风屏与烧结炉之间,保证还原物或者还原物在脱蜡过程产生的废气在处理完毕后,再集中排出,从而提高尾气处理效率,保证尾气处理效果,也保证外部的空气难以进入传输通道内,减少空气与还原物在传输通道内发生剧烈反应而出现爆炸情况,有助于提高作业安全性。

11、优选的,所述传输通道的外部设置有上料机构,所述上料机构包括有上料运输组件、推料组件和承托座,所述推料组件设置在所述上料运输组件的一侧,所述推料组件用于将设置在所述上料运输组件顶部的所述承托座推送至所述传输带上。

12、通过采用上述技术方案,把钼端帽放置在承托座上,承托座为钼端帽提供支撑作用,在上料运输组件和推料组件的配合作用下,实现承托座从上料输送组件的顶部转移到传输带上的功能,进而实现自动上料,与人工上料相比,本技术的上料机构上料更高效和更高精度。

13、优选的,所述加热装置包括螺旋式的加热筒,所述加热筒的长度与所述烧结炉的长度相一致,所述传输带穿设在所述烧结炉的部分同时穿过所述加热筒内。

14、通过采用上述技术方案,螺旋式的加热筒对传输带进行加热过程中,可以沿着传输带的全长进行均匀加热,而且,加热筒与传输带之间的距离进一步拉近,使加热过程中产生的热量更加集中,有助于减少热量的散失,节省能源消耗,传热效率高,加热速度快,能够更快地将传送带上的钼端帽加热到所需的烧结温度,使得还原物能够充分地与钼端帽中的有机物进行反应,从而保证钼端帽的脱蜡质量。

15、优选的,所述加热筒包括第一加热段和第二加热段,所述第一加热段的烧结温度为500~900℃,所述第二加热段的烧结温度为1600~1800℃。

16、通过采用上述技术方案,第一加热段将温度控制在500~900℃,在还原物的配合作用下,可以将粘结剂和润滑剂内部分的有机物脱离出来,然后通过第二加热段将烧结温度控制在1600~1800℃,进一步地对钼端帽进行脱蜡,提高钼端帽脱蜡的质量,同时钼端帽在高温烧结后,其结构可以进一步致密化,使得钼端帽具有良好的结构稳定性,增强其机械性能,使其更加耐用可靠。

17、优选的,所述传输带为具有耐高温的传送板。

18、通过采用上述技术方案,传输带为具有耐高温的传送板,使传输带具有良好的耐热性、耐候性、以及高稳定性,当传输带把检测单元转运至烧结炉内时,传输带不易发生形变,有助于提高传输带的使用寿命。

19、优选的,所述传输通道上设置有尾气排放口,所述风屏设置在所述尾气排放口与所述尾气处理口之间,所述还原物进入口设置在所述尾气处理口与所述烧结炉之间。

20、通过采用上述技术方案,在传输通道的输入端设置有尾气排放口,可以集中对还原物、还原物在脱蜡过程产生的废气、保护气体集中进行排放,且使所有在生产过程中应用到的气体始终在传输通道中流动,有助于提高生产安全性。

21、第二方面,本技术提供脱蜡方法,应用设备对钼端帽进行脱蜡,采用如下的技术方案:

22、脱蜡方法,包括如下加工步骤:

23、测试单元一次称重:多个钼端帽放置在承托座上,按份称重,记录一次称重后的数据,每一份为一个测试单元;

24、测试单元上料:推料组件将设置在上料运输组件顶部的承托座推送至所述传输带上,保证承托座上的钼端帽均匀平铺;

25、测试单元第一次脱蜡:先开启风屏,通过保护气体封堵传输通道的输入端,接着开启加热筒,开启还原物进入口,使还原物充满烧结炉的内腔,同时,开启尾气处理口和尾气排放口,检测单元在加热筒的第一加热段内进行烧结;

26、测试单元第二次脱蜡:传输带将检测单元运载至加热筒的第二加热段内进行烧结;

27、测试单元二次称重:传输带把经过两次脱蜡后的测试单元运载离开烧结炉,计算失重率;

28、测试单元卸料:筛选脱蜡率高的检测单元和脱蜡率低的检测单元,将脱蜡率低的检测单元重复上述加工步骤。

29、通过采用上述技术方案,经过测试单元一次称重、测试单元上料、测试单元第一次脱蜡、测试单元第二次脱蜡、测试单元二次称重、以及测试单元卸料的六个步骤后,可以实现钼端帽的自动上下料以及自动脱蜡功能;同时可以通过计算钼端帽的失重率,得出钼端帽的脱蜡率,筛选出良品和次品;同时可以对钼端帽脱蜡过程中应用到的所有气体进行控制,以更低的生产成本来达到保证钼端帽脱蜡质量好且生产安全性高的目的。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.与现有技术相比,风屏可以提供良好的挡风作用,使还原物不易从传输通道的端口排走,第一方面,可以保证烧结炉内有足够的还原物,使钼端帽能够被充分脱蜡,有助于提高钼端帽的脱蜡质量;第二方面,可以减少还原物泄露出去,继而减少泄露出去的还原物与空气混合出现爆炸现象,有效地提高了生产安全性;第三方面,利用风屏本身的化学特性、物理特性来实现对还原物进行隔挡,造价成本更低,同时操作原理相较于机械结构更加简单,符合生产需求;

32、2.本技术的风屏具有造价成本低、隔绝效果好、应用原理简单的有益效果;

33、3、螺旋式的加热筒对传输带进行加热过程中,可以沿着传输带的全长进行均匀加热,而且,加热筒与传输带之间的距离进一步拉近,使加热过程中产生的热量更加集中,有助于减少热量的散失,节省能源消耗,传热效率高,加热速度快,能够更快地将传送带上的钼端帽加热到所需的烧结温度,使得还原物能够充分地与钼端帽中的有机物进行反应,从而保证钼端帽的脱蜡质量。

- 还没有人留言评论。精彩留言会获得点赞!