一种轮轴同心加工方法与流程

本发明涉及轮轴加工,具体为一种轮轴同心加工方法。

背景技术:

1、无心磨床能够对阶梯轮轴进行磨削加工,现有技术对阶梯轮轴在同一工序磨削加工时,一般会将阶梯轮轴多次取下调整工件的位置,用于完成不同轴径加工面的磨削加工,由于无心磨床的磨砂轮存在磨损和震动,实际加工中会出现磨削误差,导致每次磨削加工阶梯轮轴时的精确度都不一样,因此,现有技术对阶梯轮轴的加工方式不能保证阶梯轮轴的同心度;

2、为确保工件能够顺利进入磨砂轮和调整轮之间进行磨削,现有技术有通过两个夹持手分别对工件进行上下料的方案,两个夹持手需要对应的驱动气缸驱动其动作,两个夹持手需要一定的空间才能完成对应的指令动作,而这种通过夹持手夹持工件的结构所占用空间较大;

3、另外,为实现工件的上下料,现有技术在无心磨床一侧设置一个倾斜的轨道槽,轨道槽的底端设有一个气缸,工件能够沿轨道槽滚动至底端,并通过气缸将工件顶起,便于其中一个夹持手夹起,并放置磨砂轮和调整轮之间,工件磨削后,通过另一夹持手将工件夹出至外侧的出料仓,但是,若多个工件滚动排列在轨道槽,气缸将最低端的工件顶起,由于摩擦力作用,最低端的工件会将其相邻的工件带动上移一定高度,既影响气缸将最底端工件顶起,也会对上料夹持手夹持最底端工件造成干涉;

4、上述的上料夹持手夹持工件后会提升高度,在水平移动至磨砂轮上方后向下移动,用于放置工件,工件是从上至下落入磨砂轮和调整轮,势必会与磨砂轮和调整轮发生碰撞,产生磨损;且工件通过下料夹持手放置出料仓时,由于上料夹持手和下料夹持手的夹持位置在同一水平面,出料仓的高度低于轨道槽的底端高度,具有高度差,使得工件在下料时,也会从上之下落至出料仓,与出料仓产生碰撞磨损。

技术实现思路

1、为解决上述背景技术中存在的技术问题,本发明提供了一种轮轴同心加工方法。

2、本发明技术方案如下:

3、一种轮轴同心加工方法,通过无心磨床加工,包括以下步骤:

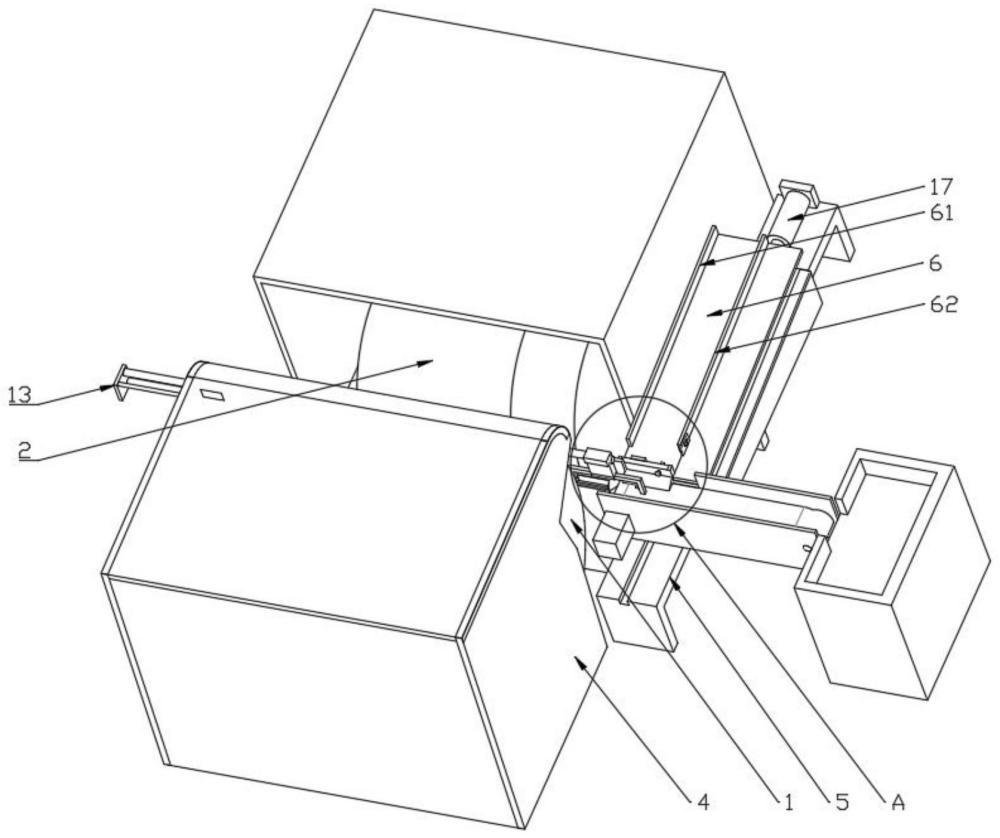

4、s1、将无心磨床壳体内的磨砂轮打磨成与轮轴相配合的形状,在无心磨床的磨砂轮和调节轮中间的下部设置支撑板,上部设置有推送料机构,支撑板位于磨砂轮外侧部分设置导向机构;

5、支撑板的长度方向与磨砂轮轴线平行,其远离磨砂轮一端延伸至壳体内壁;

6、推送料机构包括可左右移动的推料爪,推料爪移动方向与支撑板长度方向平行;

7、s2、控制推料爪完全移动至无心磨床外侧;

8、推料爪下端设有推料槽,长度大于轮轴长度;

9、s3、控制单元控制上下料装置将待磨削的轮轴送至支撑板外端的推料槽下方;

10、上下料装置包括位于壳体外的底座及其上滑动连接的上料装置,上料装置包括上料轨道,底端设有挡板,挡板平行于支撑板的长度方向,待磨削的轮轴沿上料轨道长度方向倾斜布置在挡板一侧;

11、s4、推送料机构控制推料爪将轮轴推至导向机构内,并沿支撑板上方推送至磨砂轮和调节轮之间;

12、s5、无心磨床打磨轮轴,上下料装置反向滑动,准备接料;

13、上下料装置在上料装置一侧连接有下料装置,上料装置和下料装置通过挡板间隔开来,下料装置包括传送部及两侧护板,传送部朝向支撑板一端为下料口,在该步骤中,

14、上下料装置反向移动至下料口到达支撑板外端;

15、s6、轮轴加工完毕后,无心磨床停止,推动推料爪将磨削后的轮轴推送至下料口;

16、s7、上下料装置再次反向滑动,使挡板再次穿过推料爪的推料槽,将上料装置底部紧邻挡板的待磨削的轮轴送至推料槽下方,

17、同时,加工好的轮轴失去推料爪的卡位,经下料装置的传送部传送走;

18、s8、重复步骤s4-s6,直至加工完所有轮轴。

19、通过上述的加工方法,先将磨砂轮打磨成与轮轴相配合的形状,相对于现有技术的多次拆卸打磨,能够保证轮轴磨削加工时的同心度,然后利用推料爪以平推方式将上料装置上待磨削的轮轴推入磨砂轮和调节轮之间的磨削位置,打磨后,推料爪再以平推方式将轮轴推至传送部输送出,实现快速上下料,无需等待,相比现有上料方式,在一轮轴上料时,不会被相邻轮轴影响,且轮轴平推进入磨削位置的方式,还能减少轮轴与磨砂轮和调节轮之间因高度差而发生碰撞的现象;

20、下料装置是安装在上料装置的挡板一侧,因此上料装置和下料装置能够在底座上同步滑动,关于滑动方向,在步骤s3中,上下料装置的滑动方向沿水平方向设置。

21、关于上料轨道的具体结构,上料轨道倾斜布置,便于放置轮轴,使得轮轴能够沿上料轨道的长度方向滚动排列,上料轨道长度方向垂直于支撑板的长度方向,上料轨道沿长度方向的两侧分别设有内限位板和外限位板,两个限位板与挡板之间留有第一间隙,第一间隙尺寸大于轮轴直径,挡板与限位板之间的空间为上料口,

22、在该步骤中,

23、上料轨道沿垂直支撑板的长度方向移动,挡板穿过推料槽后,上料口到达推料槽下方,且挡板上相邻轮轴的轴线与推料爪、支撑板共面,便于通过控制推料爪沿直线方向将轮轴推至支撑板上,进而推至磨砂轮和调节轮之间的磨削位置。

24、上述的第一间隙是供单个轮轴从上料轨道向外滑动至支撑板上,为防止其上相邻的轮轴被带动偏移出上料轨道,影响下次上料,设置第一间隙尺寸小于轮轴直径的2倍。

25、支撑板和上下料装置在安装时,可能存在些许误差,使得挡板和内、外挡板的间隙位置可能不会精准地对齐支撑板外端,从而影响轮轴不能沿直线方向滑动至支撑板,影响轮轴的上料,为此,挡板垂直上料轨道设置,长度小于推料爪,靠近支撑板一侧设有调节块,其形状可以设置为板式结构,远离支撑板一侧设有调节件,设置为柱式结构,调节块和调节件均位于挡板支撑轮轴一侧,凸出高度可调,调节块与轮轴最大外径的外圆面接触,调节件的一端可移动至轮轴最小外径的外圆面接触,能够调整轮轴在间隙处的位置。

26、关于下料装置的设置位置与结构,在步骤s5中,下料装置垂直连接在上料装置底端,下料装置和上料装置垂直布置且滑接在底座上,便于在支撑板外侧快速切换轮轴的上料位置和下料位置;在轮轴移动至下料口,上下料装置滑动会使轮轴因惯性力作用,与挡板产生碰撞,轮轴出现过度倾斜会影响传送部的下料,为此,设置下料装置靠近支撑板一侧高度高于另一端高度,减少轮轴与挡板侧的碰撞产生过度倾斜的现象。

27、上述传动部的具体结构为,传送部包括传送带,两侧护板分别为第一护板和第二护板,第一护板位于传送带远离挡板一侧,其上设置有电机,第二护板平行布置在挡板后侧,与挡板之间留有第二间隙,容纳推料爪通过。

28、为减少轮轴与挡板侧的碰撞产生过度倾斜的现象,挡板朝向第一护板一侧的底部连接有矫正板,矫正板底平面位于传送带上方,与传送带中心距离不小于轮轴半径,

29、在步骤s6中,推料爪将磨削后的轮轴推送至下料口,轮轴位于矫正板和第一护板之间,推料爪末端对应第二间隙位置,

30、在步骤s7中,轮轴先与矫正板接触克服上下料装置滑动产生的惯性力,防止其从第二间隙滑出,然后再由传送带传走。

31、为顺利使推料爪带动轮轴从上料装置移动至支撑板,以及推料爪带动磨削后的轮轴从支撑板移动至下料口,设置上料装置和下料装置相接处高度与支撑板高度配合。

32、在步骤s1中,关于推送料机构的具体结构,推送料机构包括第一电动推杆和连接部,推料爪通过连接部与第一电动推杆连接,在连接部的运动轨迹上分别针对推料爪的两个极限工作位置设置第一行程单元和第二行程单元,控制单元根据第一行程单元或第二行程单元的触发信号控制上下料装置正向滑动或反向滑动。

33、本发明的有益效果在于,上述的轮轴同心加工方法,通过先将磨砂轮打磨成与轮轴相配合的形状,同一工序只在无心磨床内打磨一次,相对于现有技术对于阶梯轮轴分多次打磨的方式,既不需要将阶梯轮轴多次拆卸换方向磨削,又能够保证轮轴磨削加工时的同心度;

34、且在轮轴上下料过程中,上下料装置配合推送料机构的推料爪进行快速上下料,推料爪移动至壳体外侧之前,下料装置的下料口滑动至与支撑板外端对齐,可以进行下料,然后,通过控制上下料装置再次滑动,将下料口对齐支撑板外端的位置切换为上料口对齐支撑板的外端,上料轨道上的挡板穿过推料爪的推料槽,且第二间隙穿过推料爪的末端,挡板与第二间隙不影响上料口和下料口的切换,使得上料轨道将待磨削轮轴移动至推料槽内,推料爪沿支撑板方向向磨砂轮和调节轮之间移动,进行上料,通过较短行程、较快速度地位于上料轨道的上料口,本发明这种上下料的切换方式快速且准确;

35、根据上述加工方法可知,本发明推料爪的工作轨迹为沿支撑板长度的方向,能够在第一电动推杆的带动下往复移动,相对于现有技术需要通过多个机械手沿多段不同高度的轨迹移动,能够大大减少轮轴上下料所占用的空间,且下料口和上料口能够在推料爪的下方快速切换位置,既能极大缩短上下料的时间,又能以平推的方式带动轮轴上下料,相比现有技术以下落的方式上下料,本发明还能够减少轮轴在上下料时与磨砂轮或出料仓产生的碰撞和磨损。

- 还没有人留言评论。精彩留言会获得点赞!