一种无掩模原位横向外延α相氧化镓薄膜的方法与流程

一种无掩模原位横向外延

α

相氧化镓薄膜的方法

技术领域

[0001]

本发明涉及半导体技术领域,尤其涉及一种α相氧化镓薄膜的制备方法,即一种无掩模原位横向外延α相氧化镓薄膜的方法。

背景技术:

[0002]

氧化镓作为一种超宽禁带半导体材料,因具有高击穿场强、高电子饱和速率等优点,是继iii族氮化物之后在深紫外光电子器件及高功率电力电子器件应用方面又一类重要的优选材料。氧化镓共有α,β,γ,κ,δ五种晶型,其中β相最为稳定,因而生长更为容易,针对其外延和器件的研究也最为广泛。刚玉结构亚稳相的α相氧化镓具有更大的禁带宽度(eg≈5.3ev),与同为刚玉结构亚稳相的α-in2o3(eg≈3.7ev)、蓝宝石(α-al2o3,eg≈9ev)之间形成的合金可调节带隙的范围较大,因此,将α相氧化镓拓展至uvc至uva波段光电器件研制,近年来备受关注。α相氧化镓与同为刚玉结构的蓝宝石衬底具有更好的晶格匹配,因而更容易获得较高质量。此外,蓝宝石(α-al2o3)衬底与β-ga2o3衬底相比在制作低成本上有很大的优势。

[0003]

目前,氧化镓的制备方法主要有金属有机物气相外延(mocvd)、分子束外延(mbe)、脉冲激光沉积(pld)、卤化物气相外延(hvpe)、超声辅助雾相输运化学气相沉积(mist-cvd)等等。由于衬底与外延膜存在晶格失配,应力释放所导致的高密度刃位错会随着外延的进行一直延伸到样品表面,晶体质量还有很大的提升空间。

[0004]

外延膜的应力工程与缺陷控制通常被用作提高输运特性和击穿场强的常用方法。传统的横向外延技术是指,通过在外延层上沉积掩蔽材料,并刻蚀出特定的图形窗口,然后在已开好的图形窗口上外延生长,当窗口长满后,则进行横向铺展延伸,直至整个外延层连成一片。横向外延技术可以使窗口区的位错在横向生长区被截断而消失,部分位错向横向生长区弯曲90

°

而不能达到薄膜表面从而使得位错大大减少,改善外延层的质量。但传统的横向外延技术较为复杂,需要使用掩模版,且刻蚀会对薄膜表面造成一定程度的损伤。

技术实现要素:

[0005]

发明目的:本发明旨在针对现有技术中存在的上述不足,提供一种新型的、简便的、无掩模的原位横向外延技术,以外延生长出高质量、低位错密度的氧化镓薄膜。

[0006]

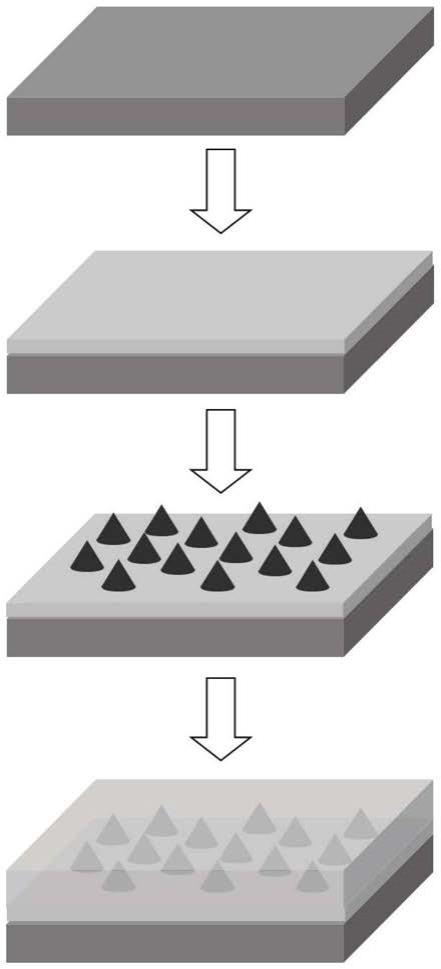

技术方案:为实现上述目的,本发明提出一种无掩模原位横向外延α相氧化镓薄膜的方法,该方法包括以下步骤:

[0007]

(1)在衬底上外延一层氧化镓缓冲层;

[0008]

(2)在极短的时间内,在氧化镓缓冲层上生长一层氧化铟量子点,即可得到图形化的氧化镓外延衬底;

[0009]

(3)在图形化的氧化镓外延衬底上继续外延α相氧化镓薄膜,直至氧化铟量子点的上部被氧化镓铺满。

[0010]

本发明采用横向外延技术,使氧化铟量子点的上部被氧化镓铺满,使窗口区的位

错在横向生长区被截断而消失,部分位错向横向生长区弯曲90

°

而不能达到薄膜表面从而使得位错大大减少,改善外延层的质量,即横向外延。这种原位的无掩模的横向外延技术极大优化了传统横向外延的工艺步骤,减少刻蚀损伤,是一种全新的横向外延高质量氧化镓薄膜的方法。

[0011]

在本方法中,可通过严格控制氧化铟量子点的生长条件控制量子点的尺寸和密度,即可以控制量子点面积所占的比例,也即可以控制低位错密度区的面积。

[0012]

当使用该方法生长的氧化镓薄膜长平后,即可得到质量较高的外延衬底,可在其上外延各种氧化物、掺杂的氧化镓和氧化物合金,继而制备各种高质量的光电探测器、薄膜晶体管结构。

[0013]

以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

[0014]

可选的,所述外延氧化镓的方法包括:金属有机物气相外延法、卤化物气相外延法、超声辅助雾相输运化学气相沉积法。

[0015]

可选的,所述衬底为蓝宝石衬底。

[0016]

可选的,所述氧化镓缓冲层的厚度为0.005-1μm。

[0017]

可选的,所述氧化铟量子点的宽度为0.004-0.2μm,高度为0.002-0.1μm,相邻的氧化铟量子点的间距为0.01-1μm。

[0018]

有益效果:与现有技术相比,本发明具有以下优势:

[0019]

1、本发明采用一种新型的、简便的、无掩模的横向外延技术、可以获得高质量低位错密度的氧化镓单晶薄膜;

[0020]

2、由于横向外延氧化镓的过程中,外延的氧化镓两翼会在氧化铟量子点的上部聚合释放应力,因此能够极大提高薄膜质量;

[0021]

3、本发明没有采用传统横向外延生长技术中必须采用的光学刻蚀和离子刻蚀技术,极大简化了横向外延生长工艺。

附图说明

[0022]

图1为实施例涉及的氧化镓薄膜结构示意图;

[0023]

图2为采用实施例所述方法得到的氧化镓薄膜的tem剖面图;

[0024]

图3为实施例涉及的位错横向弯曲模型;

[0025]

图4为实施例涉及的雾相输运化学气相沉积系统。

具体实施方式

[0026]

下面将结合附图和具体实施例对本发明作更进一步的说明。但应当理解的是,本发明可以以各种形式实施,以下在附图中出示并且在下文中描述的一些示例性和非限制性实施例,并不意图将本发明限制于所说明的具体实施例。

[0027]

应当理解的是,在技术上可行的情况下,以上针对不同实施例所列举的技术特征可以相互组合,从而形成本发明范围内的另外的实施例。此外,本发明所述的特定示例和实施例是非限制性的,并且可以对以上所阐述的结构、步骤、顺序做出相应修改而不脱离本发

明的保护范围。

[0028]

实施例:

[0029]

本实施例提出一种无掩模原位横向外延α相氧化镓薄膜的方法,该方法选取蓝宝石衬底,并采用基于mist-cvd的方法在蓝宝石衬底上外延α相氧化镓薄膜。在本实施例中,采用专利201811030854所提出的雾相输运化学气相沉积系统,该系统如图4所示,包括:超声雾化源,反应腔室和加热系统。反应腔室内有气流的收束装置,整体为卧式结构,生长区反应式的高度为1-3mm,宽度为2.5-3.5cm,反应源为水溶液,由超声雾化器雾化为微米级液滴后由输运气体输运进入反应腔室,同时,稀释气体与输运气体由同一气口进入反应腔室,废气由另一侧排出腔室进入尾气处理装置,反应腔气压维持在略高于一个大气压,掺杂及合金可以是由多个雾化源提供,也可以是在一个源内加入按比例配置好的混合溶液。输运气体选择为n2以避免反应物的提前氧化,稀释气体选择n2或o2或n2与o2的混合气体,流量由数字式气体质量流量计控制。气流收束结构为石英材质,样品水品放置在底部石英托上,反应腔室的高度由石英托的厚度决定。

[0030]

基于上述雾相输运化学气相沉积系统,本实施例的具体步骤如下:

[0031]

1、将衬底放置在石英托的适当位置上再将石英托放入气流收束装置中,再将气流收束装置放入生长腔内,使得衬底位于紧靠生长腔前端的位置;调节沉积温度、气流量、雾化器功率等条件,打开镓源的进气开关,由超声雾化器将水溶性的镓盐超声雾化为微米级的液滴后由输运气体和稀释气体输运至反应腔室中,在蓝宝石衬底上外延第一层均匀的氧化镓缓冲层;氧化镓缓冲层的厚度为0.005-1μm;

[0032]

2、关闭镓源的进气开关,打开铟源的进气开关,调节沉积温度、沉积时间,在极短的时间内由超声雾化器将水溶性的铟盐超声雾化为微米级的液滴后由输运气体和稀释气体输运至反应腔室中,在氧化镓缓冲层上原位外延一层均匀的氧化铟量子点,得到图形化表面;氧化铟量子点的宽度为0.004-0.2μm,高度为0.002-0.1μm,相邻的氧化铟量子点的间距为0.01-1μm;

[0033]

3、最后,关闭铟源的进气开关,打开镓源的进气开关,由超声雾化器将水溶性的镓盐超声雾化为微米级的液滴后由输运气体和稀释气体输运至反应腔室中,在氧化铟量子点上横向外延第二层氧化镓薄膜,使其生长出平整的氧化镓得到氧化镓薄膜。

[0034]

至此,α相氧化镓薄膜制备完毕。若有需求,在平整的氧化镓上还可继续外延α-in2o3、α-al2o3及其合金;如需制作光电器件,可在其上继续生长器件所需的各层结构。

[0035]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1