一种热镀锌酸洗废液资源化处理方法与流程

[0001]

本发明属于重金属废水处理技术领域,具体涉及一种低耗高效的热镀锌酸洗废液资源化处理方法。

背景技术:

[0002]

热镀锌是钢板防腐的重要手段,全球每年70%(超过700万吨/年)的锌产量用在热镀锌防腐领域。钢板在进行镀锌处理时,需要进行洗前检查、脱脂、水洗、酸洗除锈、水洗、助镀处理、热镀锌、镀后处理、分类标识。其中本发明所用的处理原料就是酸洗除锈环节的酸洗废液。

[0003]

在热镀锌酸洗过程中,镀锌件返洗是对旧镀锌件或质量有重大缺陷需要二次镀锌的镀锌件进行重新酸洗的工艺。其主要腐蚀镀锌件表面的锌。在国内众多镀锌企业中,目前还没有对于返洗镀锌件设有特定的酸洗区域。返洗时与一般镀锌件酸洗同为一个酸洗池,这样返洗的结果是造成交叉污染,在后期处理过程中需要考量 zn

2+

的处理方法,以及 zn

2+

与 fe

2+

的相互影响,这时的废酸(锌:5 ~ 120 g/l, fe:60 ~ 150 g/l, hcl:10 ~ 80 g/l)按中华人民共和国环境法电镀行业排放标准规定(ph=6~9,2 mg/l zn, 3 mg/l fe, 1 g/l cl-)不能直接排放。由于含有重金属,造成废酸处理难度增大,成本增加,大部分国家将其视为危险废物。

[0004]

对于废水中金属离子有以下处理方法:选择性沉淀、离子交换技术、溶剂萃取。在实际操作过程中发现,没有任何化学物质可以从高fe

2+

含量的溶液中选择性地沉淀zn时,却不会污染fe;以离子交换技术为原理的固定床离子交换器需要用到的树脂投资成本过高。

[0005]

而溶剂萃取对金属离子有高选择性以及可以大规模处理溶液的特点。目前,利用各种常规萃取剂从酸洗废液中萃取锌的研究较多,但由于存在诸多问题,能真正应用于工业生产的技术并不多。例如,当使用dbbp、tbp或tioa作为萃取剂时,高浓度萃取剂才会表现出较高的萃取效率,并且大量的水会在溶剂萃取后进入有机相,从而使得有机相的回收变得困难。此外,使用d2ehpa、dehpa和cyanex 301作为萃取剂萃取锌也不适用,因为酸洗废液中的高含量酸会降低萃取效率。而且,氧化锌的生产离不开高端煅烧阶段,例如专利cn111020216 a生产氧化锌的方法,需要600-700℃煅烧2~3小时。

[0006]

另外,如发明专利cn105132932b,一种镀锌件返洗废酸液的回收处理方法,包括如下步骤:将需要返洗的镀锌件和吊具置于专用的返洗池用盐酸返洗,得到含zn

2+

、fe

2+

和盐酸的镀锌件返洗废酸液,单独回收;回收的返洗废酸液置于反应容器中,分别依次添加双氧水、氨水,调节废酸液ph值在4~5之间,fe

2+

氧化为fe

3+

,生成fe(oh)3沉淀,经过滤除去;检测滤液的锌氨比,添加适量nh4cl、zncl2和水,制得锌氨比一定的助镀剂。虽然该发明可以实现废酸的资源化利用,但产品附加值低;另外该发明专利直接通过加入氨水对酸洗废液的ph进行调节,而酸洗废液中hcl的浓度为10 ~ 80 g/l,从而使氨水的消耗量十分巨大。

[0007]

因此,研究一种低耗能高效率、回收产品附加值高的热镀锌酸洗废液资源化处理方法是极其重要的。

技术实现要素:

[0008]

本发明的目的是提供一种低耗高效的热镀锌酸洗废液资源化处理方法。

[0009]

本发明的目的是这样实现的,一种热镀锌酸洗废液的资源化处理方法,包括如下步骤:1)将酸洗废液过滤除去悬浮物和不溶固体,随后使用还原剂还原酸洗废液中的fe

3+

为fe

2+

; 2)将还原后的酸洗废液通过萃取剂进行多级逆流萃取,得到萃余液和负载zn

2+

的有机相; 3)将所述有机相经过反萃剂反萃得到反萃液和空载有机相,再将反萃液经过滤得到滤液a和滤饼a;4)将所述滤饼a用稀盐酸溶解,同时加入少量酸洗废液得到溶液a; 5)使用氨水-氯化铵调节溶液a的ph以去除fe

3+

得到溶液b; 6)在所述溶液b加入固体强碱,加热煮至无氨味,得到含有白色沉淀的溶液c;将溶液c中的白色沉淀过滤得到滤液b和滤饼b,将滤饼b烘干,得到氧化锌;本发明的有益效果为:1)本发明提供了一种低耗高效的热镀锌酸洗废液资源化处理方法,通过多级萃取、反萃等一系列步骤将酸洗废液中的锌离子去除,从而得到高纯度的氯化亚铁溶液,再对去除的锌离子进行提纯,制备出高纯度的氧化锌,从而实现废液的资源化处理;2)本发明在多级萃取阶段即可去除酸洗废液中的大部分锌离子,将废液中锌离子的含量低于10ppm;3)本发明处理热镀锌酸洗废液的过程中,有机相经反萃剂得到的空载有机相和过滤之后的反萃液,均可重复使用,从而做到无三废排放,最大程度上节约了资源,避免了新的水污染的产生;4)本发明所得氯化亚铁溶液纯度高,回收率高,经济效益好;5)本发明针对萃取后的锌离子的回收,除杂操作简单,处理温度低,无需高温煅烧仅在60~100℃下烘干即可获得氧化锌,能耗低;6)本发明中,去除铁离子使用的氨水量小,仅在对反萃过滤所得滤饼中的铁离子进行去除阶段使用,而非对全部酸洗液进行酸度调节,大大降低了氨水的使用,节约了资源;7)本发明对热镀锌酸洗废液的资源化处理方法简单,能耗低,操作安全,投入成本低可实现热镀锌酸洗废液的最大资源化利用,实施方便,易于维护管理,值得在工业生产上进一步推广。

附图说明

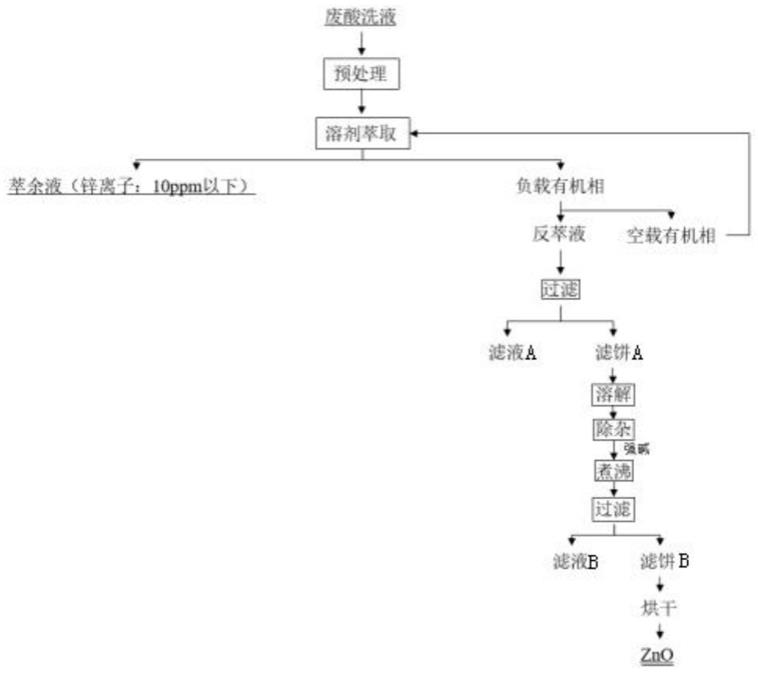

[0010]

图1为本发明热镀锌酸洗废液资源化处理方法的工艺流程图;图2为本发明热镀锌酸洗废液资源化处理方法制备得到的氧化的锌xrd图。

具体实施方式

[0011]

下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,

基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

[0012]

本发明一种热镀锌酸洗废液的资源化处理方法,如图1所示,包括如下步骤:1)将酸洗废液过滤除去悬浮物和不溶固体,随后使用还原剂还原酸洗废液中的fe

3+

为fe

2+

; 2)将还原后的酸洗废液通过萃取剂进行多级逆流萃取,得到低于10ppmzn

2+

的萃余液和负载zn

2+

的有机相;萃取过程中,fe

2+

几乎不被萃取,得到的萃余液中zn

2+

的浓度低于10ppm;采用多级逆流萃取的方式可使得废酸溶液中的锌离子降至10ppm以下。

[0013]

3)将所述有机相经过反萃剂反萃得到反萃液和空载有机相,再将反萃液经过滤得到滤液a和滤饼a;4)将所述滤饼a用稀盐酸溶解,同时加入少量酸洗废液得到溶液a; 5)使用氨水-氯化铵调节溶液a的ph以去除fe

3+

得到溶液b;6)在所述溶液b加入固体强碱,加热煮至无氨味,得到含有白色沉淀的溶液c;将溶液c中的白色沉淀过滤得到滤液b和滤饼b,将滤饼b烘干,得到氧化锌;由于oh-浓度越高越有利于铵根的去除,因此在溶液b中加入的强碱为固体强碱。

[0014]

其中,萃取步骤中的有机相可重复使用,所述滤液a和滤液b为强碱溶液,补充相应强碱物质即可分别于步骤3和步骤6中重复使用,节约了资源,降低了处理成本。

[0015]

所述酸洗废液中,zn的浓度为5 ~ 120 g/l,fe的浓度为60 ~ 150 g/l,hcl的浓度为10 ~ 80 g/l。

[0016]

所述步骤1中,所述还原剂为还原铁粉,还原剂与酸洗废液的质量比为1:40~500。

[0017]

所述步骤2中,在萃取之前先根据不同浓度萃取剂的饱和萃取容量,然后测定酸洗废液中下锌离子含量,以配制不同浓度(15%~30%)的有机相,并根据直角坐标图图解来计算得到所需萃取级数(2~8),萃取时间为5~20分钟,。

[0018]

所述萃取剂为n263即甲基三辛基氯化铵,相比o/a为1~2:1。

[0019]

所述步骤2中,所述萃取剂采用的稀释剂为煤油、200#溶剂油、液体石蜡、己烷、辛烷和十二烷中一种或几种的组合;所述萃取剂采用醇类有机化合物作为相改质剂,相改质剂可以消除萃取过程终得乳相,萃取剂性质更加稳定。

[0020]

所述相改质剂为正辛醇、异辛醇、仲辛醇或1-辛醇中的一种或几种的组合。

[0021]

所述步骤3中,所述反萃剂为0.5~1mol/l的碱性物质,反萃时间为10~30分钟,反萃级数为1-5,相比o/a为1:1-2。

[0022]

所述碱性物质为氨水、naoh或na2co3中的一种或几种的组合。

[0023]

所述步骤4中,hcl溶液中掺杂1~3%的酸洗废液,加入酸性废液的原因是:当铁离子较少时,铁离子的氢氧化物不易团聚,难以过滤,加入少量酸性废液提高铁离子浓度,以利于铁离子的氢氧化物团聚。

[0024]

所述步骤5中,去除铁的具体方法是:在溶液a中加入2%~8%的氯化铵,再加入氨水将ph调到5~6,在此环境下,zn

2+

形成锌氨络合物,fe

3+

形成氢氧化物沉淀,然后加热溶液至微沸,使铁的氢氧化物团聚,随后趁热过滤,此种方法对铁的去除率可达99%以上;然后加热溶液至微沸,使铁的氢氧化物团聚,随后趁热过滤,此种方法对铁的去除率可达99%以上;所述步骤6中,滤饼b的烘干温度为60~100℃,无需高温煅烧环节即可生产得到氧化锌,节约了能源。

[0025]

以下结合实施例对本发明作进一步说明。

[0026]

实施例1热镀锌酸洗废液中各化学成分含量zn:17.6 g/l,fe

2+

:141.1 g/l,fe

3+

:2.1g/l和hcl:51.1g/l。

[0027]

处理工序:(1)按还原剂与酸洗废液重量比为1:50往酸洗废液加入还原铁粉,搅拌还原2小时,随后过滤掉不溶物和未反应的铁粉。

[0028]

(2)配制15%的萃取剂,相比o/a=1:1,萃取时间10分钟,逆流萃取级数为3级,萃余液中锌离子含量为9.5ppm,有机相的饱和锌萃取容量为11.4g/l。

[0029]

(3)使用的反萃剂为0.5mnaoh溶液,在相比o/a=1:1.5,反萃时间为15分钟,一级反萃效率为98.6%,随后将反萃液过滤。

[0030]

(4)将蒸馏得到的稀盐酸溶液溶解滤饼,随后加入5%的氯化铵,然后氨水调节ph为6,加热至微沸,过滤,加入过量粒状naoh,然后将溶液煮沸至无氨味,过滤,90℃干燥2小时,得到氧化锌,其纯度为98.17%,所得氧化锌的xrd图如图2所示。

[0031]

实施例2热镀锌酸洗废液中各化学成分含量zn:30.2 g/l,fe

2+

:148.4 g/l,fe

3+

:2.5g/l和hcl=69.4g/l。

[0032]

处理工序:(1)按还原铁粉与酸洗废液比值为1:100加入还原剂,搅拌还原2小时,随后过滤掉不溶物和未反应的铁粉。

[0033]

(2)配制20%的萃取剂,相比o/a=1.5:1,萃取时间10分钟,逆流萃取级数为4级,萃余液中锌离子含量为8.4ppm,有机相的饱和锌萃取容量为15.2g/l。

[0034]

(3)使用的反萃剂为0.5m氨水溶液,相比o/a=1:1,反萃时间为15分钟,一级反萃效率为98.8%,随后将反萃液过滤。

[0035]

(4)将蒸馏得到的稀盐酸溶液溶解滤饼,随后加入氯化铵-氨水调节ph为6,加热至微沸,过滤,加入过量koh,然后将溶液煮沸至无氨味,过滤,80℃干燥2小时,得到氧化锌,其纯度为98.56%。

[0036]

实施例3热镀锌酸洗废液中各化学成分含量zn:25.6 g/l,fe

2+

:145.2 g/l,fe

3+

:2.5g/l和hcl:46.2g/l。

[0037]

处理工序:(1)按还原铁粉与酸洗废液比值为1:80加入还原剂,搅拌还原1.5小时,随后过滤掉不溶物和未反应的铁粉。

[0038]

(2)配制10%的萃取剂,相比o/a=2:1,逆流萃取7分钟,萃取级数为5级,萃余液中锌离子含量为6.5ppm,有机相的饱和锌萃取容量为7.4g/l。

[0039]

(3)使用的反萃剂为1mna2co3溶液,相比o/a=1:2,反萃时间为10分钟,一级反萃效率为97.8%,随后将反萃液过滤。

[0040]

(4)将蒸馏得到的稀盐酸溶液溶解滤饼,随后加入3%的氯化铵,然后氨水调节ph为6,加热至微沸,过滤,加入过量粒状naoh,然后将溶液煮沸至无氨味,过滤,85℃干燥2小时,

得到氧化锌,其纯度为98.63%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1