一种膨胀纤维混凝土及其配制工艺的制作方法

[0001]

本申请涉及混凝土的技术领域,更具体地说,它涉及一种膨胀纤维混凝土及其配制工艺。

背景技术:

[0002]

混凝土是一种将细骨料和粗骨料用水泥(水泥浆)粘结,经过一段时间硬化而形成的复合材料,混凝土是常用的建筑材料之一,混凝土施工时,由于水泥的水化热产生升温,混凝土内部达到最高温度后,将会逐步降低,产生体积收缩,使得混凝土受到约束,不能自由收缩而在内部产生拉伸力,而导致混凝土由于温度应力导致裂开,导致混凝土凝结成型后产生的裂缝将严重威胁混凝土建筑的安全运行和效益。

[0003]

普通混凝土由于干缩和冷缩常导致裂缝的产生,因此,通常会在混凝土中加入纤维膨胀剂用以提高混凝土的抗裂抗渗作用,为了防止塑性裂缝采用低纤维掺量,而防止干缩裂缝则要用大掺量,当使用大掺量纤维时,需要先预先将纤维与水泥搅拌均匀,从而在一定程度上阻止混凝土塑性裂缝,可细化裂缝,减少有害裂缝的出现,增加混凝土的韧性,进而提高混凝土的抗裂安全度,延长混凝土的使用寿命。

[0004]

针对上述中的相关技术,发明人认为存在有为防止塑性裂缝和干缩裂缝的产生,而使用大掺量纤维时,增加了工序,同时,应用大掺量纤维的费用较高,降低了工程效益的缺陷。

技术实现要素:

[0005]

为了提高膨胀纤维混凝土的抗裂能力的同时成本较低,本申请提供一种膨胀纤维混凝土及其配制工艺。

[0006]

第一方面,本申请提供一种膨胀纤维混凝土,采用如下的技术方案:

[0007]

一种膨胀纤维混凝土,包括以下质量份数的组分:

[0008]

聚丙烯纤维2-4份;

[0009]

对羟基苯磺酸钠3-5份;

[0010]

水泥200-300份;

[0011]

砂750-950份;

[0012]

石子920-1000份;

[0013]

粉煤灰60-90份;

[0014]

矿粉30-70份;

[0015]

膨胀剂12-18份;

[0016]

水为140-160份。

[0017]

通过采用上述技术方案,通过采用聚丙烯纤维,聚丙烯纤维具有抗拉强度高、极限延伸率大、抗碱性好,加入到混凝中,使得混凝土具有较高的抗拉强度和抗弯极限强度,从而使得混凝土具有较佳防止裂缝的能力,有益于延长混凝土的使用寿命。

[0018]

通过采用聚丙烯纤维、对羟基苯磺酸钠、水泥、砂、石子、粉煤灰、矿粉、膨胀剂的按一定比例配合,使得膨胀纤维混凝土具有较佳的抗裂抗渗效果。

[0019]

通过采用少量的聚丙烯纤维与对羟基苯磺酸钠的配合,使得提升了聚丙烯纤维的抗裂能力,且使得加入少量的聚丙烯纤维,能使得混凝土同时达到防止塑性裂缝和干缩裂缝,还使得混凝土的抗裂能力较强,从而无需添加大量的纤维得以达到较高的抗裂安全度,降低成本,还减少纤维与水泥预混合的工序,延长了混凝土的使用寿命。

[0020]

优选的,还包括以下质量份数的组分:

[0021]

减水剂6-12份;

[0022]

所述减水剂为萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐中的一种或多种的复配。

[0023]

通过采用上述技术方案,通过采用减水剂,在维持混凝土坍落度基本不变的条件下,可减少拌和的用水量,同时对水泥颗粒有分散作用,能改善其工作性。

[0024]

优选的,所述减水剂还包括以下质量份数的组分:

[0025]

萘磺酸盐甲醛缩合物3-5份;

[0026]

氨基磺酸盐1-3份;

[0027]

木质素磺酸盐2-4份。

[0028]

通过采用上述技术方案,通过采用萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐的复配,进一步提升了水泥颗粒的分散效果,从而改善混凝土拌合物的流动性,使得混凝土的各组分混合更均匀。

[0029]

优选的,还包括以下质量份数的组分:

[0030]

增效剂2.5-4.5份。

[0031]

通过采用上述技术方案,通过加入增效剂,有利于进一步促进水泥颗粒的分散,可以促进水泥的水化,降低水泥的热化,提高水化程度,进一步减少裂缝的产生,从而使得混凝土的抗裂能力更强。

[0032]

优选的,还包括以下质量份数的组分:

[0033]

消泡剂15-25份;

[0034]

所述消泡剂为有机硅。

[0035]

通过采用上述技方案,通过采用有机硅,有机硅作为优良的消泡剂,能够有效的抑制未生成的气泡,并使得已生成的气泡被破坏,从而能够有效的减少拌和的混凝土不必要的强度损失,从而进一步增强了混凝土的抗裂效果。

[0036]

优选的,还包括以下质量份数的组分:

[0037]

缓凝剂4.5-9.5份;

[0038]

所述缓凝剂为葡萄糖酸盐、柠檬酸、磷酸盐、酒石酸、柠檬酸盐、酒石酸盐和糖钙中的一种或多种的复配。

[0039]

通过采用上述技术方案,通过采用缓凝剂,缓凝剂能够降低水泥或石膏水化速度和水化热,还具有延长凝结时间的作用,从而有利于混凝土内部的热量释放,以减小水化热的积聚,进而降低开裂的风险。

[0040]

优选的,所述缓凝剂为还包括以下质量份数的组分:

[0041]

葡萄糖酸盐1.5-3.5份;

[0042]

柠檬酸2-4份;

[0043]

磷酸盐1-2份。

[0044]

通过采用上述技术方案,通过采用葡萄糖酸盐、柠檬酸、磷酸盐的复配,具有较佳的降低水化速度和水化热的作用,从而能够进一步减小水化热的积聚,进而使得混凝土开裂的风险更小。

[0045]

优选的,还包括以下质量份数的组分:

[0046]

二乙烯三胺五羧酸钠4-8份。

[0047]

通过采用上述技术方案,通过采用二乙烯三胺五羧酸钠,通过二乙烯三胺五羧酸钠与聚丙烯纤维、对羟基苯磺酸钠的配合,使得混凝土的防止塑性裂缝和干缩裂缝的效果更佳,从而进一步增强了混凝土的抗裂能力。

[0048]

第二方面,本申请提供一种膨胀纤维混凝土的配制工艺,采用如下的技术方案:

[0049]

一种膨胀纤维混凝土的配制工艺,包括以下制备步骤:

[0050]

步骤1),取水泥、砂和石子混合,搅拌均匀,获得混凝土粉料预混合物;

[0051]

步骤2),将粉煤灰、矿粉和聚丙烯纤维混合均匀,然后加入到混凝土粉料预混合物中,混合均匀,制得混凝土粉料;

[0052]

步骤3),取一定量的水加入到混凝土粉料中,搅拌均匀,再加入膨胀剂、对羟基苯磺酸钠,搅拌均匀,获得混凝土浆料;

[0053]

步骤4),将混凝土浆料浇筑在模具中固定成型。

[0054]

通过采用上述技术方案,通过将水泥、砂和石子进行预混合,由于砂和石子的颗粒相对较大,使得水泥与砂、石子的混合较充分,搅拌较为均匀,得到砂、石子和水泥混合较为均匀的混凝土粉料预混合物。

[0055]

通过先将粉煤灰、矿粉和聚丙烯纤维混合均匀,然后加入到混凝土粉料预混合物中,使得聚丙烯纤维能够在混凝土粉料中的分散更均匀,有利于得到混合较为均匀的纤维混凝土,且使得各物料的混合较为充分,使得粉煤灰、矿粉与水泥不易粘结在一起。

[0056]

通过先将水加入混凝土粉料中,混合均匀,再加入膨胀剂、对羟基苯磺酸钠,有利于膨胀剂、对羟基苯磺酸钠在混凝土浆料中分散较均匀,获得较佳的膨胀纤维混凝土,且使得对羟基苯磺酸钠与聚丙烯纤维的接触较充分,从而有利于提升聚丙烯纤维的抗裂能力,进而使得膨胀纤维混凝土具有较强的抗裂能力。

[0057]

优选的,所述步骤2)中,混凝土粉料中还加入有增效剂、葡萄糖酸盐、柠檬酸、磷酸盐、二乙烯三胺五羧酸钠;

[0058]

步骤3)中,在混凝土浆料中还加入萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐、增效剂、消泡剂。

[0059]

通过采用上述技术方案,通过在混凝土粉料中加入增效剂、葡萄糖酸盐、柠檬酸、磷酸盐、二乙烯三胺五羧酸钠,使得各物料在粉料中先混合均匀,从而有利于各原料在混凝土浆料中分散均匀,不易凝结成团,进而使得各原料尽可能地发挥各自功效。

[0060]

通过在混凝土浆料中加入萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐,使得水泥颗粒的分散较佳,改善混凝土的流动性,有利于减少用水量,且使得搅拌更均匀。

[0061]

通过在混凝土浆料中加入增效剂、消泡剂,加入消泡剂,能够在搅拌过程中较为有效的抑制未生成的气泡并破坏已生成的气泡,从而尽可能减少混凝土浆料中的气泡,提高

搅拌的效率,使得混合更充分。

[0062]

综上所述,本申请具有以下有益效果:

[0063]

1、由于本申请采用少量的聚丙烯纤维与对羟基苯磺酸钠的配合,使得提升了聚丙烯纤维的抗裂能力,且使得加入少量的聚丙烯纤维,能使得混凝土同时达到防止塑性裂缝和干缩裂缝,还使得混凝土的抗裂能力较强,从而无需添加大量的纤维得以达到较高的抗裂安全度,降低成本,还减少纤维与水泥预混合的工序,延长了混凝土的使用寿命。

[0064]

2、本申请中优选采用增效剂、葡萄糖酸盐、柠檬酸、磷酸盐,降低水泥的热化,从而能够进一步减小水化热的积聚,进一步减少裂缝的产生,从而使得混凝土的抗裂能力更强

[0065]

3、本申请中优选采用二乙烯三胺五羧酸钠,通过二乙烯三胺五羧酸钠与聚丙烯纤维、对羟基苯磺酸钠的配合,使得混凝土的防止塑性裂缝和干缩裂缝的效果更佳,从而进一步增强了混凝土的抗裂能力。

附图说明

[0066]

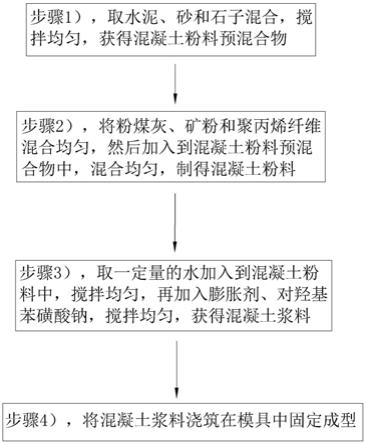

图1是本申请提供膨胀纤维混凝土的制备工艺的流程图。

具体实施方式

[0067]

以下结合附图和实施例对本申请作进一步详细说明。

[0068]

以下实施例及比较例中各原料组分的来源信息详见表1。

[0069]

表1

[0070]

[0071][0072]

实施例1-3

[0073]

一种膨胀纤维混凝土,包括以下组分:

[0074]

聚丙烯纤维、对羟基苯磺酸钠、水泥、砂、石子、粉煤灰、矿粉、膨胀剂、水。

[0075]

实施例1-3中,各组分的投入量(单位kg)详见表2。

[0076]

表2

[0077][0078]

参照图1,实施例1-3中膨胀纤维混凝土的制备工艺包括以下步骤:

[0079]

步骤1),取水泥、砂和石子加入搅拌机中搅拌,转速20r/min,搅拌均匀,获得混凝土粉料预混合物;

[0080]

步骤2),将粉煤灰、矿粉和聚丙烯纤维混合均匀,然后加入到混凝土粉料预混合物中,转速20r/min,混合均匀,制得混凝土粉料;

[0081]

步骤3),取一定量的水加入到混凝土粉料中,转速20r/min,搅拌均匀,再加入膨胀剂、对羟基苯磺酸钠,转速25/min,搅拌5分钟,搅拌均匀,获得混凝土浆料;

[0082]

步骤4),将混凝土浆料浇筑在模具中固定成型。

[0083]

实施例4-6

[0084]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0085]

膨胀纤维混凝土还包括:增效剂。

[0086]

实施例4-6中,各组分的投入量(单位kg)详见表3。

[0087]

表3

[0088] 实施例4实施例5实施例6聚丙烯纤维333对羟基苯磺酸钠444水泥250250250砂850850850石子960960960

粉煤灰757575矿粉505050膨胀剂151515水150150150增效剂2.53.54.5

[0089]

增效剂在步骤3)中与膨胀剂、对羟基苯磺酸钠一起加入搅拌机中,搅拌均匀。

[0090]

实施例7-9

[0091]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0092]

膨胀纤维混凝土还包括:消泡剂。

[0093]

消泡剂为有机硅。

[0094]

实施例7-9中,各组分的投入量(单位kg)详见表4。

[0095]

表4

[0096] 实施例7实施例8实施例9聚丙烯纤维333对羟基苯磺酸钠444水泥250250250砂850850850石子960960960粉煤灰757575矿粉505050膨胀剂151515水150150150有机硅152025

[0097]

有机硅在步骤3)中与膨胀剂、对羟基苯磺酸钠一起加入搅拌机中,搅拌均匀。

[0098]

实施例10-12

[0099]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0100]

膨胀纤维混凝土还包括:缓凝剂。

[0101]

缓凝剂为葡萄糖酸盐、柠檬酸、磷酸盐的复配。

[0102]

实施例10-12中,各组分的投入量(单位kg)详见表5。

[0103]

表5

[0104] 实施例10实施例11实施例12聚丙烯纤维333对羟基苯磺酸钠444水泥250250250砂850850850石子960960960粉煤灰757575矿粉505050膨胀剂151515

水150150150葡萄糖酸盐1.52.53.5柠檬酸234磷酸盐11.52

[0105]

葡萄糖酸盐、柠檬酸、磷酸盐在步骤2)中与粉煤灰、矿粉和聚丙烯纤维混一起加入混凝土粉料预混合物中,搅拌均匀。

[0106]

实施例13-15

[0107]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0108]

膨胀纤维混凝土还包括:二乙烯三胺五羧酸钠。

[0109]

实施例13-15中,各组分的投入量(单位kg)详见表6。

[0110]

表6

[0111] 实施例13实施例14实施例15聚丙烯纤维333对羟基苯磺酸钠444水泥250250250砂850850850石子960960960粉煤灰757575矿粉505050膨胀剂151515水150150150二乙烯三胺五羧酸钠468

[0112]

二乙烯三胺五羧酸钠在步骤2)中与粉煤灰、矿粉和聚丙烯纤维混一起加入混凝土粉料预混合物中,搅拌均匀。

[0113]

实施例16-18

[0114]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0115]

膨胀纤维混凝土还包括:减水剂、增效剂、消泡剂、缓凝剂、二乙烯三胺五羧酸钠。

[0116]

减水剂为萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐的复配;

[0117]

消泡剂为有机硅;

[0118]

缓凝剂为葡萄糖酸盐、柠檬酸、磷酸盐的复配。

[0119]

实施例16-18中,各组分的投入量(单位kg)详见表7。

[0120]

表7

[0121][0122][0123]

葡萄糖酸盐、柠檬酸、磷酸盐、二乙烯三胺五羧酸钠在步骤2)中与粉煤灰、矿粉和聚丙烯纤维混一起加入混凝土粉料预混合物中,搅拌均匀。

[0124]

萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐、增效剂、有机硅在步骤3)中与膨胀剂、对羟基苯磺酸钠一起加入搅拌机中,搅拌均匀。

[0125]

比较例1

[0126]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0127]

膨胀纤维混凝土的制备工艺中:

[0128]

步骤2)中,采用等量水泥代替聚丙烯纤维。

[0129]

步骤3)中,采用等量水泥代替对羟基苯磺酸钠。

[0130]

比较例2

[0131]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0132]

膨胀纤维混凝土的制备工艺中:

[0133]

步骤3)中,采用等量水泥代替对羟基苯磺酸钠。

[0134]

比较例3

[0135]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0136]

膨胀纤维混凝土的制备工艺中:

[0137]

步骤2)中,采用等量水泥代替聚丙烯纤维。

[0138]

比较例4

[0139]

一种膨胀纤维混凝土,与实施例14相比,区别仅在于:

[0140]

膨胀纤维混凝土的制备工艺中:

[0141]

步骤2)中,采用等量水泥代替聚丙烯纤维。

[0142]

步骤3)中,采用等量水泥代替对羟基苯磺酸钠。

[0143]

比较例5

[0144]

一种膨胀纤维混凝土,与实施例14相比,区别仅在于:

[0145]

膨胀纤维混凝土的制备工艺中:

[0146]

步骤3)中,采用等量水泥代替对羟基苯磺酸钠。

[0147]

比较例6

[0148]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0149]

膨胀纤维混凝土的制备工艺中:

[0150]

步骤2)中,采用等量水泥代替聚丙烯纤维。

[0151]

比较例7

[0152]

一种膨胀纤维混凝土,与实施例2相比,区别仅在于:

[0153]

膨胀纤维混凝土的制备工艺中:

[0154]

步骤2)中,再加入6kg聚丙烯纤维。

[0155]

步骤3)中,采用等量水泥代替对羟基苯磺酸钠。

[0156]

实验1

[0157]

塑性收缩开裂试验

[0158]

采用平板法,即《混凝土结构耐久性设计与施工指南》中推荐的混凝土早期抗裂性试验设计和评价方法进行塑性收缩开裂试验。

[0159]

试件尺寸为600mmx600mmx60mm的平面薄板,模具底板采用厚度为16mm的复合板,并在底板上铺一层聚乙烯薄膜,防止试件水分从底面蒸发损失。将各实施例和比较例制备的膨胀纤维混凝士浇筑、振动、抹面后,在表面覆盖上保鲜膜,将试件带模置于标养室中静置2h。撤去薄膜,抬入温、湿度和风速可控的环境室内(温度为34℃

±

1℃,相对湿度为50%

±

2%rh,风速4m/s)进行收缩试验。观察并记录初始开裂时间,收缩试验24h后结束,测量裂

缝宽度和长度。裂缝长度以肉眼可见为准,用钢尺测量长度;裂缝宽度用读数显微镜(分度值为0.01mm)测量,取裂缝长度中点附近的裂宽代表该裂缝的最大裂宽。比较例1作为空白对照组,计算裂缝开裂总面积和裂缝降低系数。

[0160]

实验2

[0161]

抗干缩开裂性能试验

[0162]

参照美国混凝土学会aci-544大板法进行混凝土干燥收缩抗裂性能试验。试件尺寸为610mm

×

610mm

×

19mm,模板底部衬有两层聚乙烯塑料溥膜,以减小底膜对试件收缩变形的影响。木模的四周钉有一圈金属网,用于限制收缩变形。该金属网系用宽25mm、网眼为2mm的金属网沿中线弯折90

°

所制成。试件浇筑后放在室内环境下,温度为25

±

2℃,相对湿度为40%

±

5%。三个模板并排摆放,取各实施例和比较例制备的膨胀纤维混凝土浇筑成试件,每组成型混凝土试件各3个,将三只1000w的钨灯泡置于试件上方1.5m处,连续光照4小时,三台风速为4.5m/s的电风扇置于距试件150mm处,连续吹24小时后,测量试件表面的裂缝宽度及相应的长度,据此以评定聚丙烯纤维对砂浆抗裂性能的影响,并计算开裂指数,开裂指数=裂缝长度

×

权值。

[0163]

评定标准如表所示:

[0164]

裂缝宽度d/mm权值d≥333>d≥222>d≥111>d≥0.50.5d<0.50.25

[0165]

实验1-2的检测数据详见表9

[0166]

[0167][0168]

[0169]

根据表8中的比较例2与比较例1的数据对比可得,加入少量的聚丙烯纤维,混凝土的早期的塑性裂缝的开裂面积有较大幅度的下降,裂缝降低系数有较大的提升,干缩裂缝的开裂指数有较为明显的下降,证明少量聚丙烯纤维具有一定的防止塑性裂缝和干缩裂缝的效果,使得混凝土具有一定的抗裂能力。

[0170]

根据表8中的比较例3与比较例1的数据对比可得,加入对羟基苯磺酸钠,开裂面积、裂缝降低系数、开裂指数均无无明显的变化,证明对羟基苯磺酸钠对混凝土的抗裂能力的无显著的影响。

[0171]

根据表8中的比较例4与比较例1的数据对比可得,加入二乙烯三胺五羧酸钠,混凝土的早期的塑性裂缝的开裂面积、裂缝降低系数均无明显的变化,干缩裂缝的开裂指数有微量的下降,且变化不大,说明二乙烯三胺五羧酸钠对混凝土抗裂能力的作用不大。

[0172]

根据表8中的比较例5与比较例2的数据对比可得,加入聚丙烯纤维与二乙烯三胺五羧酸钠配合使用时,混凝土的早期的塑性裂缝的开裂面积有微小的下降、裂缝降低系数均有微小的提升,且变化不明显,证明聚丙烯纤维与二乙烯三胺五羧酸钠配合时对混凝土塑性裂缝无明显影响,干缩裂缝的开裂指数有一定的下降,且下降不大,说明聚丙烯纤维与二乙烯三胺五羧酸钠配合时对混凝土干缩裂缝的作用一般,从而证明聚丙烯纤维与二乙烯三胺五羧酸钠相互配合时对提升混凝土抗裂能力的效果较小。

[0173]

根据表8中的比较例6与比较例1的数据对比可得,加入对羟基苯磺酸钠与二乙烯三胺五羧酸钠配合时,开裂面积、裂缝降低系数以及开裂指数均无显著的变化,证明对羟基苯磺酸钠与二乙烯三胺五羧酸钠配合使用时,混凝土的抗裂效果的作用不大,且无明显的负面影响。

[0174]

根据表8中的比较例7与比较例2的数据对比可得,加入较大量的聚丙烯纤维,混凝土的早期的塑性裂缝的开裂面积有一定量的下降、裂缝降低系数有一定量的提升,干缩裂缝的开裂指数在有较为明显的下降,证明加入较大量的聚丙烯纤维,在一定程度上具有进一步提升混凝土的抗干缩裂缝的作用,从而增强混凝土的抗裂效果。

[0175]

根据表8中的实施例2与比较例2、比较例7的数据对比可得,加入少量的聚丙烯纤维与对羟基苯磺酸钠,混凝土的早期的塑性裂缝的开裂面积在一定程度上有较为显著的下降、裂缝降低系数在一定程度上有较大提升,干缩裂缝的开裂指数在有较为明显的下降,说明加入少量的聚丙烯纤维与对羟基苯磺酸钠配合时具有提升聚丙烯纤维对混凝土的抗裂能力,且无需添加大量的聚丙烯纤维使得膨胀纤维混凝土具有较佳的抗裂效果,从而使得生产的成本较低,提高了膨胀纤维混凝土的价值。

[0176]

根据表8中的实施例4-6与实施例2的数据对比可得,加入增效剂,开裂面积、开裂指数均匀有一定的下降,说明增效剂具有进一步减少裂缝产生的效果,从而使得混凝土的抗裂能力更强。

[0177]

根据表8中的实施例7-9与实施例2的数据对比可得,加入有机硅,裂缝降低系数有所提升,开裂指数有一定的下降,证明有机硅作为消泡剂,能够减少气泡的产生,有利于增强膨胀纤维混凝土的抗裂效果。

[0178]

根据表8中的实施例10-12与实施例2的数据对比可得,加入葡萄糖酸盐、柠檬酸、磷酸盐的复配,混凝土的干缩裂缝的开裂指数有微量的下降,证明葡萄糖酸盐、柠檬酸、磷酸盐配合使用时有利于减少水化热的积聚,从而使得膨胀纤维混凝土的干缩开裂风险更

小。

[0179]

根据表8中的实施例13-15与实施例2的数据对比可得,加入二乙烯三胺五羧酸钠,混凝土的早期的塑性裂缝的开裂面积在一定程度上仍有较大幅度的下降,干缩裂缝的开裂指数在一定程度上有较为明显的下降,证明二乙烯三胺五羧酸钠、对羟基苯磺酸钠与聚丙烯纤维配合使用时,具有进一步提升聚丙烯纤维对混凝土的抗裂能力,使得混凝土的防止塑性裂缝和干缩裂缝的效果更佳,从而进一步增强了膨胀纤维混凝土抗裂效果。

[0180]

根据表8中的实施例16-18与实施例14的数据对比可得,加入萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐、增效剂、有机硅、葡萄糖酸盐、柠檬酸、磷酸盐,开裂面积有所减小,裂缝降低系数有一定的上升,且使得混凝土的干缩裂缝的开裂指数有一定减小,证明通过萘磺酸盐甲醛缩合物、氨基磺酸盐、木质素磺酸盐、增效剂、有机硅、葡萄糖酸盐、柠檬酸、磷酸盐的配合,具有一定的提升膨胀纤维混凝土抗裂能力的效果。

[0181]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1