一种储氢合金复合材料的制备方法

1.本发明属于储氢合金材料技术领域,涉及一种储氢合金复合材料的制备方法。

背景技术:

2.由于温室气体的过度排放和化石材料的燃烧引起的全球环境问题已引起全人类的关注,并已经促使人类将研究方向集中在可替代能源上。而氢能因其具有能量密度高、清洁环保的特性,被认为是最具潜力和理想的能源替代品之一。然而,氢能的实际应用和推广仍然受到众多复杂技术障碍的阻碍。近年来,固态储氢材料作为理想的储氢介质受到了众多学者的青睐,其中,氢氧化镁(mgh2)具有贮氢容量大、可逆性好、可用性丰富等优点,被认为是潜在的储氢材料之一,然而,mgh2的动力学性能低下和热力学工作温度过高,阻碍了其实际应用。

3.为了提高其热力学和吸氢解吸性能,许多学者进行了各种尝试,包括机械合金化、纳米结构和催化剂掺杂等。诸多改性体系中,mgh2掺杂催化剂以制备复合材料被认为是提高mgh2性能的有效途径,催化剂可提升其动力学性能。特别是过渡金属及其化合物对mgh2具有显著的催化作用而引起了人们的广泛关注,因此,寻找并制备有效催化剂以改善mgh2性能成为了亟需解决的问题之一。

技术实现要素:

4.本发明旨在提供一种储氢合金复合材料的制备方法,方法简单,过程易于控制,制备周期短,合成的fe7s8为纳米片花状结构,掺杂mgh2制备成为复合材料后,极大提升了mgh2动力学性能,复合材料的初始脱氢温度跟纯mgh2相比下降了约290℃。

5.本发明的技术方案如下:

6.一种储氢合金复合材料的制备方法,其特征在于,按照如下的步骤顺序依次进行:

7.(1)称取mg粉,将其氢化10h,制备得到mgh2;

8.(2)称取mgh2和fe7s8,混合均匀后形成混合物,所述fe7s8的含量占总复合材料的16.7wt.%;

9.(3)将上述混合物置于球磨罐中进行第一次球磨,球料比为20:1,氩气气氛下球磨5h,球磨结束后取出球磨罐,置于室温下自然冷却,得第一次球磨产物;

10.(4)将第一次球磨产物氢化10h,得氢化复合材料;

11.(5)将氢化复合材料置于球磨罐中进行第二次球磨,球料比为20:1,氩气气氛下球磨5h,球磨结束后取出球磨罐,置于室温下自然冷却,得最终储氢合金复合材料。

12.作为本发明的一种限定:所述球磨转速为350r/min,每球磨30min暂停15min,循环进行10次。

13.作为本发明的第二种限定,所述fe7s8按照如下的步骤顺序依次进行:

14.a、单元前驱体{[fe

18

s

25

](teta)

14

}的制备

[0015]

(a)取feso4·

7h2o以及硫脲,将其加入到由三亚乙基四胺和去离子水配成的溶剂

中,搅拌1h,将搅拌所得的均一相溶液转移至高压反应釜中;

[0016]

(b)将反应釜密封严密,放入干燥箱中,快速加热至140℃,保温24h,停止加热后取出反应釜,在空气中自然冷却至室温;

[0017]

(c)将反应釜中的溶液离心,倾倒掉上层清液,沉淀分别用蒸馏水和无水乙醇洗涤3

‑

5,将洗涤好的沉淀放置在干燥箱中,于80℃下干燥6h,即可得到单元前驱体{[fe

18

s

25

](teta)

14

};

[0018]

b、fe7s8成品的制备

[0019]

(d)将单元前驱体{[fe

18

s

25

](teta)

14

}转移至三口烧瓶中,加入油胺,用电热套在高功率下将其迅速加热至90℃,之后抽真空0.5h;

[0020]

(e)停止抽真空后,向其中通入氩气,迅速加热至260℃,在260℃下保温8h,撤去电加热套,使三口瓶在空气中自然冷却至室温,待液体冷却至室温后,向其中加入无水乙醇,并搅拌10min,静置陈化2h;

[0021]

(f)离心陈化后的溶液用无水乙醇洗涤,真空干燥即得到fe7s8。

[0022]

作为本发明的第三种限定,步骤(1)和步骤(4)中,所述氢化的温度为400℃,氢化压力为4mpa。

[0023]

作为本发明的进一步限定:

[0024]

步骤(a)中,所述三亚乙基四胺和去离子水的体积比为1:2;

[0025]

步骤(d)中,所述油胺与单元前驱体{[fe

18

s

25

](teta)

14

}的体积质量比为150ml/g。

[0026]

本发明还有一种限定,所述feso4·

7h2o与硫脲的摩尔比为1:2。

[0027]

由于采用上述技术方案,本发明所取得的有益效果如下:

[0028]

1、本发明制备方法简单,过程易于控制,周期短,制备的fe7s8具有片花状纳米结构。

[0029]

2、复合材料的吸氢/放氢动力学性能好,复合材料的初始脱氢温度跟纯mgh2相比下降了约290℃,fe7s8具有优异的催化性能。

[0030]

本发明适用于制备mgh2‑

fe7s8复合材料,进一步用于储氢。

[0031]

下面将结合说明书附图对本发明的具体实施方式作进一步详细说明。

[0032]

说明书附图

[0033]

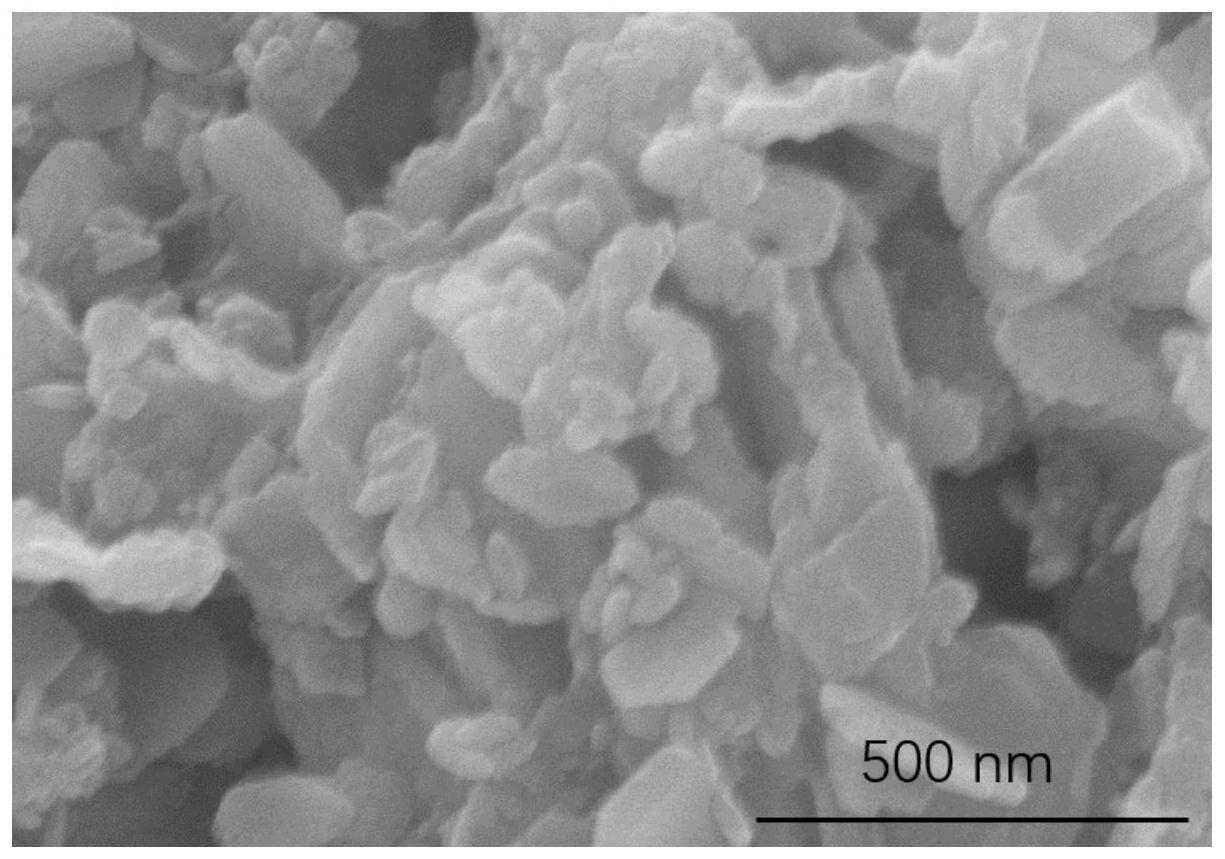

图1为本发明实施例1所制备的fe7s8的sem照片;

[0034]

图2为本发明实施例1所提供的复合材料与对照组在300℃时吸氢曲线图;

[0035]

图3为本发明实施例1所提供的复合材料与对照组在350℃时的放氢曲线图;

[0036]

图4为本发明实施例1所提供的复合材料于不同温度下的吸氢曲线图。

具体实施方式

[0037]

下述实施例中,所述的试剂如无特殊说明,均采用市售试剂,下述实验方法及检测方法,如无特殊说明均采用现有的实验方法和检测方法。

[0038]

实施例1一种储氢合金复合材料的制备方法

[0039]

本实施例为一种储氢合金复合材料的制备方法,按照如下的步骤顺序依次进行:

[0040]

一、fe7s8的制备

[0041]

a、单元前驱体{[fe

18

s

25

](teta)

14

}的制备

[0042]

(a)取1mmolfeso4·

7h2o以及2mmol硫脲,将其加入到由三亚乙基四胺和去离子水(溶剂总体积为18ml,其中v

三亚乙基四胺

:v

去离子水

=1:2)配成的溶剂中,搅拌1h,将搅拌所得的均一相溶液转移至高压反应釜中;

[0043]

(b)将反应釜密封严密,放入干燥箱中,快速加热至140℃,保温24h,停止加热后取出反应釜,在空气中自然冷却至室温;

[0044]

(c)将反应釜中的溶液离心,倾倒掉上层清液,沉淀分别用蒸馏水和无水乙醇洗涤3

‑

5,将洗涤好的沉淀放置在干燥箱中,于80℃下干燥6h,即可得到单元前驱体{[fe

18

s

25

](teta)

14

}。

[0045]

b、fe7s8成品的制备

[0046]

(d)将0.1g单元前驱体{[fe

18

s

25

](teta)

14

}转移至三口烧瓶中,加入15ml油胺,用电热套在高功率下将其迅速加热至90℃,之后抽真空0.5h;

[0047]

(e)停止抽真空后,向其中通入氩气,迅速加热至260℃,在260℃下保温8h,撤去电加热套,使三口瓶在空气中自然冷却至室温,待液体冷却至室温后,向其中加入无水乙醇,并搅拌10min,静置陈化2h;

[0048]

(f)离心陈化后的溶液用无水乙醇洗涤,真空干燥即得到fe7s8。

[0049]

二、mgh2‑

fe7s8复合材料的制备

[0050]

(1)称取mg粉放入pct仪器的样品管中,于400℃、压力为4mpa下将其氢化10h,制备得到mgh2;

[0051]

(2)称取1.2495gmgh2和0.2505g fe7s8,混合均匀后形成1.5g混合物,所述fe7s8的含量占总复合材料的16.7wt.%;

[0052]

(3)将上述混合物置于球磨罐中进行第一次球磨,球料比为20:1,氩气气氛下球磨5h,球磨转速为350r/min,每球磨30分钟暂停15分钟,循环进行10次,球磨结束后取出球磨罐,置于室温下自然冷却,得第一次球磨产物;

[0053]

(4)将第一次球磨产物于400℃、压力为4mpa下氢化10h,得氢化复合材料;

[0054]

(5)将氢化复合材料置于球磨罐中进行第二次球磨,球料比为20:1,氩气气氛下球磨5h,球磨转速为350r/min,每球磨30min暂停15min,循环进行10次,球磨结束后取出球磨罐,置于室温下自然冷却,得最终储氢合金复合材料。

[0055]

本实施例所制备的fe7s8形貌如图1所示,为纳米片花状,这将为其优异的催化性能奠定了基础。

[0056]

本实施例所制备的复合材料制备过程简单,易于控制,成本低。

[0057]

实施例2储氢合金复合材料的性能测试

[0058]

对上述实施例1所制备的复合材料进了吸氢/放氢动力学测试,其中对照组为纯mgh2样品,其与实施例1的制备步骤相似,不同之处仅在于,制备过程中不添加fe7s8。具体测试结果如下。

[0059]

图2为300℃时mgh2和mgh2‑

fe7s8复合材料吸氢曲线图,从图2可以得出,纯mgh2在300℃时3500s内吸氢量为5.237wt.%,经过fe7s8修饰的mgh2在相同情况下吸氢量和吸氢速率都明显增多,mgh2‑

fe7s8复合材料在3500s内吸氢量为5.596wt.%。

[0060]

图3为350℃时mgh2和mgh2‑

fe7s8复合材料放氢曲线图,从图3可以得出,纯mgh2在350℃时3500s内放氢量为3.378wt.%,而mgh2‑

fe7s8复合材料在相同情况下放氢量和放氢

速率都有明显改善,mgh2‑

fe7s8复合材料在3500s内放氢量为4.509wt.%。

[0061]

图4为不同温度下mgh2‑

fe7s8复合材料吸氢曲线图,从图4可以得出,随着温度的升高,mgh2‑

fe7s8复合材料体现出了较好的吸氢性能;在温度为275℃、压力为3.0mpa时,复合材料在3000s内吸氢量为5.456wt.%;当温度升高到300℃时,相同条件下复合材料吸氢量和吸氢速率明显增多,吸氢量为5.568wt.%;当温度继续升高到350℃时,在3.0mpa下复合材料在3000s吸氢量最大为5.64wt.%。

[0062]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1