一种超细氯化银粉末的制备方法与流程

1.本发明属于银化工生产制备技术领域,具体涉及一种超细氯化银粉末的制备方法。

背景技术:

2.氯化银是一种常见银化工产品,其亚微米级超细粉末多用于氯化银浆的生产。目前国内关于工业化超细氯化银粉末制备的报道并不常见。

3.申请号cn201210169981和cn102701266的中国专利报道的是采用水热法还原混合有浓盐酸的硝酸银、氯化银和pvp的eg溶液,反应一定时间后冷却溶液,通过离心提取样品,最终获得树叶状或花状微米结构氯化银。该方法所制备的氯化银用于光催化降解有机污染物领域,并不适用于氯化银浆的生产。

4.工业上,银浆用超细氯化银粉末制备常在单一分散剂的作用下,使用硝酸银溶液与含氯溶液反应制备而成。该方法制备的氯化银粒径范围较宽,且烘干后粉末易结块,需要进行破碎筛分处理,而氯离子腐蚀不锈钢设备,导致后处理工艺困难。

技术实现要素:

5.本发明的目的是针对现有技术的不足,提供一种亚微米级超细氯化银粉末的制备方法,有效解决氯化银粉末制备中易结块难后处理的技术问题,制备的氯化银粉末尺寸稳定在0.5~5μm,适用于氯化银浆的生产。

6.本发明解决其技术问题所采用的技术方案是:一种超细氯化银粉末的制备方法,包括如下步骤步骤一,溶液配制:在烧杯1中称量并配制硝酸银溶液,调整溶液体积至银离子浓度为1mol/l,在烧杯2中称量并配制含氯溶液,调整溶液体积至氯离子浓度为1mol/l;在烧杯3中依次称量分散剂1、分散剂2、分散剂3,边搅拌边加入去离子水至分散剂溶解混合均匀;步骤二,合成反应:将机械搅拌置于烧杯3的分散剂溶液中,体积比1:1~1:1.3的硝酸银溶液与含氯溶液同时快速倾泻至烧杯3中,随后继续机械搅拌一段时间;分散剂1为常用离子型表面活性剂,与固体硝酸银质量比1:100~10:100,其所带电荷可在反应过程中提供一个斥力与颗粒之间的吸引力相抗衡,建立抵抗团聚的能垒;分散剂2为饱和脂肪酸,与所述固体硝酸银质量比1:100~10:100,其链状结构在反应过程中致密地分布在晶核表面形成包覆膜,建立抵抗团聚的空间壁垒,分散剂3为水溶性高分子聚合物,与固体硝酸银质量比0.1:100~5:100,其大分子通过氮原子或氧原子与银离子表面的原子形成配位键,在反应后难以脱落,保证粉末在烘干过程不易团聚结块,增强微米氯化银粉末在其尺寸范围内的稳定性;步骤三,洗涤过滤:使用布氏漏斗进行固液分离,同时采用50%的乙醇溶液清洗粉末至中性;

步骤四,粉末烘干:将所得粉末装入有孔隙的盒子内并盖上盒盖,放入干燥箱内烘干,获得粒径0.5~5μm的超细氯化银粉末。

7.进一步,所述的含氯溶液由常见可溶性氯化物配制而成,包括但不限于如盐酸、氯化钠溶液、氯化钾溶液、氯化铁溶液。作为优选,所述的含氯溶液是由113g氯化钠溶于1l去离子水中得到。

8.进一步,所述的离子型表面活性剂包括但不限于如ctab、sds,所述的饱和脂肪酸包括但不限于如月桂酸、肉豆蔻酸、棕榈酸、硬脂酸,所述的水溶性高分子聚合物包括但不限于如pvp、明胶。作为优选,分散剂溶液由3~30g sds、3~30g月桂酸和1.5~15g pvp加入500ml去离子水得到。

9.所述的一种超细氯化银粉末的制备方法,其机械搅拌时间为5~60min。

10.所述的一种超细氯化银粉末的制备方法,其烘干条件为在50℃~80℃温度范围内烘干8h~24h。

11.本发明的有益效果是:本发明采用三种分散剂复配使用,反应过程中同时提供颗粒间排斥力及大分子空间壁垒抑制了晶核的长大,部分难以脱落的分散剂能防止干燥过程中颗粒的团聚结块,确保制备的氯化银粉末尺寸稳定在0.5~5μm。

12.本发明制备方法有效控制了反应过程中晶核生长速率,同时防止了干燥后的团聚结块现象,烘干后的氯化银粉末尺寸稳定在0.5~5μm,可满足后续银浆生产需求。反应在常温下进行,采用溶液快速对加方式烘干后即得产品,无须后处理,操作简便、反应效率高,适用于大批量快速生产。

附图说明

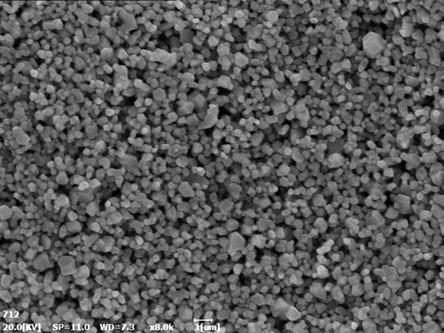

13.图1为实施例1中制备的超细氯化银粉末的扫描电镜图。

具体实施方式

14.为了更好地解释本发明,下面结合实施例进一步阐述本发明的内容,但本发明的内容不仅仅局限于下面的实施例,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围之内。

15.实施例1(1)在烧杯1中称取300g硝酸银,调整溶液体积至1.76l,得到溶液a;(2)在烧杯2中称取113g氯化钠,将其溶于1l去离子水中,调整溶液体积至1.95l,得到溶液b;(3)在烧杯3中依次称取6g sds、9g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀,得到溶液c;(4)将机械搅拌置于烧杯3的溶液c中,溶液a与溶液b同时快速倾泻至烧杯3中,随后继续搅拌30min;(5)使用布氏漏斗进行固液分离,同时采用50%乙醇溶液清洗粉末至中性;(6)将所得粉末装入带盖并有孔隙的盒子内,放入干燥箱内,于60℃下烘干16h,获得如图1所示的超细氯化银粉末。

16.实施例2在实施例1的基础上作出部分调整:步骤(3)在烧杯3中依次称取3g sds、9g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀得到溶液c。

17.实施例3在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取15g sds、9g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀得到溶液c。

18.实施例4在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取30g sds、9g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀得到溶液c。

19.实施例5在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取6g sds、3g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀得到溶液c。

20.实施例6在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取6g sds、15g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀得到溶液c。

21.实施例7在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取6g sds、30g月桂酸和3g pvp,边搅拌边加入500ml去离子水至溶解混合均匀,得到溶液c。

22.实施例8在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取6g sds、9g月桂酸和1.5g pvp,边搅拌边加入500ml去离子水至溶解混合均匀,得到溶液c。

23.实施例9在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取6g sds、9g月桂酸和7.5g pvp,边搅拌边加入500ml去离子水至溶解混合均匀,得到溶液c。

24.实施例10在实施例1的基础上,作出部分调整:步骤(3)在烧杯3中依次称取6g sds、9g月桂酸和15g pvp,边搅拌边加入500ml去离子水至溶解混合均匀得到溶液c。

25.通过以上表数据可知,利用本发明所述工艺可制备出0.5~5μm范围的超细氯化银粉末。其中,分散剂1的加入量在达到硝酸银质量的3%后,加入量对粉末粒径影响不大,随着

加入量增加粉末银含量有减小的趋势;分散剂2的加入量为实施例1中所述量时粉末粒径最小,随着加入量增加粉末银含量也呈减小的趋势;分散剂3的加入量对粉末粒径的影响不大,随着加入量增加粉末银含量减小趋势明显。

26.以上实施例仅例示性说明本发明的原理及其功效,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1