一种均匀多孔结构的正极材料及其制备方法与流程

1.本发明涉及锂离子电池技术领域,特别涉及一种均匀多孔结构的正极材料及其制备方法。

背景技术:

2.近几年,随着锂离子电池在混合动力汽车和48v车用启停系统上的批量应用,市场上对锂离子电池的倍率和功率性能要求越来越高。 镍钴锰酸锂三元材料由于其较高的容量和能量密度、优异的循环性能、可靠的安全性能、低毒性等优点,被广泛应用于动力电池领域。

3.为了提高锂离子电池的倍率和功率性能,快速且有效的方法之一是提高镍钴锰酸锂三元正极材料中的钴含量,但钴是比较稀缺的战略性金属,价格昂贵,若提高正极材料中钴的含量,则会大大增加正极材料的成本。因此在不提高钴含量的前提下,提高正极材料的容量和能量密度,更有利于成本的控制。

4.近几年通过改变正极材料或其前驱体的结构以改善锂离子电池的倍率和功率性能,已进行了很多研究。目前市场商业化的镍钴锰酸锂正极材料多为实心结构,通常采用实心结构的氢氧化物镍钴锰前驱体制备,而实心结构使锂离子传输路径长,正极材料与电解液接触不充分,导致大倍率充放电性能和功率性能不足。另外,通过模板法或内核氧化法制备的外部有壳、内部中空的中空结构的正极材料,如专利cn201310469896.3、cn201911291031.6、 cn202110433232.6等,虽然具有大的比表面积,使正极材料和电解液的接触增强,在一定程度上可以提高正极材料的倍率和功率性能,但中空结构的材料,由于内外结构差异,在制备或使用过程中容易发生坍塌,并且振实密度和压实密度较低,颗粒强度不高,在极片辊压时正极材料颗粒容易破碎,导致正极材料结构被破坏,并影响到材料的电性能。对于多孔结构,许多资料已进行了报道,如专利cn202010881538.3、cn202010968022.2、cn202110130621.1等,开发了一种多孔结构的正极材料,但材料内部的孔隙集中在核心,形成一个大孔,类似中空结构,存在同样的结构问题。

技术实现要素:

5.针对以上问题,本发明提供一种均匀多孔结构的正极材料及其制备方法。均匀多孔结构是指二次颗粒内部的孔隙在整个颗粒中分散的结构。均匀多孔结构镍钴锰酸锂正极材料具有较大的比表面积,增强了正极材料与电解液的接触,而且与中空结构不同,均匀多孔结构能够支撑正极材料的填充性,使正极材料的颗粒强度和真密度提高,在保证低钴含量低成本优势的同时,不仅提高了正极材料的倍率和功率性能,也保证了其他电性能。

6.本发明的技术方案是,一种均匀多孔结构的正极材料的制备方法,其特征在于,包括以下步骤:(1)采用共沉淀法合成密实结构的镍钴锰草酸盐前驱体:将含有ni、co、mn的金属盐溶液、氨水溶液、草酸或草酸铵溶液分别加入到用纯水作为底液的反应釜中进行反应;反

应过程中,温度控制在40℃

‑

60℃,搅拌转速控制在100r/min

‑

1000r/min,ph控制在8

‑

13,反应釜内持续通入氮气;将得到的固液混合物进行过滤分离、洗涤、干燥后得到所述的密实结构的镍钴锰草酸盐前驱体;(2)将所述步骤(1)得到的密实结构的镍钴锰草酸盐前驱体和掺杂元素的金属氧化物混合均匀,然后进行预烧结,400

‑

700℃下保温2

‑

8h,烧结气氛为空气,降温后得到掺杂型的均匀多孔结构的镍钴锰氧化物前驱体;(3)将所述步骤(2)得到的掺杂型的均匀多孔结构的镍钴锰氧化物前驱体与锂盐进行均匀混合,采用一段式控温烧结方式,700

‑

1000℃下保温8

‑

14h,烧结气氛为空气、氧气或空气与氧气的混合气,降温后破碎、粉碎,得到掺杂型的均匀多孔结构的镍钴锰酸锂;(4)将所述步骤(3)得到掺杂型的均匀多孔结构的镍钴锰酸锂与包覆元素的化合物混合均匀,然后进行二次烧结,250

‑

700℃下保温4

‑

8h,烧结气氛为空气、氧气或空气与氧气的混合气,降温后过筛,最终得到掺杂和包覆的均匀多孔结构的镍钴锰酸锂正极材料。

7.进一步,步骤(1)中所述金属盐溶液为硫酸盐溶液、硝酸盐溶液、氯化盐溶液、醋酸盐溶液中的一种或多种,所述金属盐溶液中总金属离子浓度为0.05

‑

3mol/l;所述氨水溶液的铵根离子浓度为3

‑

6mol/l,所述草酸或草酸铵溶液中草酸根离子浓度为1

‑

5mol/l。

8.进一步,步骤(2)中所述掺杂元素为al、zr、w、mg、ti、y中的一种或多种,掺杂元素与所述草酸盐前驱体中(ni+co+mn)的摩尔比为0.0001~0.05:1。

9.进一步,步骤(3)中所述锂盐包括碳酸锂、氢氧化锂、草酸锂、硝酸锂、醋酸锂中的一种或多种,其中li与总金属(ni+co+mn)的摩尔比为0.95~1.2:1。

10.进一步,步骤(4)中所述包覆元素为b、al、ti、w中的一种或多种,包覆元素在所述正极材料中所占质量百分比为0.05%

‑

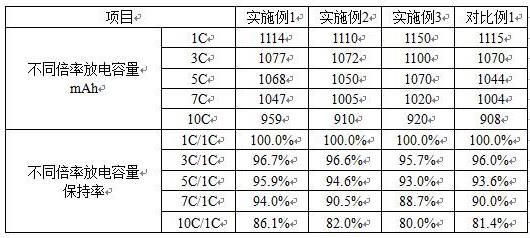

0.5%。

11.进一步,步骤(4)中所述包覆元素b的化合物为h3bo3、b2o3、li3bo3、libo2中的一种或多种,包覆元素al的化合物为al2o3、al(oh)3、lialo2、异丙醇铝中的一种或多种,包覆元素ti的化合物为tio2、异丙醇钛中的一种或多种,包覆元素w的化合物为wo3、li2wo4中的一种或多种。

12.本发明还提供了上述制备方法制得的一种均匀多孔结构的正极材料,所述正极材料的形貌是均匀多孔结构,即二次颗粒内部的孔隙在整个颗粒中均匀分散的结构,所述二次颗粒d50 为2

‑

15um,正极材料孔隙率为1.5%

‑

5%。

13.进一步,所述正极材料化学通式为li

a

ni

x

co

y

mn

(1

‑

x

‑

y

‑

z)

m

z

o2@n

b

o

c

,其中0.95≤a≤1.20,0.3≤x≤0.9,0≤y≤0.35,0.0001≤z≤0.05,x+y+z<1,0<b≤2,0<c≤3;m为al、zr、w、mg、ti、y中的一种或多种,n为b、al、ti、w中的一种或多种。

14.本发明具有如下有益效果:(1)与碱溶液相比,过渡金属离子ni

2+

、co

2+

、mn

2+

在草酸根溶液中的沉淀速率比较相近,使前驱体中各元素的含量和配比能够比较精确的受到控制,非常有利于提高正极材料的结构稳定性;与氢氧化物前驱体和碳酸盐前驱体相比,草酸盐前驱体中草酸根分子量较大,并且在前驱体中均匀分布,高温烧结过程中正极材料会放出大量气体,从而在颗粒内部生成分布均匀的孔隙,使正极材料呈均匀多孔结构。

15.(2)通过利用材料均匀多孔的特点,添加剂或锂盐进入孔内,提高了掺杂、混料、包覆的均匀性。通过高温烧结,使掺杂元素进入正极材料晶格中,起到稳定材料结构的作用,

可以提高材料的循环稳定性和热稳定性等;对正极材料表面进行包覆,减少了材料与电解液发生副反应,可以提高材料的存储、胀气、倍率、功率等性能。

16.(3)均匀多孔结构的正极材料,与电解液接触面积增大,缩短了锂离子扩散路径,在保证低钴含量低成本优势的同时,有效的提高材料的倍率性能和输出功率。

附图说明

17.图1是实施例1制备的正极材料的剖面;图2是对比例1制备的正极材料的剖面;图3是实施例1制备的正极材料中添加元素w的分布;图4是对比例1制备的正极材料中添加元素w的分布;图5是实施例与对比例制备的正极材料的软包电池的不同倍率放电容量保持率对比图;图6是实施例与对比例制备的正极材料的软包电池的不同条件放电dcr对比图。

具体实施方式

18.下面结合实施例对本发明做详细说明。

19.实施例1一种均匀多孔结构的正极材料li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2@al2o3&b2o3的制备方法,包括以下步骤:采用共沉淀法合成密实结构的镍钴锰草酸盐前驱体ni

0.5

co

0.2

mn

0.3

c2o4:用含有ni、co、mn的硫酸盐配制总金属离子浓度为2mol/l的混合金属盐溶液,ni、co、mn摩尔比为5:2:3,配制铵根离子浓度为5mol/l的氨水溶液,配制草酸根离子浓度为3mol/l的草酸铵溶液,然后分别加入到用纯水作为底液的反应釜中进行反应;反应过程中,温度控制在55℃,搅拌转速控制在800r/min,ph控制在10,反应釜内持续通入氮气;将得到的固液混合物进行过滤分离、洗涤、干燥后得到所述的密实结构的镍钴锰草酸盐前驱体ni

0.5

co

0.2

mn

0.3

c2o4。

20.将密实结构的草酸盐前驱体ni

0.5

co

0.2

mn

0.3

c2o4和wo3混合均匀,其中w与草酸盐前驱体中(ni+co+mn)的摩尔比为0.001:1,然后进行预烧结,500℃下保温5h,烧结气氛为空气,降温后得到掺杂w的均匀多孔结构的镍钴锰氧化物前驱体ni

0.499

co

0.2

mn

0.3

w

0.001

o。

21.将掺杂w的均匀多孔结构的镍钴锰氧化物前驱体ni

0.499

co

0.2

mn

0.3

w

0.001

o与碳酸锂进行均匀混合,其中li与总金属(ni+co+mn)的摩尔比为1.15:1,采用一段式控温烧结方式,900℃下保温10h,烧结气氛为空气,降温后破碎、粉碎,得到掺杂w的均匀多孔结构的镍钴锰酸锂li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2。

22.将掺杂w的均匀多孔结构的镍钴锰酸锂li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2与al2o3和h3bo3混合均匀,其中al、b在所述正极材料中所占质量百分比分别为0.1%和0.1%,然后进行二次烧结,500℃下保温5h,烧结气氛为空气,降温后过筛,最终得到掺杂w和包覆al、b的均匀多孔结构的镍钴锰酸锂正极材料li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2@al2o3&b2o3。

23.实施例2一种均匀多孔结构的正极材料li

1.1

ni

0.545

co

0.15

mn

0.30

mg

0.002

ti

0.002

y

0.001

o2@wo3的制备方法,包括以下步骤:

采用共沉淀法合成密实结构的镍钴锰草酸盐前驱体ni

0.55

co

0.15

mn

0.30

c2o4:用含有ni、co、mn的硫酸盐配制总金属离子浓度为2mol/l的混合金属盐溶液,ni、co、mn摩尔比为55:15:30,配制铵根离子浓度为5mol/l的氨水溶液,配制草酸根离子浓度为3mol/l的草酸溶液,然后分别加入到用纯水作为底液的反应釜中进行反应;反应过程中,温度控制在50℃,搅拌转速控制在600r/min,ph控制在11,反应釜内持续通入氮气;将得到的固液混合物进行过滤分离、洗涤、干燥后得到所述的密实结构的镍钴锰草酸盐前驱体ni

0.55

co

0.15

mn

0.30

c2o4。。

24.将密实结构的草酸盐前驱体ni

0.55

co

0.15

mn

0.30

c2o4和mgo、tio2、y2o

3、

混合均匀,其中mg、ti和y与草酸盐前驱体中(ni+co+mn)的摩尔比分别为0.002:1、0.002:1、0.001:1,然后进行预烧结,600℃下保温4h,烧结气氛为空气,降温后得到掺杂mg、ti和y的均匀多孔结构的镍钴锰氧化物前驱体ni

0.545

co

0.15

mn

0.30

mg

0.002

ti

0.002

y

0.001

o。

25.将掺杂mg、ti和y的均匀多孔结构的镍钴锰氧化物前驱体ni

0.545

co

0.15

mn

0.30

mg

0.002

ti

0.002

y

0.001

o与碳酸锂进行均匀混合,其中li与总金属(ni+co+mn)的摩尔比为1.10:1,采用一段式控温烧结方式,850℃下保温12h,烧结气氛为空气,降温后破碎、粉碎,得到掺杂mg、ti和y的均匀多孔结构的镍钴锰酸锂li

1.1

ni

0.545

co

0.15

mn

0.30

mg

0.002

ti

0.002

y

0.001

o2。

26.将掺杂mg、ti和y的均匀多孔结构的镍钴锰酸锂li

1.1

ni

0.545

co

0.15

mn

0.30

mg

0.002

ti

0.002

y

0.001

o2与wo3混合均匀,其中w在所述正极材料中所占质量百分比为0.3%,然后进行二次烧结,600℃下保温5h,烧结气氛为空气,降温后过筛,最终得到掺杂mg、ti、y和包覆w的均匀多孔结构的镍钴锰酸锂正极材料li

1.1

ni

0.545

co

0.15

mn

0.30

mg

0.002

ti

0.002

y

0.001

o2@wo3。

27.实施例3一种均匀多孔结构的正极材料li

1.08

ni

0.598

co

0.1

mn

0.3

zr

0.002

o2@al2o3&wo3的制备方法,包括以下步骤:采用共沉淀法合成密实结构的镍钴锰草酸盐前驱体ni

0.6

co

0.1

mn

0.3

c2o4:用含有ni、co、mn的硫酸盐配制总金属离子浓度为2mol/l的混合金属盐溶液,ni、co、mn摩尔比为6:1:3,配制铵根离子浓度为5mol/l的氨水溶液,配制草酸根离子浓度为3mol/l的草酸铵溶液,然后分别加入到用纯水作为底液的反应釜中进行反应;反应过程中,温度控制在55℃,搅拌转速控制在700r/min,ph控制在12,反应釜内持续通入氮气;将得到的固液混合物进行过滤分离、洗涤、干燥后得到所述的密实结构的镍钴锰草酸盐前驱体ni

0.6

co

0.1

mn

0.3

c2o4。

28.将密实结构的草酸盐前驱体ni

0.6

co

0.1

mn

0.3

c2o4和zro2混合均匀,其中zr与草酸盐前驱体中(ni+co+mn)的摩尔比分别为0.002:1,然后进行预烧结,550℃下保温6h,烧结气氛为空气,降温后得到掺杂zr的均匀多孔结构的镍钴锰氧化物前驱体ni

0.598

co

0.1

mn

0.3

zr

0.002

o。

29.将掺杂zr的均匀多孔结构的镍钴锰氧化物前驱体ni

0.598

co

0.1

mn

0.3

zr

0.002

o与碳酸锂进行均匀混合,其中li与总金属(ni+co+mn)的摩尔比为1.08:1,采用一段式控温烧结方式,800℃下保温12h,烧结气氛为空气,降温后破碎、粉碎,得到掺杂zr的均匀多孔结构的镍钴锰酸锂li

1.08

ni

0.598

co

0.1

mn

0.3

zr

0.002

o2。

30.将掺杂zr的均匀多孔结构的镍钴锰酸锂li

1.08

ni

0.598

co

0.1

mn

0.3

zr

0.002

o2与al2o3和wo3混合均匀,其中al、w在所述正极材料中所占质量百分比分别为0.1%和0.5%,然后进行二次烧结,450℃下保温8h,烧结气氛为空气,降温后过筛,最终得到掺杂zr和包覆al、w的均匀

多孔结构的镍钴锰酸锂正极材料li

1.08

ni

0.598

co

0.1

mn

0.3

zr

0.002

o2@al2o3&wo3。

31.对比例1和实施例相比,对比例1为一种实心结构的正极材料li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2@al2o3&b2o3,其制备方法,包括以下步骤:采用共沉淀法合成密实结构的镍钴锰氢氧化物前驱体ni

0.5

co

0.2

mn

0.3

(oh)2:用含有ni、co、mn的硫酸盐配制总金属离子浓度为2mol/l的混合金属盐溶液,ni、co、mn摩尔比为5:2:3,配制铵根离子浓度为5mol/l的氨水溶液,配制2mol/l的氢氧化钠溶液,然后分别加入到用纯水作为底液的反应釜中进行反应;反应过程中,温度控制在50℃,搅拌转速控制在700r/min,ph控制在11.5,反应釜内持续通入氮气;将得到的固液混合物进行过滤分离、洗涤、干燥后得到所述密实结构的镍钴锰氢氧化物前驱体ni

0.5

co

0.2

mn

0.3

(oh)2。

32.其它步骤同实施例1,即密实结构的镍钴锰氢氧化物前驱体ni

0.5

co

0.2

mn

0.3

(oh)2与添加剂wo3混合均匀,其中w与氢氧化物前驱体中(ni+co+mn)的摩尔比为0.001:1,然后进行预烧结,得到掺杂w的密实结构的镍钴锰氧化物前驱体ni

0.499

co

0.2

mn

0.3

w

0.001

o,再与碳酸锂混合进行一次烧结,得到掺杂w的密实结构的镍钴锰酸锂li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2,最后与添加剂al2o3和h3bo3混合进行二次烧结,最终得到掺杂w和包覆al、b的密实结构的镍钴锰酸锂正极材料li

1.15

ni

0.499

co

0.2

mn

0.3

w

0.001

o2@al2o3&b2o3。

33.实施例和对比例中正极材料的物化指标和电性能评价通过下述方式对所得到的正极材料的剖面形貌和孔隙率、添加元素均匀性、倍率性能和功率性能进行评价(1)剖面形貌和孔隙率通过氩离子抛面仪将正极材料剖开,用场发射电镜拍摄形貌;用image j软件对剖面sem进行处理,计算孔隙率。

34.(2)添加元素均匀性利用能谱仪对正极材料中的添加元素进行面扫。

35.(3)倍率性能将得到的正极材料制作成604062型软包电池,软包电池制备完成后进行常规的化成,将化成后的电池在室温下进行不同倍率放电测试,充电倍率统一为1c,放电倍率分别为1c、3c、5c、7c、10c,计算不同倍率放电容量保持率。

36.(4)功率性能将得到的正极材料制作成604062型软包电池,软包电池制备完成后进行常规的化成,将化成后的电池分别在常温和低温下进行放电dcr测试:常温1c充满电后,再1c放电到50%soc,静置1h后20c脉冲10s,再放电到10%soc,静置1h后10c脉冲10s;常温1c充满电后,再1c放电到50%soc,然后在低温

‑

20℃烘箱内静置2h后5c脉冲10s;计算不同条件下的dcr,计算公式为dcr=(静置结束电压

‑

脉冲放电后电压)/脉冲电流。

37.评价从附图1、2可以看出,实施例1制备的正极材料的剖面形貌是均匀多孔的,孔隙率为2.11%;而对比例1制备的正极材料的剖面形貌是密实的,孔隙率为0.54%。

38.从附图3、4可以看出,实施例1制备的正极材料中添加元素w的分布均匀,而对比例1制备的正极材料中添加元素w的分布不如实施例1均匀,局部元素含量较高。

39.表1不同倍率放电容量和保持率从表1和附图5可以看出,与对比例1实心结构的正极材料相比,按照本发明实施例1制备方法得到的均匀多孔的正极材料的倍率放电性能更好,大倍率放电容量保持率更高;而按照本发明实施例2、3制备方法得到的均匀多孔的正极材料,即使钴含量降低,但倍率性能仍接近对比例1实心结构的正极材料的水平。

40.表2放电dcr从表2和附图6可以看出,与对比例1实心结构的正极材料相比,按照本发明实施例1制备方法得到的均匀多孔的正极材料,在不同soc和温度下的dcr明显降低,即功率性能更好;而按照本发明实施例2、3制备方法得到的均匀多孔的正极材料,即使钴含量降低,但在不同soc和温度下的dcr仍低于对比例1实心结构的正极材料的水平,即功率性能未降低。

41.在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,以上所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。另外以上仅为本发明的部分实施例,而不是全部实施例,基于本发明中的实施例,本技术领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1