一种赤泥基碳化砖及其制备方法与流程

1.本发明涉及固废资源综合利用技术领域,尤其涉及一种赤泥基碳化砖及其制备方法。

背景技术:

2.赤泥是氧化铝生产过程中排放的固体废弃物,因含有较多的氧化铁,其外观颜色与赤色泥土相似而得名。赤泥产量大、碱性强、综合利用难度大,赤泥处置问题严重限制了氧化铝行业的可持续发展。为减少环境污染和提高资源利用率,赤泥的综合利用得到广泛研究,但是赤泥的无害化处置仍然是亟待解决的问题。

3.由于赤泥中含有大量的强碱性化学物质,稀释10倍后其ph值仍为11.25~11.50(原土为12以上),赤泥的强碱性导致赤泥对生物、金属、硅质材料均具有强烈的腐蚀性。高碱度的污水渗入地下或进入地表水,使水体ph值升高,超出国家规定的相应标准,甚至影响水中化合物的毒性,造成更为严重的水污染。一般认为碱含量为30~400mg/l是公共水源的适合范围,而赤泥废液的碱度高达26348mg/l,如此高碱度的赤泥附液进入水体,其污染不言而喻,赤泥对生态环境的不良影响必须给予高度的重视和认真的研究。堆存量不断增大的赤泥所造成的越来越严重的环境污染,已使赤泥综合利用成为炼铝工业一项急需解决的难题。

4.中国排放的赤泥主要为拜耳法赤泥,拜耳法的生产工艺特性导致拜耳法赤泥中具有多种碱性物质,其强碱性限制了赤泥在诸多领域的综合利用,降低拜耳法赤泥碱度成为了亟待解决的问题。

5.利用赤泥生产建筑材料是大量消耗赤泥最有效的方法。然而,赤泥中氧化钠质量分数一般为6%~12%,用其制备建材产品,易导致材料表面出现“泛霜”现象,严重影响材料性能,所以赤泥未经脱碱处理无法直接使用,这是实现赤泥综合利用的关键问题。

技术实现要素:

6.有鉴于此,有必要提供一种赤泥基碳化砖及其制备方法,用以解决现有技术中未经脱碱直接生产建筑材料表面容易出现“泛霜”现象,严重影响材料性能的技术问题。

7.本发明的第一方面提供一种赤泥基碳化砖的制备方法,包括以下步骤:

8.将碳化胶凝材料、赤泥、石硝、水、硅灰、水泥混合均匀后成型,随后通入含二氧化碳气体进行碳化,得到碳化砖。

9.本发明的第二方面提供一种赤泥基碳化砖,该赤泥基碳化砖通过本发明第一方面提供的赤泥基碳化砖的制备方法得到。

10.与现有技术相比,本发明的有益效果为:

11.本发明利用碳化养护处理技术,将赤泥体系中的碱性物质碳化生成稳定的碳酸盐,消除因碱性物质过多而引起的安定性不良等问题,并在碳化养护过程中加入可碳化物料,使所得碳化砖在短期内获得较高的强度,制备得到抗压强度、抗折强度均满足标准要求

的新型碳化砖;

12.本发明利用含二氧化碳气体解决赤泥处理难题,提高资源综合利用水平,降低生产成本,所得产品耐久性良好,使用过程中,可持续与环境中的二氧化碳发生缓慢反应,进一步提高产品性能。

具体实施方式

13.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

14.本发明的第一方面提供一种赤泥基碳化砖的制备方法,包括以下步骤:

15.将碳化胶凝材料、赤泥、石硝、水、矿物掺合料、水泥混合均匀后成型,随后通入含二氧化碳气体进行碳化,得到碳化砖。

16.本发明中,碳化气体co2溶于水后呈弱酸性,酸碱中和,降低赤泥的碱性;赤泥的强碱性有助于提高co2的溶解度,反作用于碳化反应,提高碳化砖的碳化程度。同时,将赤泥固化包裹在反应体系中,能够抑制赤泥中的碱及重金属离子的溶出。

17.本发明中,碳化胶凝材料为γ型硅酸二钙、硅酸一钙、钢渣粉、二硅酸三钙中的一种或多种,优选为钢渣粉。钢渣主要为转炉钢渣、平炉钢渣、高炉钢渣的一种或几种,其粒度80~350目。与其他碳化胶凝材料相比,钢渣粉具有成本低、易于获得的优势。

18.本发明中,赤泥为烧结法赤泥、拜耳法赤泥、混联法赤泥中的一种或几种,含水40%以下,优选15%~30%。

19.本发明中,石硝为碎石、建筑破碎料、砂子中的一种或几种,其粒径范围为5~20mm。

20.本发明中,矿物掺合料为硅灰、矿粉中的至少一种。本发明通过加入矿物掺合料,提高了结构密度和强度、降低材料的磨损率、增强抗侵蚀性。进一步地,硅灰的粒径小于200目,矿粉的粒度小于60目。

21.本发明中,水泥为普通硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥、氟铝酸盐水泥、磷酸盐水泥、以火山灰或潜在水硬性材料及其他活性材料为主要组分的水泥中的一种或几种。本发明中,通过加入水泥成型效果好,且能够提高初期强度。

22.本发明中,碳化胶凝材料与赤泥的质量比为1:(0.1~1.5),优选为1:(0.25~1.2),更进一步为1:(0.6~1)。若碳化胶凝材料与赤泥的比例过高,将导致综合成本增加,赤泥利用量减少;若碳化胶凝材料与赤泥的比例过低将导致碳化效果变差,产品指标不合格,该质量比范围内,具有最好的经济综合性能。

23.本发明中,碳化胶凝材料与水泥的质量比为1:(0.06~0.6),优选为1:(0.08~0.3),进一步优选为1:(0.08~0.1)。若碳化胶凝材料与水泥的比例过高,将导致胚体强度不高,完整性受影响;若碳化胶凝材料与水泥的比例过低,将导致综合成本增加、吸碳量降低。该质量比范围内,所得碳化砖具有最好的性能。

24.本发明中,石硝的加入量为碳化胶凝材料、赤泥、水泥总量的10%~25%,优选为18%~22%;矿物掺合料的加入量为碳化胶凝材料、赤泥、水泥总量的0%~10%,优选为5%~10%,更优选为5%~8%。

25.本发明的一些具体实施方式中,赤泥基碳化砖的原料按重量份计,包括:碳化胶凝材料400~600份、赤泥400~600份、石硝100~300份、水100~2000份、矿物掺合料70~115份、水泥50~100份。

26.本发明中,成型的方式可以为注浆成型或压制成型,本发明对此不做限制。

27.本发明中,水含量小于25%的砖坯可以直接进行碳化,水含量大于25%的砖坯需要烘至水含量小于25%后进行碳化。进一步地,控制碳化时砖坯含水量为15%~20%。碳化过程中,含水量过高将影响成型,阻碍二氧化碳向胚体内部扩散碳化;若含水量过低将导致成型松散,同时影响碳化效果。

28.在本发明的一些具体实施方式中,成型的方式为注浆成型。注浆成型时,需使粉体具有流动性,水固比大于1,优选为1~1.2;注浆成型后的砖坯在碳化之前需要烘至水含量小于25%。

29.在本发明的一些具体实施方式中,成型的方式为压制成型。压制成型时,无需使粉体具有流动性,水固比为0.1~0.25,更进一步为0.15~0.2;压制成型后的砖坯中粉体颗粒排列更加紧密,它们之间通过范德华力和氢键作用维持压制砖坯的初始强度,且碳酸化后也更容易获得强度。进一步地,成型压力为1~20mpa,进一步为5~15mpa,更进一步为9~10mpa,保压时间为10~20s。

30.本发明中,含二氧化碳气体可以为工业尾气或二氧化碳气体,本发明对此不做限制,但含二氧化碳气体中二氧化碳的浓度需大于10%,进一步地,二氧化碳浓度为15%~99.99%。

31.本发明中,碳化条件为:碳化压力(co2分压)为0.05mpa~1.50mpa,进一步为0.05~1mpa,更进一步为0.1~0.4mpa,更进一步为0.4mpa;相对湿度为20%~98%,进一步为50%~98%,更进一步为65%;碳化温度为25~60℃,进一步为40~45℃;碳化时间为1~72h,进一步为24~72h。

32.在本发明的一些具体实施方式中,上述赤泥基碳化砖的制备方法,包括以下步骤:

33.s1、将钢渣粉、赤泥、石硝、水、矿物掺合料、水泥搅拌均匀,在砖机模具中压制成型或注浆成型,得到砖坯;

34.s2、将水含量小于25%的砖坯放在碳化设备中进行碳化,得到碳化砖。该过程中,若砖坯水含量大于25%,需预先烘至水含量小于25%后再进行碳化。

35.本发明的第二方面提供一种赤泥基碳化砖,该赤泥基碳化砖通过本发明第一方面提供的赤泥基碳化砖的制备方法得到。

36.实施例1

37.本实施例提供了一种赤泥基碳化砖的制备方法,包括以下步骤:

38.(1)将钢渣粉500份、赤泥500份、石硝200份、水170份、硅灰70份、普通硅酸盐水泥50份搅拌均匀;

39.(2)采用400吨压制240*115*53标准砖,保压10s,一次性可压制32块,成型后通过机械臂进行码垛,砖坯含水17%,通入浓度为25%含二氧化碳气体进行碳化,相对湿度为65%、碳化压力为0.1mpa,碳化温度为40℃,碳化时间分别控制1h、2h、12h、24h、48h、72h不等,测试指标如表1。

40.表1

41.项目1h2h12h24h48h72h抗折/mpa0.80.91.93.13.63.8抗压/mpa3.25.49.314.516.318.2浸出液ph11.0310.828.938.638.408.38

42.备注:未碳化的赤泥砖浸出液ph为11.50。

43.实施例2

44.本实施例提供了一种赤泥基碳化砖的制备方法,包括以下步骤:

45.(1)将钢渣粉600份、赤泥400份、石硝200份、水170份、硅灰70份、普通硅酸盐水泥50份搅拌均匀;

46.(2)采用400吨压制240*115*53标准砖,保压20s,一次性可压制32块,成型后通过机械臂进行码垛,砖坯含水15%,通入浓度为25%含二氧化碳气体进行碳化,相对湿度为65%、碳化压力为0.2mpa,碳化温度为45℃,碳化时间分别控制1h、2h、12h、24h、48h、72h不等,测试指标如表2。

47.表2

48.项目1h2h12h24h48h72h抗折/mpa0.951.052.13.43.83.9抗压/mpa4.75.911.216.818.919.6浸出液ph10.9510.728.738.418.228.21

49.备注:未碳化的赤泥砖浸出液ph为11.28。

50.实施例3

51.本实施例提供了一种赤泥基碳化砖的制备方法,包括以下步骤:

52.(1)将钢渣粉600份、赤泥400份、石硝200份、水170份、硅灰70份、普通硅酸盐水泥50份搅拌均匀;

53.(2)采用400吨压制240*115*53标准砖,保压20s,一次性可压制32块,成型后通过机械臂进行码垛,砖坯含水15%,通入浓度为25%含二氧化碳气体进行碳化,相对湿度为65%、碳化压力为0.4mpa,碳化温度为45℃,碳化时间分别控制1h、2h、12h、24h、48h、72h不等,测试指标如表3。

54.表3

55.项目1h2h12h24h48h72h抗折/mpa0.991.73.23.74.14.2抗压/mpa5.26.715.918.219.921.2浸出液ph10.7910.568.618.338.208.19

56.备注:未碳化的赤泥砖浸出液ph为11.28。

57.通过实施例2和实施例3对比可以看出,较大的碳化压力有利于提高碳化砖的抗压和抗折强度;同时,碳化初期,还有利于提高co2对砖坯中赤泥的脱碱效果,降低浸出液ph。

58.对比例1

59.本对比例与实施例1的区别仅在于,制备赤泥基碳化砖的原料,按重量份计,包括:赤泥1050份、石硝200份、水170份、硅灰70份。成型和碳化工艺与实施例1完全一致。

60.表4

61.项目1h2h12h24h48h72h抗折/mpa0.040.050.070.090.090.08抗压/mpa0.60.60.81.21.11.1浸出液ph11.8911.8911.7311.6911.7011.68

62.备注:未碳化的赤泥砖浸出液ph为11.94。

63.通过对比例1与实施例1的结果对比可知,仅以赤泥为原料碳化,形成的制品强度极低,且浸出液碱性强。

64.对比例2

65.本对比例与实施例1的区别仅在于,制备赤泥基碳化砖的原料,按重量份计,包括:钢渣粉550份、赤泥500份、石硝200份、水170份、硅灰70份。成型和碳化工艺与实施例1完全一致。

66.表5

67.项目1h2h12h24h48h72h抗折/mpa0.821.33.03.33.94.0抗压/mpa4.76.112.615.516.518.6浸出液ph10.8310.798.918.638.508.39

68.备注:未碳化的赤泥砖浸出液ph为11.53。

69.通过对比例2与实施例1的结果对比可知,未加水泥,仅加入钢渣粉所得制品具有较高的碳化强度,但坯体强度低,码垛机码垛过程中破碎率高,导致成品完成度降低,影响产品质量。

70.对比例3

71.本对比例与实施例1的区别仅在于,制备赤泥基碳化砖的原料,按重量份计,包括:钢渣粉350份、赤泥500份、石硝200份、水170份、硅灰70份、普通硅酸盐水泥200份。成型和碳化工艺与实施例1完全一致。

72.表6

73.项目1h2h12h24h48h72h抗折/mpa0.620.942.32.83.13.4抗压/mpa2.93.87.99.912.813.3浸出液ph11.7611.7310.1410.039.89.7

74.备注:未碳化的赤泥砖浸出液ph为11.89。

75.通过对比例3与实施例1的结果对比可知,若水泥与钢渣粉的比例过高,将导致碳化砖强度下降、浸出液ph上升。

76.对比例4

77.本对比例与实施例1的区别仅在于,制备赤泥基碳化砖的原料,按重量份计,包括:赤泥1000份、石硝200份、水170份、硅灰70份、普通硅酸盐水泥50份。成型和碳化工艺与实施例1完全一致。

78.表7

79.项目1h2h12h24h48h72h抗折/mpa0.710.710.900.940.951.01抗压/mpa0.60.713.14.04.14.5浸出液ph11.8811.7311.0110.9310.8910.83

80.备注:未碳化的赤泥砖浸出液ph为11.90。

81.通过对比例4与实施例1的结果对比可知,仅加入水泥和赤泥,不加入钢渣,将导致碳化砖强度显著下降、浸出液ph显著上升。

82.对比例5

83.本对比例与实施例1的区别仅在于,制备赤泥基碳化砖的原料,按重量份计,包括:钢渣粉800份、赤泥200份、石硝200份、水170份、硅灰70份、普通硅酸盐水泥50份。成型和碳化工艺与实施例1完全一致。

84.表8

85.项目1h2h12h24h48h72h抗折/mpa1.31.63.54.64.95.0抗压/mpa4.96.712.919.521.523.6浸出液ph10.8510.198.908.138.108.06

86.备注:未碳化的赤泥砖浸出液ph为11.01。

87.通过对比例5与实施例1的结果对比可知,钢渣粉与赤泥的比例增加,将进一步提高碳化砖的力学性能、降低浸出液ph,但会增加成本。

88.对比例6

89.本对比例与实施例1的区别仅在于,制备赤泥基碳化砖的原料,按重量份计,包括:钢渣粉500份、赤泥500份、石硝200份、水170份、普通硅酸盐水泥50份。成型和碳化工艺与实施例1完全一致。

90.表9

91.项目1h2h12h24h48h72h抗折/mpa0.620.731.72.63.13.3抗压/mpa2.62.98.814.515.916.7浸出液ph11.2210.9810.019.439.148.99

92.备注:未碳化的赤泥砖浸出液ph为11.47。

93.通过对比例6与实施例1的结果对比可知,硅粉的加入有利于提高碳化砖的力学性能、降低浸出液ph。

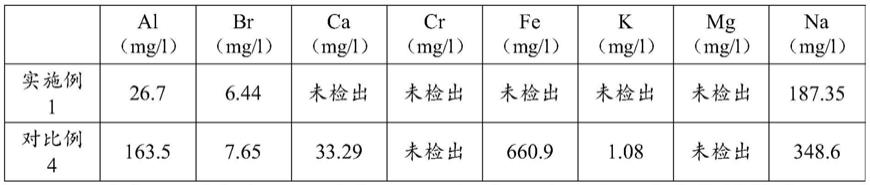

94.按照《固体废物浸出毒性浸出方法水平振荡法hj557-2010》对上述实施例1和对比例4所得碳化砖进行重金属离子的溶出性能测试,结果见表10。

95.表10

[0096][0097]

通过表10的数据可以看出,加入钢渣后进行碳化反应能够将赤泥固化包裹在反应体系中,并显著抑制赤泥中的重金属离子溶出。

[0098]

本发明采用酸性气体中和法来实现赤泥碱度处理,并综合利用工业尾气中的二氧化碳,主要机理是利用酸碱中和反应,来消耗掉赤泥中的碱性物质,达到脱碱效果。使用co2对砖坯中赤泥进行湿法碳化脱碱,通过控制反应温度、时间、压力使co2进入反应体系,打破赤泥浆料的碱溶解平衡,并与其中部分亚稳态的结合碱反应,生成可溶性盐溶于液体脱除,同时配方中的赤泥固化剂与二氧化碳反应,生成具有一定抗压、抗折强度的固化成分,把赤泥固化包裹在反应体系中,不仅有效的利用赤泥的碱性吸收更多的尾气中的二氧化碳,而且可以获得一定强度的碳化产品,解决赤泥的利用问题。使用工业生产废气中的co2,原料成本低且契合绿色环保的理念,是一种无害化赤泥脱碱处理措施,可以和资源化利用同时进行,最终将赤泥变成可利用的制砖材料。

[0099]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1