一种钨尾矿基地聚物的制备方法

1.本发明涉及建筑材料的制备技术,具体是一种钨尾矿基地聚物的制备方法。

背景技术:

2.地聚物是一类由硅氧四面体与铝氧四面体形成的无机聚合结构胶凝材料,最早由法国j

·

davidovits教授在二十世纪七十年代末研发,由于这类材料具有三维网络状聚合结构,因此物理化学性质稳定,具有强度高、耐高温、耐酸碱腐蚀等优异性能,因此地聚物用于作为建筑材料具有十分巨大的应用潜力。

3.钨尾矿是钨矿在选矿过程中产生的主要固体废弃物,由于钨矿中有价金属含量较低,导致选矿过程中钨矿利用率较低,产生大量的钨尾矿。目前我国钨尾矿的堆积量已经达到了3000万t以上,大量钨尾矿的堆积不仅占用土地,并且还会污染环境,后续对堆存钨尾矿的管理也要不断支出费用,大量堆积的钨尾矿亟需处理。因此利用钨尾矿来制备地聚物,能解决钨尾矿的堆积污染问题,具有积极的环境与经济效益。

4.传统的地聚物制备方式主要是利用碱性激发剂溶液对铝硅酸盐固体原料进行激发从而制得地聚物,但碱性激发剂溶液需要进行现场配置,由于该碱性激发剂溶液具有较强的腐蚀性,给地聚物制备工人带来高度危险,制备工人容易被强碱腐蚀烧伤,另外过量的碱性激发剂易在地聚物中残留,从而使地聚物出现泛碱现象,影响地聚物性能。因此,难以得到大力推广应用。近年来,研究人员开始采用“直接加水”一体化方式制备,以取代传统制备方法。

5.文献1,专利cn201110050194.2公开了一种类地聚合物水泥及其制备方法,将石煤提钒尾矿与固体碱氢氧化物混合球磨后,在温度为300~600℃煅烧2~4h。由于石煤提钒尾矿中硅含量较高,因此需要加入其它原料调节制备地聚物原料si/al的比。将煅烧后产物再与固体铝酸钠、超细活性微硅粉和偏高岭土混合得到类地聚物水泥。向类地聚物水泥直接加水搅拌制得地聚物,地聚物固化28d后抗压强度为50mpa。该制备方法虽然能够消除传统制备方法中现场配置液态碱性激发剂带来的腐蚀危险性,但该方法制备的地聚物强度偏低,同时煅烧后产物与种类繁多的原料混合配制,导致操作工序多而复杂,混合物成分不易控制,因此,也难以大力推广应用。

6.文献2,李涛在发表文章“加水一体化合成钨尾矿基地聚合物研究”(《矿产综合利用》,2019,(1):83

‑

87)中公开了利用na2co3与钨尾矿混合进行煅烧改性,将钨尾矿/na2co3(质量比)=5/1配比混合后在600℃煅烧1h,得到改性钨尾矿,再将改性钨尾矿与10wt%硅酸钠粉末、一定量的偏高岭土进行混合后得到地聚物前驱体,向前驱体中加入蒸馏水搅拌,并在20mpa压力下压制10s成型,成型后的样品养护7d后抗压强度约为18.78mpa。该方式制备的地聚物强度很低,没有实际应用价值。另外改性钨尾矿后期与偏高岭土和硅酸钠粉末混合配制,也存在操作工序多而复杂,混合物成分不易控制等问题。

7.由于钨尾矿中铝、硅化物具有结晶程度高、反应活性低的特点,现有技术制备的地聚物强度很低。因此如何高效活化钨尾矿,研发简单、安全便捷、可操作性强的工艺,利用钨

尾矿制备具有良好力学性能的地聚物,对解决钨尾矿的堆积污染问题,具有积极的环境与经济意义。

技术实现要素:

8.本发明的目的是提供一种钨尾矿基地聚物的制备方法。采用“加水一体化”的方式,以钨尾矿和粉煤灰为主要原料制备地聚物。将na2co3分别与钨尾矿和粉煤灰进行焙烧活化处理,分别生成以活性较好的na

6.8

(al

6.3

si

9.7

o

32

)为主要物相的焙烧产物(其中的na

6.8

(al

6.3

si

9.7

o

32

)溶于水形成简单的硅酸盐与铝酸盐),将两种焙烧产物研磨后混合均匀,直接加水混合搅拌,通过制样养护制备具有较高力学性能的钨尾矿基地聚物,解决钨尾矿的堆积污染问题。

9.本发明的技术方案:

10.一种钨尾矿基地聚物的制备方法,包括如下步骤:

11.(1)首先把钨尾矿、粉煤灰和na2co3分别研磨成粉末,再将钨尾矿粉末、粉煤灰粉末分别和na2co3粉末混合后分别进行煅烧,得到两种煅烧产物;

12.(2)将步骤(1)得到的两种煅烧产物分别研磨成粉末,然后混合均匀成地聚物前驱体;

13.(3)在步骤(2)的地聚物前驱体中加入水形成浆体并搅拌5~30min后注入模具,在10~20mpa压力下压制10~30s后脱模,然后密封并在90℃温度下养护15~24h,得到钨尾矿基地聚物;

14.室温下固化28d后钨尾矿基地聚物的抗压强度在110mpa以上。

15.所述步骤(1)中钨尾矿与粉煤灰的质量比为10∶4~10,钨尾矿与na2co3质量比、粉煤灰与na2co3质量比均为10∶2~10。

16.所述步骤(1)中钨尾矿粉末、粉煤灰粉末与na2co3粉末的煅烧温度均为700~1000℃,煅烧时间1~3h。

17.所述步骤(1)中的两种煅烧产物是以活性较好的na

6.8

(al

6.3

si

9.7

o

32

)为主要物相的煅烧产物。

18.所述步骤(1)中钨尾矿粉末、粉煤灰粉末和na2co3粉末的粒径均在100目以下。

19.所述步骤(2)中两种煅烧产物研磨后的粒径均在100目以下。

20.所述步骤(3)中地聚物前驱体与水的质量比为10:2~5。

21.本发明的有益效果:

22.室温下固化28d后钨尾矿基地聚物的抗压强度在110mpa以上,详见表1。现有利用钨尾矿制备地聚物技术,制备的地聚物强度较低,如文献2的地聚物抗压强度仅18.78mp,难以推广应用。本发明利用na2co3分别与钨尾矿和粉煤灰进行煅烧活化处理,以活性较好na

6.8

(al

6.3

si

9.7

o

32

)为主要物相的二种煅烧产物的混合物为原料,直接加水搅拌,通过制样养护制备地聚物。本发明的地聚物抗压强度在养护至28天后,最低抗压强度可达110mpa,详情见表1。抗压性能优异,为实现钨尾矿大量利用,解决钨尾矿的堆积污染问题,提供了强有力的技术支持。

23.去除了危险工序,传统地聚物制备工艺中由于碱性激发剂溶液需要现场配置,且碱性激发剂溶液具有较强的腐蚀性,制备工人容易被强碱腐蚀烧伤。本发明消除了这一高

危因素,本发明利用na2co3对钨尾矿及粉煤灰焙烧活化后进行混合得到地聚物铝硅酸盐前驱体,通过向铝硅酸盐前驱体中直接加水混合并养护后,即可得到抗压性能优异的地聚物。

24.本发明除无需现场配置碱性激发剂溶液外,还省去了文献2中煅烧后产物需要加入固体硅酸钠粉末以及一定量的偏高岭土等种类繁多的原料,解决了操作复杂,混合物成分不易控制,难以推广的问题。

25.本发明的制备过程更加安全、简单、方便、可操作性强。

具体实施方式

26.实施例1

27.一种钨尾矿基地聚物制备方法:

28.(1)将钨尾矿、粉煤灰和na2co3分别研磨,过100目筛,得到粒径100目以下的粉末,取100克钨尾矿粉末和40克na2co3粉末混合均匀,100克粉煤灰粉末与40克na2co3粉末混合均匀;再将钨尾矿粉末和na2co3粉末混合物在800℃下煅烧1h,粉煤灰粉末与na2co3粉末混合物在900℃下煅烧1h,备用;

29.(2)将步骤(1)得到的两种煅烧产物分别装入球磨机中磨细,过100目筛,得到粒径100目以下的粉末,然后混合均匀成地聚物前驱体;

30.(3)在步骤(2)的地聚物前驱体中加入水,水与地聚物前驱体质量比1:4,搅拌5min后使其充分混合形成浆体,将浆体倒入模具中,并以15mpa压力压制15s后脱模,利用塑料薄膜将其密封放置在90℃环境下养护24h即得到钨尾矿基地聚物,再置于室温下固化至3d、7d、28d后进行抗压强度测试,测试结果见表1。

31.实施例2

32.一种钨尾矿基地聚物制备方法:

33.(1)将钨尾矿、粉煤灰和na2co3分别研磨,过100目筛,得到粒径100目以下的粉末。取100克钨尾矿粉末和40克na2co3粉末混合均匀,100克粉煤灰粉末与40克na2co3粉末混合均匀;再将钨尾矿粉末和na2co3粉末混合物在900℃下煅烧1h,粉煤灰粉末与na2co3粉末混合物在1000℃下煅烧1h,备用;

34.(2)将步骤(1)得到的两种煅烧产物分别装入球磨机中磨细,过100目筛,得到粒径100目以下的粉末,然后混合均匀成地聚物前驱体;

35.(3)在步骤(2)的地聚物前驱体中加入水,水与地聚物前驱体质量比1:4,搅拌5min后使其充分混合形成浆体,将浆体倒入模具中,并以15mpa压力压制15s后脱模,利用塑料薄膜将其密封放置在90℃环境下养护24h即得到钨尾矿基地聚物,再置于室温下固化至3d、7d、28d后进行抗压强度测试,测试结果见表1。

36.实施例3

37.一种钨尾矿基地聚物制备方法:

38.(1)将钨尾矿、粉煤灰和na2co3分别研磨,过100目筛,得到粒径100目以下的粉末,取100克钨尾矿粉末和30克na2co3粉末混合均匀,100克粉煤灰粉末与50克na2co3粉末混合均匀;再将钨尾矿粉末和na2co3粉末混合物在800℃下煅烧1h,粉煤灰粉末与na2co3粉末混合物在900℃下煅烧1h,备用;

39.(2)将步骤(1)得到的两种煅烧产物分别装入球磨机中磨细,过100目筛,得到粒径

100目以下的粉末,然后混合均匀成地聚物前驱体;

40.(3)在步骤(2)的地聚物前驱体中加入水,水与地聚物前驱体质量比1:4,搅拌5min后使其充分混合形成浆体,将浆体倒入模具中,并以15mpa压力压制15s后脱模,利用塑料薄膜将其密封放置在90℃环境下养护24h即得到钨尾矿基地聚物,再置于室温下固化至3d、7d、28d后进行抗压强度测试,测试结果见表1。

41.实施例4

42.一种钨尾矿基地聚物制备方法:

43.(1)将钨尾矿、粉煤灰和na2co3分别研磨,过100目筛,得到粒径100目以下的粉末,取100克钨尾矿粉末和30克na2co3粉末混合均匀,80克粉煤灰粉末与40克na2co3粉末混合均匀;再将钨尾矿粉末和na2co3粉末混合物在800℃下煅烧1h,粉煤灰粉末与na2co3粉末混合物在900℃下煅烧1h,备用;

44.(2)将步骤(1)得到的两种煅烧产物分别装入球磨机中磨细,过100目筛,得到粒径100目以下的粉末,然后混合均匀成地聚物前驱体;

45.(3)在步骤(2)的地聚物前驱体中加入水,水与地聚物前驱体质量比1:4,搅拌5min后使其充分混合形成浆体,将浆体倒入模具中,并以15mpa压力压制15s后脱模,利用塑料薄膜将其密封放置在90℃环境下养护24h即得到钨尾矿基地聚物,再置于室温下固化至3d、7d、28d后进行抗压强度测试,测试结果见表1。

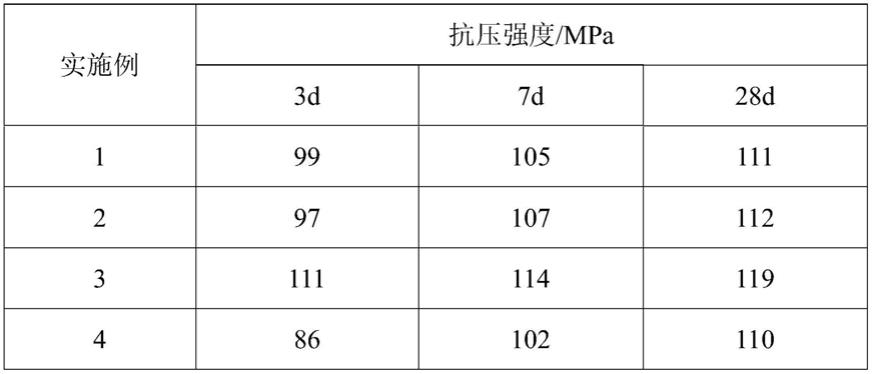

46.表1各实施例制得钨尾矿基地聚物的抗压强度测试结果:

[0047][0048]

由表1中抗压强度数据可知,本发明的钨尾矿基地聚物抗压强度在固化至28d后,最低抗压强度可达110mpa以上,抗压性能优异。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1