轻质陶瓷自保温墙板及其制备方法和应用与流程

1.本发明属于建筑材料技术领域,具体涉及一种轻质陶瓷自保温墙板及其制备方法和应用。

背景技术:

2.大力推广装配式建筑是我国建筑业今后的重要发展方向,而外围护体系的优劣是决定装配式建筑性能好坏的关键。现有混凝土框架结构外墙一般由独立的主体结构和保温层组成,以满足建筑外墙多种功能性的要求,但由于主体结构材料和保温材料的各项性能相差甚远,外墙整体耐久性等性能难以统一,当受外界环境因素的作用时,保温材料与主体结构材料之间的结合也容易受到影响,从而缩短建筑外墙的使用寿命。因此,墙体自保温技术因其具有整体性好、耐久性好、可一体化施工等特点,故面临良好的机遇和巨大的发展空间。

3.轻质陶瓷自保温墙板是近几年研发的新型绿色产品,具有低能耗、隔热保温、耐火、隔音和耐久性好等优点,是目前我国在能源紧缺和建筑节能大背景下,替代传统墙体材料最理想的选择,是实现隔热保温与结构一体化技术的理想材料。

4.可利用固体废弃物作为制备轻质陶瓷的主要原料,是发泡陶瓷产业可持续发展的一个重要因素,不仅可以大量消耗工业固体废弃物、变废为宝,全面提高固废综合利用水平,又能节约土地、降低企业废渣维护成本,并大大降低有毒有害物质浸出对环境造成的污染,社会、经济、环境效益显著。

技术实现要素:

5.针对现有技术中的不足,本发明的目的是提供一种轻质陶瓷自保温墙板及其制备方法和应用。

6.为达到上述目的,本发明的解决方案是:

7.目的之一,本发明提供了一种轻质陶瓷自保温墙板,其包括保温层和装饰层。

8.其中,保温层包括如下重量份的组分:

[0009][0010][0011]

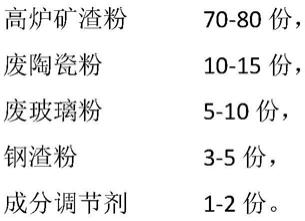

装饰层包括如下重量份的组分:

[0012][0013]

优选地,保温层中的固废选自高硅铝污泥、废瓷砖、装修垃圾、废陶瓷、红砖、废玻璃或废卫生洁具中的一种以上。

[0014]

优选地,保温层中的发泡剂选自碳粉或碳化硅(sic,cas:409-21-2)中的一种以上。

[0015]

优选地,保温层中的助熔剂为硼砂(na2b4o7·

10h2o)。

[0016]

优选地,保温层中的稳泡剂为磷酸钠(na3po4·

12h2o,cas:7601-54-9)。

[0017]

优选地,保温层和装饰层中的成分调节剂选自长石或废玻璃中的一种以上。

[0018]

目的之二,本发明提供了一种上述的轻质陶瓷自保温墙板的制备方法,其包括如下步骤:

[0019]

(1)、保温层的制备:将15-20份高炉渣、5-10份钢渣、70-80份固废、0.5-1.5份发泡剂、2-4份助熔剂、3-5份稳泡剂和1-2份成分调节剂处理为100-200目细干粉料,然后搅拌混合,得到混合粉料;将混合粉料进行烧结,得到保温层;

[0020]

(2)、装饰层的制备:70-80份高炉矿渣粉、10-15份废陶瓷粉、5-10份废玻璃粉、3-5份钢渣粉和1-2份成分调节剂常温下搅拌混合均匀,得到粉料;粉料以(0.5-1):1的水灰比制成浆料,喷涂在耐火模具的表面,脱模,得到装饰层;

[0021]

(3)、将装饰层和保温层一起进行烧结,然后经磨光后进行预先选定的装饰图案的3d打印,得到轻质陶瓷自保温墙板。

[0022]

优选地,步骤(1)中,搅拌的时间为5-8min。

[0023]

优选地,步骤(1)中,烧结的过程为:(a)预热阶段:8-10℃/min加热速率从室温升温至400℃;(b)熔融阶段:以5-8℃/min加热速率升温至900℃;(c)发泡阶段:以3-5℃/min升温至发泡温度1150-1170℃,保温60-70min;(d)降温阶段:以15-20℃/min的速率降至室温。

[0024]

目的之三,本发明提供了一种上述的轻质陶瓷自保温墙板在建筑墙体自保温领域、外墙保温装饰一体板、装配式隔墙或屋顶的隔热防水层中的应用。

[0025]

由于采用上述方案,本发明的有益效果是:

[0026]

与现有轻质陶瓷相比,本发明的轻质陶瓷自保温墙板的原料采用高炉渣、钢渣和固废等物质,具有制备方法简单、节能利废、附加值高、经济合理的特点,是一种防水、防火、耐老化的墙体材料,故本发明的轻质陶瓷自保温墙板具有力学性能好、吸水率低、饰面耐紫外老化性能好等特点。本发明的轻质陶瓷自保温墙板主要应用于建筑墙体自保温领域,也可用于外墙保温装饰一体板、装配式隔墙、屋顶的隔热防水层等。

具体实施方式

[0027]

本发明提供了一种轻质陶瓷自保温墙板及其制备方法和应用。基于原材料的成分

特征,将固体废弃物、发泡剂、助熔剂、稳泡剂和成分调节剂进行配合比设计,采用平摊工艺通过适宜的烧结制度进行烧结,切割成规定尺寸的板材,利用3d打印技术,最终形成轻质陶瓷自保温墙板。

[0028]

《轻质陶瓷自保温墙板》

[0029]

本发明的轻质陶瓷自保温墙板由保温层和装饰层两个部分组成。

[0030]

其中,保温层包括如下重量份的组分:

[0031][0032]

装饰层包括如下重量份的组分:

[0033][0034]

其中,保温层中的固废选自高硅铝污泥、废瓷砖、装修垃圾、废陶瓷、红砖、废玻璃或废卫生洁具中的一种以上。加入固废的目的是引入发泡陶瓷原料所需的sio2、al2o3等成分。

[0035]

保温层中的发泡剂选自碳粉或sic中的一种以上。加入发泡剂的目的是在烧结过程中,发泡剂与主要原料会在其相应的发泡温度下发生化学反应,生成大量挥发性气体,温度下降后形成密闭的气孔。

[0036]

保温层中的助熔剂为na2b4o7·

10h2o。加入助熔剂的目的是降低发泡陶瓷原材料的熔化温度。

[0037]

保温层中的稳泡剂为na3po4·

12h2o。加入稳泡剂的目的是避免发泡陶瓷在烧结过程中出现坍塌和溶洞现象,提高发泡陶瓷的强度。

[0038]

保温层和装饰层中的成分调节剂选自长石或废玻璃中的一种以上。加入成分调节剂的目的是进行原料成分微调,提高发泡陶瓷板的烧结质量。

[0039]

《轻质陶瓷自保温墙板的制备方法》

[0040]

本发明的轻质陶瓷自保温墙板的制备方法包括如下步骤:

[0041]

(1)、保温层的制备:将15-20份高炉渣、5-10份钢渣、70-80份固废、0.5-1.5份发泡剂、2-4份助熔剂、3-5份稳泡剂和1-2份成分调节剂分别先破碎后利用球磨机粉磨,得到100-200目细干粉料,然后机械搅拌混合,得到混合粉料;将混合粉料平摊并进行烧结,得到

保温层;

[0042]

(2)、装饰层的制备:70-80份高炉矿渣粉、10-15份废陶瓷粉、5-10份废玻璃粉、3-5份钢渣粉和1-2份成分调节剂搅拌混合,得到粉料;粉料以(0.5-1):1的水灰比制成浆料,喷涂在耐火模具的表面,脱模,得到装饰层;

[0043]

(3)、将装饰层和保温层一起进行烧结,然后经磨光后进行预先选定的装饰图案的3d打印,得到轻质陶瓷自保温墙板。

[0044]

其中,在步骤(1)中,保温层中的各组分可以分别先预处理为细干粉料,再进行混合;也可以保温层中的各组分先混合,再处理为细干粉料。

[0045]

在步骤(1)中,机械搅拌的时间可以为5-8min,优选为8min。

[0046]

在步骤(1)中,烧结的过程为:(a)预热阶段:8-10℃/min加热速率从室温升温至400℃;(b)熔融阶段:以5-8℃/min加热速率升温至900℃;(c)发泡阶段:以3-5℃/min升温至发泡温度1150-1170℃,保温60-70min;(d)降温阶段:以15-20℃/min的速率将炉膛温度降低至室温或自然降至室温。

[0047]

《轻质陶瓷自保温墙板的应用》

[0048]

本发明的轻质陶瓷自保温墙板可以在建筑墙体自保温领域、外墙保温装饰一体板、装配式隔墙或屋顶的隔热防水层中得以应用。

[0049]

下面结合实施例对本发明的技术内容做进一步的说明。下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0050]

实施例1:

[0051]

本实施例的轻质陶瓷自保温墙板由保温层和装饰层两个部分组成。

[0052]

其中,保温层包括如下重量份的组分:

[0053][0054][0055]

装饰层包括如下重量份的组分:

[0056]

[0057]

本实施例的轻质陶瓷自保温墙板的制备方法包括如下步骤:

[0058]

(1)、保温层的制备:将15份高炉渣、8份钢渣、70份高硅铝污泥、1份碳化硅、2份na2b4o7·

10h2o、3份na3po4·

12h2o和1份长石分别先破碎后利用球磨机粉磨,加工处理为100目细干粉料,然后混合机械搅拌8min,得到混合粉料;将混合粉料平摊并进行烧结,得到保温层。

[0059]

(2)、装饰层的制备:74份高炉矿渣粉、13份废陶瓷粉、8份废玻璃粉、3份钢渣粉和2份长石搅拌混合,得到粉料;粉料以0.5:1的水灰比制成浆料,喷涂在耐火模具的表面,脱模,得到装饰层。

[0060]

(3)、将装饰层和保温层一起进行烧结,然后经磨光后进行预先选定的装饰图案的3d打印,得到轻质陶瓷自保温墙板。

[0061]

其中,在步骤(1)中,烧结的过程为:(a)预热阶段:8℃/min加热速率从室温升温至400℃;(b)熔融阶段:以5℃/min加热速率升温至900℃;(c)发泡阶段:以5℃/min升温至发泡温度1170℃,保温60min;(d)降温阶段:以15℃/min的速率将炉膛温度降低至室温或自然降至室温。

[0062]

实施例2:

[0063]

本实施例的轻质陶瓷自保温墙板由保温层和装饰层两个部分组成。

[0064]

其中,保温层包括如下重量份的组分:

[0065][0066][0067]

装饰层包括如下重量份的组分:

[0068][0069]

本实施例的轻质陶瓷自保温墙板的制备方法包括如下步骤:

[0070]

(1)、保温层的制备:将20份高炉渣、10份钢渣、80份废瓷砖、1.5份碳粉、4份na2b4o7·

10h2o、5份na3po4·

12h2o和2份废玻璃分别先破碎后利用球磨机粉磨,加工处理为200目细干粉料,然后混合机械搅拌6min,得到混合粉料;将混合粉料平摊并进行烧结,得到保温层。

[0071]

(2)、装饰层的制备:73份高炉矿渣粉、13份废陶瓷粉、8份废玻璃粉、4.5份钢渣粉

和1.5份废玻璃搅拌混合,得到粉料;粉料以1:1的水灰比制成浆料,喷涂在耐火模具的表面,脱模,得到装饰层。

[0072]

(3)、将装饰层和保温层一起进行烧结,然后经磨光后进行预先选定的装饰图案的3d打印,得到轻质陶瓷自保温墙板。

[0073]

其中,在步骤(1)中,烧结的过程为:(a)预热阶段:10℃/min加热速率从室温升温至400℃;(b)熔融阶段:以8℃/min加热速率升温至900℃;(c)发泡阶段:以3℃/min升温至发泡温度1150℃,保温70min;(d)降温阶段:以20℃/min的速率将炉膛温度降低至室温或自然降至室温。

[0074]

实施例3:

[0075]

本实施例的轻质陶瓷自保温墙板由保温层和装饰层两个部分组成。

[0076]

其中,保温层包括如下重量份的组分:

[0077][0078]

装饰层包括如下重量份的组分:

[0079][0080]

本实施例的轻质陶瓷自保温墙板的制备方法包括如下步骤:

[0081]

(1)、保温层的制备:将20份高炉渣、5份钢渣、70份废陶瓷、1.5份碳化硅、2份na2b4o7·

10h2o、3份na3po4·

12h2o和2份长石分别先破碎后利用球磨机粉磨,加工处理为150目细干粉料,然后混合机械搅拌5min,得到混合粉料;将混合粉料平摊并进行烧结,得到保温层。

[0082]

(2)、装饰层的制备:72份高炉矿渣粉、15份废陶瓷粉、10份废玻璃粉、3份钢渣粉和1份长石搅拌混合,得到粉料;粉料以0.8:1的水灰比制成浆料,喷涂在耐火模具的表面,脱模,得到装饰层。

[0083]

(3)、将装饰层和保温层一起进行烧结,然后经磨光后进行预先选定的装饰图案的3d打印,得到轻质陶瓷自保温墙板。

[0084]

其中,在步骤(1)中,烧结的过程为:(a)预热阶段:9℃/min加热速率从室温升温至400℃;(b)熔融阶段:以7℃/min加热速率升温至900℃;(c)发泡阶段:以4℃/min升温至发

泡温度1160℃,保温60min;(d)降温阶段:以18℃/min的速率将炉膛温度降低至室温或自然降至室温。

[0085]

为表明本发明制备得到的轻质陶瓷自保温墙板具有力学性能好、吸水率低、饰面耐紫外老化性能好等特点,现将实施例1至实施例3制备得到的轻质陶瓷自保温墙板进行性能测试,具体如下:

[0086]

表1

[0087][0088]

目前常用的《蒸压加气混凝土砌块》gb/t 11968-2020中规定了干密度级别为b06时,强度级别最高为a5.0,即砌块的抗压强度≥5.0mpa。由表1可知,本发明的轻质陶瓷自保温墙板抗压强度>10mpa,断裂荷载>1000n、2h体积吸水率<3%、a级防火和耐紫外光老化,是一种具有高强、防水、防火、耐紫外老化等优异综合性能的墙体材料。

[0089]

上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1