一种Eu的制作方法

一种eu

3+

掺杂微晶玻璃及其制备方法和应用

技术领域

1.本技术涉及稀土化合物掺杂的光功能微晶玻璃技术领域,特别是涉及一种利用yf3稀土化合物促进eu

3+

掺杂微晶玻璃及其制备方法和应用。

背景技术:

2.微晶玻璃又被称为玻璃陶瓷,是特定组分的基础玻璃,是通过控制析晶时间和温度得到的一种固体材料。微晶玻璃具有很多优异的性能,比如低热膨胀系数、高弹性、高硬度、优异的化学稳定性等优点,一直是近50年研究的热点之一。微晶玻璃研究领域众多,比如:光功能、磁功能、化学固化、机械强度等。其中光功能微晶玻璃在电子通信、航天航空、生物医药、遥感探测等领域都有广泛的运用。

3.稀土掺杂微晶玻璃是一种新型光功能材料,由于稀土离子4f能级具有丰富的能级结构,并且能级跃迁频率高,能极差小,是近-中红外光源的重要基质材料。同时,稀土离子一般优先进入低声子能量的氟化物(如caf2、srf2、baf2等)纳米晶中,抑制多声子弛豫。因此,caf2等氟化物成为稀土掺杂的首选基质。

4.微晶玻璃中常加入tio2、p2o5等作为晶核剂加速纳米析晶,但是tio2、p2o5等传统的成核剂会使氟化物纳米晶团聚,造成稀土离子在氟化物纳米晶中浓度过高,容易引起浓度淬灭,进而影响稀土离子发光性能。为了解决这个问题,本技术利用光学惰性稀土化合物yf3共掺活性稀土离子eu

3+

降低活性稀土离子在氟化物的有效浓度,抑制团聚。使微晶纳米晶与玻璃相均匀分布,提高稀土离子光学性能。在众多稀土离子掺杂的体系中,很少有利用yf3作为成核剂促进稀土离子掺杂的文献报道。

技术实现要素:

5.本技术的目的在于提供一种微晶玻璃及其制备方法和应用,以提高活性稀土离子进入氟化物晶格,并且有效调控稀土离子在氟化物晶格中的有效浓度,得到发光性能好的微晶玻璃。具体技术方案如下:

6.本技术的第一方面提供了一种eu

3+

掺杂的微晶玻璃,所述微晶玻璃包含基础玻璃和掺杂成分,所述基础玻璃各组分的摩尔百分比为:sio2:40~60mol%,al2o3:10~30mol%,mf2:20~30mol%,其中m选自mg、ca、ba或sr中的任一种;以基础玻璃的总摩尔数为基准,掺杂成分的加入量为:eu

3+

:0.1~1mol%,yf3:1~2mol%。

7.本技术的第二方面提供了本技术第一方面的微晶玻璃的制备方法,其包括以下步骤:

8.按照所述微晶玻璃的摩尔百分比称取所述各原料,充分混匀,得到混合料;

9.将所述混合料高温熔化,得到熔体;

10.将所述熔体成型,随后进行退火;

11.将退火后的玻璃进行热处理,得到eu

3+

掺杂的微晶玻璃。

12.本技术的第三方面提供了本技术第一方面的微晶玻璃或本技术第二方面的制备

方法所制备的微晶玻璃在激光探测器及原子能工业中的用途。

13.本技术提供了一种微晶玻璃及其制备方法和应用,本技术的微晶玻璃拥有较高的化学稳定性,又具有低能量氟化物抑制交叉弛豫,均匀性良好,发光效率高;采用本技术微晶玻璃的制备方法获得的微晶玻璃组分易得、成本低廉,适合在工业放大生产。当然,实施本技术的任一产品或方法并不一定需要同时达到以上所述的所有优点。

附图说明

14.为了更清楚地说明本技术的技术方案,下面对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的实施例。

15.图1为本技术实施例1~3和对比例1、对比例2退火后母玻璃的x射线衍射(xrd)图谱;

16.图2为本技术实施例1~3和对比例1、对比例2淬火后母玻璃的差示扫描量热法(dsc)曲线图;

17.图3为本技术实施例1~3和对比例1、对比例2微晶玻璃在620℃晶化3小时的xrd图谱;

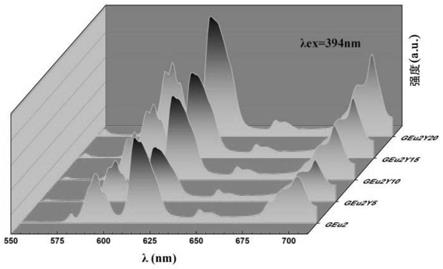

18.图4为本技术实施例1~3和对比例1、对比例2微晶玻璃在620℃晶化3小时的发射光谱(pl)图;

19.图5为本技术实施例1~3和对比例1、对比例2微晶玻璃在620℃晶化3小时的激发光谱(ple)图;

20.图6为本技术实施例eu

3+

光致发光机理图。

具体实施方式

21.为使本技术的目的、技术方案、及优点更加清楚明白,以下参照附图和实施例,对本技术进一步详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员所获得的所有其他技术方案,都属于本技术保护的范围。

22.本技术的第一方面提供了一种eu

3+

掺杂的微晶玻璃,所述微晶玻璃包含基础玻璃和掺杂成分,所述基础玻璃各组分的摩尔百分比为:sio2:40~60mol%,al2o3:10~30mol%,mf2:20~30mol%,其中m选自mg、ca、ba或sr中的任一种;以基础玻璃的总摩尔数为基准,掺杂成分的加入量为:eu

3+

:0.1~1mol%,yf3:1~2mol%。

23.其中,所述基础玻璃各组分的摩尔百分比之和为100%。

24.本技术的一种实施方案中,基础玻璃各组分的摩尔百分比为:sio2:50~60mol%,al2o3:20~30mol%,mf2:20~25mol%;以基础玻璃的总摩尔数为基准,掺杂成分的加入量为:eu

3+

:0.2~0.6mol%,yf3:1~2mol%。

25.本技术的一种实施方案中,微晶玻璃发光时的激发光波长为200~800nm;发射光波长为550~720nm。

26.发明人发现,稀土离子一般优先进入低声子能量的氟化物(如caf2、srf2、baf2等)纳米晶中,抑制多声子弛豫。因此,caf2等氟化物成为稀土掺杂的首选基质。在稀土掺杂的

微晶玻璃基质中,采用氟氧微晶玻璃兼具了氟化物的低声子能量和氧化物玻璃基质的较好的化学机械与热稳定性优点。

27.本技术提供的微晶玻璃,利用稀土化合物yf3充当成核剂,由特定摩尔百分比的基础玻璃各组分和掺杂成分构成,所有玻璃组分易得、成本低廉,由氧化物和氟化物组合的微晶玻璃组分不仅具有较高的化学稳定性,还具有低能量氟化物抑制交叉弛豫,得到的微晶玻璃均匀性良好。

28.本技术的第二方面提供了一种eu

3+

掺杂的微晶玻璃的制备方法,包括以下步骤:

29.按照所述微晶玻璃的摩尔百分比称取所述各原料,充分混匀,得到混合料;

30.将所述混合料高温熔化,得到熔体;

31.将所述熔体成型,随后进行退火;

32.将退火后的玻璃进行热处理,得到eu

3+

掺杂的微晶玻璃。

33.本技术的一种实施方案中,所述混合料是在氧化铝坩埚中高温熔化,并盖上刚玉盖子,熔化温度为1400~1500℃,熔化保温时间1~2小时。增加刚玉盖子可以减少氟化物在加热过程的挥发,进而保护实验人员健康,保护环境。发明人发现采用本技术特定的熔化温度和熔化时间,可以使混合料熔化更充分,形成均匀的、无气泡的、并符合成形要求的玻璃液。

34.本技术的一种实施方案中,所述成型为将所述熔体倒在预热的铜板上进行,所述铜板的预热温度为300~500℃。

35.本技术的一种实施方案中,所述退火的退火温度为500~600℃,退火时间为2~5小时。通过退火,可以消除或减少玻璃中热应力到允许值,提高了玻璃的强度和热稳定性。

36.本技术的一种实施方案中,所述热处理的温度为700~750℃,热处理的时间为2~5小时。

37.在本技术中,对原料混合的方式不做限制,只要能够实现本技术的目的即可,示例性的,可以采用混料机对原料进行混合;退火后得到的eu

3+

掺杂的微晶玻璃,可以根据需要进行切割、磨抛,本技术对此不做限定,本领域技术人员可根据需要进行相应的处理。

38.在本技术中,发明人发现,析晶处理后eu

3+

从高声子能量的si-o环境进入低声子能量ca-f环境中,由于eu

3+

能量跃迁包含有电偶极跃迁和磁偶极跃迁,且电偶极跃迁与eu

3+

所处环境有关,当eu

3+

进入对称性较高的caf2纳米晶中,提高电偶极跃迁,有效降低多声子造成的无辐射跃迁,使eu

3+

微晶玻璃发光强度有效提高。

39.发明人还发现,随着yf3充当成核剂的浓度提高,caf2纳米晶逐渐长大,使更多的eu

3+

可以进入低声子能量caf2纳米晶中,有效提高eu

3+

进入低声子能量caf2纳米晶中的有效浓度,进一步提高其发光效率。

40.本技术的第三方面提供了本技术第一方面所述的微晶玻璃或第二方面所述的制备方法所制备的微晶玻璃在激光探测器及原子能工业中的用途。

41.本技术提供的微晶玻璃,制备方法简单,熔融温度和晶化温度可控,氟化物挥发少,生产成本低等优点,使其在激光探测器及原子能工业具有应用前景。

42.以下,举出实施例及对比例来对本技术进行更具体地说明。各种的试验及评价按照下述的方法进行。

43.实施例1

44.本实施例中微晶玻璃各组分的摩尔百分比为sio2:55mol%,al2o3:20mol%,caf2:25mol%,eu2o3:0.2mol%,yf3:1mol%;

45.按上述摩尔百分数分别准确称取各组分:sio2:66.08g,al2o3:40.78g,caf2:39.04g,eu2o3:1.4g,yf3:2.91g,全部装入混料罐中在混料机上混料24小时,得到混合料;

46.将上述得到的混合料倒入氧化铝坩埚并加刚玉盖子,再置于高温炉中,以5℃/min升温速率升至1450℃保温1小时,得到熔体;

47.将熔体倒入钢模中成型,再迅速转移至550℃退火炉中退火3小时,待温度自然降至室温,得到的玻璃块记作pg-geu2y

10

,测得xrd图谱如图1所示;

48.将pg-geu2y

10

玻璃块切割成2cm

×

2cm

×

2cm小块若干,选择其中一块经过研磨机研磨成150目粉末测得dsc曲线如图2所示。根据图2测得pg-geu2y

10

的dsc曲线表明,其620℃的析晶峰为caf2析晶峰;

49.根据caf2析晶峰的位置,将pg-geu2y

10

玻璃块放入马弗炉以5℃/min升温速率升温到620℃保温3小时得到微晶玻璃记作geu2y

10

,测得xrd图谱如图3所示。

50.实施例2

51.本实施例中微晶玻璃各组分的摩尔百分比为sio2:55mol%,al2o3:20mol%,caf2:25mol%,eu2o3:0.2mol%,yf3:1.5mol%;

52.按上述摩尔百分数分别准确称取各组分:sio2:66.08g,al2o3:40.78g,caf2:39.04g,eu2o3:1.4g,yf3:4.37g,全部装入混料罐中在混料机上混料24小时,得到混合料;

53.将上述得到的混合料倒入氧化铝坩埚并加刚玉盖子,再置于高温炉中,以5℃/min升温速率升至1450℃保温1小时,得到熔体;

54.将熔体倒入钢模中成型,再迅速转移至550℃退火炉中退火3小时,待温度自然降至室温,得到的玻璃块记作pg-geu2y

15

,测得xrd图谱如图1所示;

55.将pg-geu2y

15

玻璃块切割成2cm

×

2cm

×

2cm小块若干,选择其中一块经过研磨机研磨成150目粉末测得dsc曲线如图2所示。根据图2测得pg-geu2y

15

的dsc曲线表明,其620℃的析晶峰为caf2析晶峰;

56.根据caf2析晶峰的位置,将pg-geu2y

15

玻璃块放入马弗炉以5℃/min升温速率升温到620℃保温3小时得到微晶玻璃记作geu2y

15

,测得xrd图谱如图3所示。

57.实施例3

58.本实施例中微晶玻璃各组分的摩尔百分比为sio2:55mol%,al2o3:20mol%,caf2:25mol%,eu2o3:0.2mol%,yf3:2mol%;

59.按上述摩尔百分数分别准确称取各组分:sio2:66.08g,al2o3:40.78g,caf2:39.04g,eu2o3:1.4g,yf3:5.83g,全部装入混料罐中在混料机上混料24小时,得到混合料;

60.将上述得到的混合料倒入氧化铝坩埚并加刚玉盖子,再置于高温炉中,以5℃/min升温速率升至1450℃保温1小时,得到熔体;

61.将熔体倒入钢模中成型,再迅速转移至550℃退火炉中退火3小时,待温度自然降至室温,得到的玻璃块记作pg-geu2y

20

,测得xrd图谱如图1所示;

62.将pg-geu2y

20

玻璃块切割成2cm

×

2cm

×

2cm小块若干,选择其中一块经过研磨机研磨成150目粉末测得dsc曲线如图2所示。根据图2测得pg-geu2y

20

的dsc曲线表明,其620℃的析晶峰为caf2析晶峰;

63.根据caf2析晶峰的位置,将pg-geu2y

20

玻璃块放入马弗炉以5℃/min升温速率升温到620℃保温3小时得到微晶玻璃记作geu2y

20

,测得xrd图谱如图3所示。

64.实施例4

65.本实施例中微晶玻璃各组分的摩尔百分比为sio2:40mol%,al2o3:30mol%,caf2:30mol%,eu2o3:0.2mol%,yf3:1.5mol%。

66.按上述摩尔百分数分别准确称取各组分:sio2:66.08g,al2o3:40.78g,caf2:39.04g,eu2o3:1.4g,yf3:4.37g,全部装入混料罐中在混料机上混料24小时,得到混合料。

67.除了上述提及的组分改变外,其余步骤与实施例1相同,得到的微晶玻璃记作geu2y’15

。

68.对比例1

69.本实施例中微晶玻璃各组分的摩尔百分比为sio2:55mol%,al2o3:20mol%,caf2:25mol%,eu2o3:0.2mol%;

70.按上述摩尔百分数分别准确称取各组分:sio2:66.08g,al2o3:40.78g,caf2:39.04g,eu2o3:1.4g,全部装入混料罐中在混料机上混料24小时,得到混合料;

71.将上述得到的混合料倒入氧化铝坩埚并加刚玉盖子,再置于高温炉中,以5℃/min升温速率升至1450℃保温1小时,得到熔体;

72.将熔体倒入钢模中成型,再迅速转移至550℃退火炉中退火3小时,待温度自然降至室温,得到的玻璃块记作pg-geu2,测得xrd图谱如图1所示;

73.将pg-geu2玻璃块切割成2cm

×

2cm

×

2cm小块若干,选择其中一块经过研磨机研磨成150目粉末测得dsc曲线如图2所示。根据图2测得pg-geu2的dsc曲线表明,其620℃的析晶峰为caf2析晶峰;

74.根据caf2析晶峰的位置,将pg-geu2玻璃块放入马弗炉以5℃/min升温速率升温到620℃保温3小时得到微晶玻璃记作geu2,测得xrd图谱如图3所示。

75.对比例2

76.本实施例中微晶玻璃各组分的摩尔百分比为sio2:55mol%,al2o3:20mol%,caf2:25mol%,eu2o3:0.2mol%,yf3:0.5mol%;

77.按上述摩尔百分数分别准确称取各组分:sio2:66.08g,al2o3:40.78g,caf2:39.04g,eu2o3:1.4g,yf3:0.73g,全部装入混料罐中在混料机上混料24小时,得到混合料;

78.将上述得到的混合料倒入氧化铝坩埚并加刚玉盖子,再置于高温炉中,以5℃/min升温速率升至1450℃保温1小时,得到熔体;

79.将熔体倒入钢模中成型,再迅速转移至550℃退火炉中退火3小时,待温度自然降至室温,得到的玻璃块记作pg-geu2y5,测得xrd图谱如图1所示;

80.将pg-geu2y5玻璃块切割成2cm

×

2cm

×

2cm小块若干,选择其中一块经过研磨机研磨成150目粉末测得dsc曲线如图2所示。根据图2测得pg-geu2y5的dsc曲线表明,其620℃的析晶峰为caf2析晶峰;

81.根据caf2析晶峰的位置,将pg-geu2y5玻璃块放入马弗炉以5℃/min升温速率升温到620℃保温3小时得到微晶玻璃记作geu2y5,测得xrd图谱如图3所示。

82.本技术采用熔融法成功制备了eu

3+

掺杂的含yf3稀土化合物的微晶玻璃,实施例1~3分别为掺杂1mol%yf3、1.5mol%yf3、2mol%yf3得到的微晶玻璃,实施例4与实施例2相

比仅改变了基础玻璃组分,yf3的掺杂量与实施例2相同,从实施例4得到的微晶玻璃geu2y’15

的dsc测试得知,620℃的析晶峰为caf2析晶峰,测试微晶玻璃geu2y’15

的xrd结果显示caf2的晶相峰较明显,与实施例2的geu2y

15

微晶玻璃展现的晶相峰强大致一样,这表明适当的改变基础玻璃组分对caf2析晶影响不大。同时,测得实施例4的微晶玻璃geu2y’15

的光学性能与实施例2的微晶玻璃geu2y

15

类似。

83.由图1可以看出实施例1~3和对比例1、对比例2退火后的母玻璃没有明显的衍射峰存在,都呈现无定形态,没有晶体析出;由图3可以看出实施例1~3和对比例1、对比例2中经过热处理后得到的微晶玻璃有明显的衍射峰的存在,实施例1~3的微晶玻璃随着yf3从1mol%增加到2mol%,衍射峰较对比例1、对比例2明显增强,说明随着yf3从1mol%增加到2mol%,微晶玻璃中析出了caf2晶体。

84.实施例1~3和对比例1、对比例2的微晶玻璃的pl光谱和ple光谱如图4和图5所示,图4为实施例1~3和对比例1、对比例2得到的微晶玻璃在394nm激发下的pl光谱,分别在593nm、612nm、700nm处有较强发光,其中在612nm的发光强度最高,通过实施例对比还可以看出随着yf3从1mol%增加到2mol%,微晶玻璃的发光强度逐渐增强,均高于对比例1、对比例2,说明随着yf3从1mol%增加到2mol%,微晶玻璃光学性能越来越好;图5为实施例1~3和对比例1、对比例2得到的微晶玻璃的ple光谱,监控波长为612nm,在394nm处有较强发光,通过实施例对比还可以看出随着yf3从1mol%增加到2mol%,微晶玻璃的发光强度逐渐增强,均高于对比例1、对比例2,也说明了随着yf3从1mol%增加到2mol%,微晶玻璃光学性能越来越好。从以上结果得出,1mol%~2mol%yf3可以提高微晶玻璃中eu

3+

的含量,进而提高其光学性能。

85.eu

3+

光致发光机理图见图6,处于基态最低振动能级的荧光物质分子经λ=394nm波长的入射光照射,吸收了和它所具有的特征频率相一致的光线后跃迁到高激发态,经振动弛豫,电子跃迁回激发态的最低振动能级,再跃迁回基态,并产生荧光。

86.综上所述,本技术中yf3作为晶核剂可以调控氟化物纳米晶中eu

3+

分布及浓度,防止浓度过高引起发光淬灭。本技术中玻璃组分即具有氟化物的低声子能量又具有氧化物玻璃基质的化学稳定性,是稀土离子掺杂的有效基质材料。本技术随yf3添加量的升高,eu

3+

在氟化物中的发光效率更高,荧光衰减更慢等优点,可以在激光探测方面得到运用。

87.以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1