一种利于提高散热性的氮化镓外延生长方法

1.本发明涉及半导体技术领域,具体涉及一种利于提高散热性的氮化镓外延生长方法。

背景技术:

2.氮化镓作为宽禁带半导体材料,其具禁带宽度大,载流子迁移率高等优点,因此氮化镓特别适用于制作高耐压、高功率密度、高可靠性的功率电子或微波器件,也可广泛运用于新能源汽车、半导体照明等领域。

3.目前氮化镓的商业化生长一般采用氢化物气相外延(hvpe),主要是因为hvpe法生长的速度快且单晶质量较好,而工艺步骤相对简单,经济效益好。现阶段氮化镓材料的hvpe生长有两大类途径:一种途径是同质外延,即在氮化镓单晶衬底上进行外延生长,其优点是氮化镓外延层质量高,位错低,能够充分发挥氮化镓的材料性能,但目前氮化镓衬底稀缺,价格昂贵,严重制约了氮化镓的工业生产与应用,且氮化镓的导热性较差(其导热系数几乎与散热性不佳的硅相当),这制约了氮化镓在大功率电器上面的应用。另一种途径是异质外延,选用的衬底一般为蓝宝石、硅或者碳化硅衬底,但由于氮化镓与上述三种衬底间存在大的晶格失配和热失配,因此氮化镓外延层存在较大的位错、缺陷和应力,不容易长厚,且生长结束时在降温过程中容易开裂,此外蓝宝石、硅虽然成本较低,但散热性差,不利于氮化镓在高功率上的应用。碳化硅虽然导热好(导热系数为370w/(m

·

k)),但目前成本也高,比单晶硅片贵约1000倍,且与氮化镓热失配严重,致使氮化镓存在较大的应力,影响氮化镓性能的发挥。

技术实现要素:

4.本发明所要解决的技术问题是:目前行业采用的hvpe方法中,无论是同质外延,还是异质外延,普遍存在衬底成本高及导热性差等弊端,制约了氮化镓器件的大规模应用,本发明提供了解决上述问题的一种利于提高散热性的氮化镓外延生长方法,解决了氮化镓器件中散热性差这一难题,有助于氮化镓在高频高功率场景下的应用。

5.本发明通过下述技术方案实现:

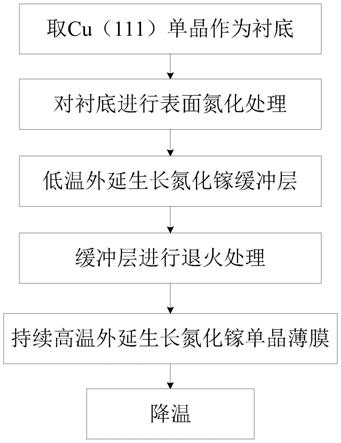

6.一种利于提高散热性的氮化镓外延生长方法,包括以下步骤:

7.步骤1:取cu(111)单晶作为衬底;

8.步骤2:对衬底进行表面氮化处理;

9.步骤3:在氮化处理后的衬底上,低温外延生长氮化镓缓冲层;

10.步骤4:对缓冲层进行退火处理;

11.步骤5:在退火处理后的缓冲层上,持续高温外延生长氮化镓单晶薄膜;

12.步骤6:降温,获得氮化镓外延薄膜。

13.由于cu的导热系数为401w/(m

·

k),具有极好的散热性能。本发明通过在导热性好的cu衬底上进行氮化处理,有利于表面形成成核中心,增加低温氮化镓缓冲层与cu衬底的

黏附。氮化镓缓冲层是为了缓解氮化镓的高温生长层与cu衬底的晶格失配,有助于提升高温氮化镓生长层的晶体质量,降低位错密度。氮化镓缓冲层的退火处理是为了使缓冲层发生一定的重结晶,削弱晶界特征,降低缓冲层的表面粗糙度,为后续高温氮化镓的外延生长奠定基础。在生长结束时,随着缓慢地降温,由于cu的延展性很好,可充分释放氮化镓外延层的内部应力,降低了薄膜的裂片率。此外,cu(111)的表面三维能量势垒比(110)或者(100)的表面三维能量势垒要大,因而在cu(111)表面生长氮化镓的会优先形成多层台阶,这种多层台阶利于氮化镓的成核、释放应力和降低位错。

14.相比较现有的氮化镓生长技术,本发明具有成本低、导热性好、良率高等特点,解决了现阶段氮化镓基芯片器件中散热性差、制备成本高等难题。

15.进一步优选,所述步骤1中,cu(111)单晶的厚度为100μm~500μm。

16.进一步优选,所述步骤2中,氮化处理包括以下步骤:采用氮等离子体清洗,通入高纯n2,在常温密闭环境下,持续处理5min~10min。

17.进一步优选,所述步骤2中,氮化处理包括以下步骤:采用hvpe工艺,温度设定为800℃~1000℃,压力设置为300torr~760torr,持续通入氨气,处理时间为5min~10min。

18.进一步优选,所述步骤3中,低温外延生长氮化镓缓冲层包括以下步骤采用hvpe工艺,温度设定为600℃~850℃,压力设置为400torr~760torr,v/iii设定为50~150,生长时间为5min~30min。此外,温度设定更优选为650℃~700℃;压力设置更优选为600torr;v/iii设定更优选为100。

19.进一步优选,所述步骤3中,氮化镓缓冲层的厚度为50nm~500nm。

20.进一步优选,所述步骤4中,对缓冲层进行退火处理包括以下步骤:采用hvpe工艺,温度设定为850℃~950℃,通入的气氛为n2,压力保持在500torr~760torr之间,退火时间为10min~30min。

21.进一步优选,所述步骤5中,高温外延生长氮化镓单晶薄膜包括以下步骤:采用hvpe工艺,生长温度设定为1010℃~1050℃,压力设定为500torr~760torr,v/iii设定为10~80,生长时间为60min~180min。

22.进一步优选,所述步骤5中,外延生长获得的氮化镓单晶薄膜的厚度为100μm~300μm。

23.进一步优选,所述步骤6中,降温至室温,降温时间为40min~100min,通入载气为n2。

24.本发明具有如下的优点和有益效果:

25.本发明提供的一种工艺简单、低成本、高导热的氮化镓外延生长方法,其核心是采用导热与延展性好的单晶cu作为衬底,解决常规无论是采用氮化镓衬底、硅还是蓝宝石衬底的散热性不佳的问题,弥补了氮化镓导热上的短板;cu衬底的造价成本与氮化镓、碳化硅、蓝宝石等相比又有非常明显的降低,有助于氮化镓器件的产业化与经济效益;在生长结束时,随着缓慢降温,由于cu的延展性很好,可充分释放氮化镓外延层的内部应力,降低了薄膜的裂片率,解决了在碳化硅、蓝宝石、硅衬底上异质外延易裂片这一难题。此外,首先通过氮化处理,能够让低温氮化镓缓冲层顺利地在cu衬底上生长;在生长完缓冲层之后,又通过退火手段,降低了缓冲层的位错和表面粗糙度,为高温氮化镓的生长层的打好基础,最终获得了平整性高的氮化镓单晶薄膜。

附图说明

26.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

27.图1为本发明实施例的氮化镓外延生长方法流程图。

28.图2为采用本发明实施例的氮化镓外延生长方法获得的氮化镓外延薄膜的结构示意图。

29.附图中标记及对应的零部件名称:

30.100-cu(111)单晶衬底,101-低温氮化镓缓冲层,102-高温氮化镓外延层。

31.图3为本发明实施例2制备的氮化镓外延薄膜的阴极荧光光谱图;

32.图4为本发明实施例2制备的氮化镓外延薄膜的sem图;

33.图5为本发明实施例2制备的氮化镓外延薄膜的单晶xrd图;

34.图6为本发明实施例2制备的氮化镓外延薄膜的afm图;

35.图7为本发明实施例2制备的氮化镓外延薄膜的高倍sem图;

36.图8为本发明实施例2制备的氮化镓外延薄膜的eds图;其中,(a)表示n元素分布图,(b)表示ga元素分布图。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

38.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的材料或方法。

39.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

40.实施例1

41.本实施例提供了一种利于提高散热性的氮化镓外延生长方法,如图1所示,具体如下所示:

42.步骤1:取厚度为250μm的cu(111)单晶作为衬底;

43.步骤2:对衬底进行表面氮化处理,具体处理方法为:

44.采用氮等离子体清洗,通入高纯n2,在25℃常温密闭环境下,持续处理10min。n2等离子体清洗的优点是:一方面是n等离子体会不断轰击衬底表面,使之快速氮化;另一方面,由于n等离子体的高速轰击,能够清洗到cu衬底表面吸附的水汽和沾染的有机物。

45.步骤3:在氮化处理后的衬底上,低温外延生长氮化镓缓冲层,具体处理方法为:

46.采用hvpe工艺,温度设定为680℃,压力设置为600torr,v/iii设定为100,生长时间为8min;最终生长的氮化镓缓冲层的厚度为100nm。

47.步骤4:对缓冲层进行退火处理,具体处理方法为:

48.采用hvpe工艺,温度设定为950℃,通入的气氛为高纯n2(7n),压力保持在760torr之间,退火时间为30min。

49.步骤5:在退火处理后的缓冲层上,持续高温外延生长氮化镓单晶薄膜,具体处理方法为:

50.采用hvpe工艺,生长温度设定为1030℃,压力设定为550torr,这是因为低压有助于氮化镓薄膜的横向生长,同时v/iii设定为10,v/iii越低越有助于ga原子的迁移,从而有利于横向生长,生长时间为150min。最终,外延生长获得氮化镓单晶薄膜的厚度为200μm。

51.步骤6:降温,获得平整的氮化镓外延薄膜。

52.降温时间为40min,降温过程中通入载气为n2,降温至室温完成后,整体的结构如图2所示。

53.实施例2

54.本实施例提供了一种利于提高散热性的氮化镓外延生长方法,如图1所示,具体如下所示:

55.步骤1:取厚度为150μm的cu(111)单晶作为衬底;

56.步骤2:对衬底进行表面氮化处理,具体处理方法为:

57.采用hvpe工艺,温度设定为850℃,压力设置为760torr,持续通入氨气(纯度7n),表面氮化时间不宜过长,避免产生过多成核心点,因此氮化处理时间一般控制在10min以内,本实施例处理时间为6min。

58.步骤3:在氮化处理后的衬底上,低温外延生长氮化镓缓冲层,具体处理方法为:

59.采用hvpe工艺,温度设定为680℃,压力设置为700torr,v/iii设定为50,生长时间为10min;最终生长的氮化镓缓冲层的厚度为150nm。

60.步骤4:对缓冲层进行退火处理,具体处理方法为:

61.采用hvpe工艺,温度设定为1000℃,通入的气氛为高纯n2(7n),压力保持在760torr之间,退火时间为15min。

62.步骤5:在退火处理后的缓冲层上,持续高温外延生长氮化镓单晶薄膜,具体处理方法为:

63.采用hvpe工艺,生长温度设定为1020℃,压力设定为740torr,比正常大气压略低,同时v/iii设定为20,生长时间为100min。最终,外延生长获得氮化镓单晶薄膜的厚度为130μm。

64.步骤6:降温,获得平整的氮化镓外延薄膜。

65.降温时间为60min,降温过程中通入载气为n2,降温至室温完成后,整体的结构如图2所示。

66.性能测试

67.1、实施例2制备的氮化镓外延薄膜的经阴极荧光表征,结果如图3所示,表征氮化镓薄膜位错密度为2.6

×

106/cm2,这一位错密度比常规技术获得的氮化镓外延薄膜的结果要低2-3个数量级。

68.2、实施例2制备的氮化镓外延薄膜的经扫描电镜表征,结果如图4所示,氮化镓薄膜表面形貌:表面光滑平整,在扫描区域未见氮化镓缺陷,说明低温氮化镓的缓冲层发挥了一定的作用,使得高温氮化镓外延生长岛间完全合并,显示出良好的薄膜均一性。

69.3、实施例2制备的氮化镓外延薄膜的经单晶x射线衍射表征,结果如图5所示,显示出薄膜单晶的衍射峰对应着(002)、(004)衍射晶面,并无杂峰,说明极好的取向一致性,且衍射峰强度很高,说明结晶性很好。

70.4、实施例2制备的氮化镓外延薄膜的经原子力显微镜表征,结果如图6所示,表面粗糙度在2nm-4nm范围内。

71.5、实施例2制备的氮化镓外延薄膜的经高倍扫描电镜结合能谱分析,结果如图7和图8所示,裂片率或者良率的数据表现在连续成膜,将样品通过高倍sem观察及eds分析观察,并未看到裂纹或者成分分布不均;图8中,(a)表示n元素分布图,(b)表示ga元素分布图,从图上可以看到,n和ga元素均匀地布满扫描测试区域,进一步说明了薄膜的均一性好,由于eds中特征x射线相对于sem的探测距离更深,说明薄膜的确已经连续成膜,显示出良好的致密性。

72.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1