一种SiC单晶衬底及其制备方法与应用

一种sic单晶衬底及其制备方法与应用

技术领域

1.本发明属于新材料技术及晶体生长技术领域,涉及一种sic单晶衬底及其制备方法与应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.据发明人研究了解,当sic材料作为电催化和/或储能体系的电极材料时,要求sic材料需同时满足高电导率和高孔隙率的特点。高电导率保证了sic材料中有较多的载流子浓度,高电导率sic材料通常通过在sic单晶中掺杂大量施主原子或受主原子实现,然而sic单晶中杂质含量过高会导致碳化硅单晶中产生大量层错、位错等缺陷,造成晶体质量劣化,影响碳化硅单晶质量。高孔隙率要求sic单晶中存在密度较大的空心管道(即微管),然而目前微管直径和分布无法有效控制。为了制备高电导率、高孔隙的碳化硅材料,通常采用高能量密度激光对高电导率的碳化硅衬底进行刻蚀,在碳化硅衬底上获得均匀分布的点阵,获得高电导率、高孔隙率碳化硅衬底。该方法由于需要用到高能量密度激光,造成高电导率、高孔隙率的sic衬底制备成本较高、制备流程复杂。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供一种sic单晶衬底及其制备方法与应用,本发明制备的sic单晶衬底部件具有高电导率、高孔隙率,而且操作简单、易于工业化生产。

5.sic作为半导体材料时,微管一直被认为是“致命”缺陷,会使器件的漏电流增加、击穿电压降低。相反的,sic作为电催化和/或化学储能体系的电极材料时,微管的存在有利于孔隙率的增加,提高sic材料的比表面积,在sic单晶生长技术不成熟时,晶体生长过程中一般由于产生多型夹杂而增值微管,但微管并非满面密集分布,且微管的直径过大,往往超过数十微米,无法实现碳化硅的高孔隙率特点,即获得的碳化硅衬底比表面积过小,无法进行应用。尽管sic单晶生长过程中微管作为一种常见缺陷,但如何实现微管均匀密集分布,提高sic材料的表面积仍是本领域中的技术难题。

6.为了实现上述目的,本发明的技术方案为:

7.一方面,一种sic单晶衬底的制备方法,在生长坩埚内设置sic源材料和sic籽晶,sic籽晶位于sic源材料的上方,再将生长坩埚置于真空条件下,通入载气,然后加热并依次进行籽晶表面成核处理和单晶生长处理,降温;

8.其中,sic源材料的c/si为(0.5~0.8):1或(1.2~1.5):1;

9.或者,籽晶表面成核处理的载气气氛中,氮气的体积不低于载气体积的50%;

10.或者,sic源材料内添加p型掺杂剂,p型掺杂剂位于sic源材料的高温区。

11.本发明在sic源材料中设置c/si为(0.5~0.8):1或(1.2~1.5):1,目的在于使c/si比远离1:1,此时由于sic粉料中的c/si失衡,粉料中升华出的si、si2c、sic2等气相组分无法保护籽晶生长面,籽晶表面会发生分解,籽晶表面形成密集微管,获得多孔籽晶模板,实现微管在sic单晶衬底中均匀密集分布。

12.本发明在籽晶表面成核处理过程中,保持氮气的体积不低于载气体积的50%,目的是在成核阶段营造过高的n2分压环境,促进籽晶的分解,在籽晶表面形成密集微管,制备出多孔籽晶模板,实现微管在sic单晶衬底中均匀密集分布。

13.本发明在sic源材料中掺杂p型掺杂剂,p型掺杂剂位于sic源材料的高温区,目的是在sic成核阶段,利用p型掺杂剂蒸气压高的特点,使高温区的p型掺杂剂集中释放,营造出过高的p型气相分压环境,促进籽晶的分解,在籽晶表面形成密集微管,获得多孔籽晶模板,实现微管在sic单晶衬底中均匀密集分布,此时p型掺杂原子随着晶体生长传输到晶体中,从而使sic单晶衬底具有高电导率、高孔隙率的特点。

14.优选地,当生长n型sic单晶时,生长阶段载气为氮气或氮气与氩气的混合气,混合气中氮气的体积含量为1%~50%。在获得多孔籽晶模板后,通过在生长过程中通入n2或者含有n2的混合气,使得在晶体生长阶段氮气占载气体积含量为1%~50%,从而使sic单晶衬底具有高电导率、高孔隙率的特点。

15.优选地,当生长p型sic单晶时,生长阶段载气为氩气、氦气或氩气与氦气的混合气。在获得多孔籽晶模板后,p型掺杂原子随着晶体生长传输到晶体中,从而使sic单晶衬底具有高电导率、高孔隙率的特点。

16.优选地,对sic单晶衬底进行腐蚀预处理。能够进一步增加sic单晶衬底的孔隙率。

17.另一方面,一种sic单晶衬底,由上述制备方法获得。

18.第三方面,一种上述sic单晶衬底在电催化和/或化学储能体系中的应用。

19.本发明的有益效果为:

20.1、本发明中的方法,分别采用c/si远离1:1的sic粉料、部分p型掺杂剂置于高温区初期集中释放、sic籽晶成核阶段过高n2分压三种措施,在保证不会在晶体中引入额外硅滴、碳包裹物等二次相的前提下,巧妙地实现碳化硅籽晶在成核阶段完全分解,使得碳化硅籽晶在成核过程中其表面形成一系列密集均匀分布的空心管道(即微管),获得密集均匀分布的多孔籽晶“模板”,此后通过调节生长条件,实现高电导率碳化硅单晶的快速生长,最终获得高电导率、高孔隙率的碳化硅单晶。

21.2、本发明中的方法,生长碳化硅单晶所用的碳化硅籽晶质量要求低,单晶生长过程中的升温、降温速率快、sic单晶生长高度速率快,通过配合衬底腐蚀预处理工艺,能够直接获得高电导率、高孔隙率的碳化硅单晶。由于无需对获得的碳化硅衬底材料进行激光刻蚀等工艺,一定程度上简化了制备流程,提高了材料制备效率,降低了材料制备成本。

22.3、本发明中的方法,碳化硅单晶生长过程中的温度、压力要求范围较广,使得碳化硅单晶生长窗口变宽,减少了碳化硅单晶生长过程中人为干预调节生长条件的概率,降低了人力人本,提高了碳化硅单晶生长合格率。

23.4、本发明中采用n型或p型重掺杂的方法提高sic衬底中的载流子浓度,进而获得高电导率sic衬底。通过将“高电导率”和“高孔隙率”两个参数结合起来,巧妙地将晶体内部由于重掺杂晶胞参数不匹配产生的应力通过微管缺陷得到全部释放,减少了重掺杂sic晶

体中出现层错、位错等其它缺陷和应力,降低了晶体后期加工裂片的几率,提高了衬底加工的合格率。

24.5、本发明中的sic衬底制作方法,与现有的生长装备、加工装备兼容,无需其他设备,操作简单、方法实用、易于推广。

25.6、本发明中制备的碳化硅衬底满足电导率不低于100s/cm、孔隙率不低于50%、微管直径不超过5μm、x射线摇摆曲线半峰宽不高于30”等技术参数,能够满足电催化和储能体系对多孔sic衬底的需求,大幅度提升相关器件的性能。

附图说明

26.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

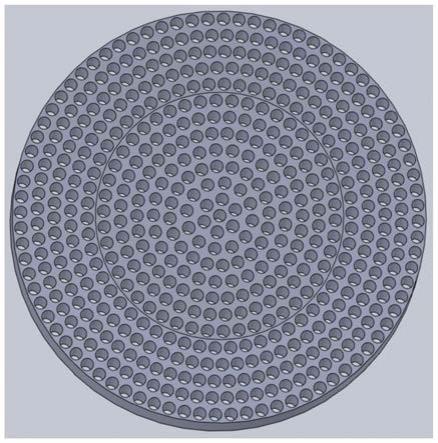

27.图1为实施例1中制备的高电导率、高孔隙率sic单晶示意图;

28.图2为实施例1中制备的高电导率、高孔隙率sic衬底cs测试微管分布图;

29.图3为实施例1中制备的高电导率、高孔隙率sic衬底电导率测试结果;

30.图4为实施例1中制备的高电导率、高孔隙率sic衬底x射线摇摆曲线测试结果;

31.图5为实施例1中制备的高电导率、高孔隙率sic衬底的微管直径测试结果;

32.图6为对比例1中制备的sic衬底cs测试微管分布图。

具体实施方式

33.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

34.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

35.术语说明:

36.高电导率sic衬底:具体包括n型或p型导电的sic,通过在sic单晶中掺杂n、b、al等浅能级杂质原子,在sic中产生电子或空穴作为主要载流子,从而使sic具有一定导电型。本发明中高电导率sic衬底电导率不低于100s/cm。

37.高孔隙率sic衬底:指sic衬底中分布密度较高的空心管道。本发明中特指sic衬底中的空心管道直径不超过5μm,孔隙率不低于50%。

38.本发明所述的sic源材料为sic多晶粉料或sic多晶块,或者两者的混合物。

39.鉴于现有技术中sic单晶衬底电导率低、孔隙率低的技术难题,本发明提出了一种sic单晶衬底及其制备方法与应用。

40.本发明的一种典型实施方式,提供了一种sic单晶衬底的制备方法,在生长坩埚内设置sic源材料和sic籽晶,sic籽晶位于sic源材料的上方,再将生长坩埚置于真空条件下,通入载气,然后加热并依次进行籽晶表面成核处理和单晶生长处理,降温;

41.其中,sic源材料的c/si为(0.5~0.8):1或(1.2~1.5):1;

42.或者,籽晶表面成核处理的载气气氛中,氮气的体积不低于载气体积的50%;

43.或者,sic源材料内添加p型掺杂剂,p型掺杂剂位于sic源材料的高温区。

44.当sic源材料的c/si低为(0.5~0.8):1或(1.2~1.5):1,对籽晶表面成核处理的载气气氛无要求,对于p型掺杂剂放置位置无要求。

45.当籽晶表面成核处理的载气气氛中,氮气的体积不低于载气体积的50%时,对于c/si无要求,对于p型掺杂剂的添加无要求。

46.当sic源材料内添加p型掺杂剂,p型掺杂剂位于sic源材料的高温区时,对于c/si无要求,对籽晶表面成核处理的载气气氛无要求。

47.本发明所述sic源材料的高温区是指单晶生长处理时,sic源材料内温度较高的区域,例如,单晶生长处理时,sic源材料温度在2200~2500℃,其中源材料中也存在温度梯度,低温区温度为2200~2300℃,而高温区温度为2301~2500℃。

48.该实施方式的一些实施例中,sic籽晶直径为2~8英寸。籽晶质量无具体要求。优选的衬底质量不高于市售dummy级别sic晶片。

49.该实施方式的一些实施例中,真空条件的真空度不超过0.1pa。调节真空度不超过0.1pa能够去除生长室内残余的空气、水分等。

50.该实施方式的一些实施例中,所述载气包括不限于ar、he、n2,纯度为99.9%以上。

51.该实施方式的一些实施例中,当生长p型高孔隙率sic单晶时,p型掺杂剂占sic粉料的质量分数比为1%~30%。

52.该实施方式的一些实施例中,放置于高温区的p型掺杂剂占总p型掺杂剂的质量分数比为30%~60%。

53.sic源材料的c/si为(0.5~0.8):1或(1.2~1.5):1。此时,若制备p型高孔隙率sic单晶,放置在高温区的p型掺杂剂占总p型掺杂剂的质量分数比可以为任意数值。

54.该实施方式的一些实施例中,籽晶表面成核处理的载气气氛中,氮气的体积为载气体积的50%~100%。

55.该实施方式的一些实施例中,n型sic单晶生长处理时,载气为氮气或氮气与氩气的混合气;优选为氮气与氩气的混合气,混合气中氮气的体积含量为1%~50%;p型sic单晶生长处理时,载气为氩气、氦气或氩气与氦气的混合气。该处理的目的为了降低过高的n分压造成晶体中产生层错、位错等缺陷,进而对晶体质量的劣化。

56.该实施方式的一些实施例中,籽晶表面成核处理的压强为100~800mbar,温度为1900~2100℃,成核时间为2~5h。

57.该实施方式的一些实施例中,籽晶表面成核处理的压强高于单晶生长的压强。籽晶表面成核处理后、单晶生长处理前的降压速率为50~100mbar/h。

58.该实施方式的一些实施例中,单晶生长处理前的升温速率为50~100℃/h。

59.该实施方式的一些实施例中,单晶生长处理时的温度为2100~2500℃,生长压力为1~50mbar。生长高度速率为1~5mm/h。

60.该实施方式的一些实施例中,单晶生长时sic单晶生长时间为10~30h。

61.该实施方式的一些实施例中,单晶生长后的降温速率为60~300℃/h。

62.降温后获得sic单晶,需要进行进一步加工,该实施方式的一些实施例中,降温后采用线切割机进行切割,采用单片或多片双面磨抛机加工获得。

63.为了进一步提高sic单晶衬底的孔隙率,采用湿法腐蚀对sic单晶衬底进行预处理。

64.在一种或多种实施例中,湿法腐蚀的温度为400~600℃,腐蚀时间为1~60min。能够进一步提升微管在晶片中分布比例。

65.在一种或多种实施例中,湿法腐蚀的腐蚀剂为koh、naoh、naco3中的一种或多种。

66.效果更好的制备过程,步骤如下:

[0067]-装炉:在生长坩埚内底部放置sic源材料,并在坩埚顶部放置sic籽晶,将生长坩埚置于生长腔室内;

[0068]-腔室预处理:采用真空泵对生长腔室抽真空;

[0069]-籽晶表面成核:在生长室内通入一定的载气使反应室内维持一定的压力,并采用加热装置提高反应室内的温度并稳定一段时间,对sic籽晶进行预处理,使sic籽晶生长面发生分解,获得多孔碳化硅籽晶模板;

[0070]-单晶生长:采用加热装置继续升高生长腔内温度至生长温度,并在生长坩埚内建立一定的温度梯度,同时降低坩埚内的气体压力至生长压力,保持生长温度和生长压力一定时间进行晶体快速生长;

[0071]-开炉:晶体生长结束后,保持一定的降温速率至室温,得到sic晶体;

[0072]-晶体加工:对sic晶体进行加工,得到双面抛光的sic衬底;

[0073]-衬底预处理:对sic衬底进行湿法腐蚀预处理,进一步提高孔隙率。

[0074]

本发明的另一种实施方式,提供了一种sic单晶衬底,由上述制备方法获得。

[0075]

该实施方式的一些实施例中,晶型为3c-sic、4h-sic、6h-sic或15r-sic。

[0076]

第三方面,一种上述sic单晶衬底在电催化和/或化学储能体系中的应用。

[0077]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例与对比例详细说明本发明的技术方案。

[0078]

实施例1

[0079]

一种高电导率、高孔隙率n型sic单晶衬底制备方法,具体包括步骤如下:

[0080]-装炉:在生长坩埚内底部放置c/si比为1:1的sic源材料,并在坩埚顶部放置dummy级4英寸4h-sic籽晶,将生长坩埚置于生长腔室内。

[0081]-腔室预处理:采用真空泵对生长腔室抽真空至0.1pa,去除反应室内的空气和水分。

[0082]-籽晶表面成核:在生长室内通入1000sccm的高纯n2,使反应室内维持800mbar压力,并采用中频感应加热电源提高反应室内的温度至2100℃并稳定2h,对sic籽晶进行预处理,由于此时n2分压高,导致碳化硅籽晶成核时会在在籽晶表面形成密集微管,获得多孔籽晶模板。

[0083]-单晶生长:在生长室内通入n2和ar混合气,使得n2比例为总载气的50%。采用中频感应加热电源以100℃/h的升温速率继续升高生长腔内温度至2500℃,并在生长坩埚内建立一定的温度梯度,同时以100mbar/h降低坩埚内的气体压力至50mbar。保持生长温度和生长压力30h进行晶体生长。

[0084]-开炉:晶体生长结束后,以300℃/h的降温速率对生长坩埚降温至室温,得到sic晶体。

[0085]-晶体加工:对sic晶体进行多线切割、双面磨抛等处理,得到双面抛光的sic衬底。

[0086]-衬底预处理:采用熔融koh对sic衬底进行湿法腐蚀预处理,腐蚀温度为400℃,腐蚀时间为60min,进一步提高孔隙率。

[0087]-衬底表征:对制备的衬底进行电导率、孔隙率、微管直径、结晶质量等参数测试,评价制备的衬底质量。最终得到高电导率、高孔隙率sic单晶衬底。

[0088]

对本发明中制备的sic晶片采用电学性质测试仪,测试晶片的电导率为300s/cm,如图3所示;采用cs设备测试晶片中的微管分布图,微管面积占比60%,且密集均匀分布,如图2所示;采用高分辨x射线衍射仪测试晶体的x射线摇摆曲线半峰宽为24”,如图4所示,采用光学显微镜测试微管直径为1.6~3.1μm,如图5所示。通过上述测量,表明制备的sic衬底具备高电导率、高孔隙率、高结晶质量等性质,如图1所示,能够应用于化学储能、电催化等领域。

[0089]

实施例2

[0090]

一种高电导率、高孔隙率p型sic单晶衬底制备方法,具体包括步骤如下:

[0091]-装炉:在生长坩埚内底部放置c/si比为1:1的sic源材料和al掺杂源,其中al掺杂源占sic材料质量分数比为30%,其中60%的al掺杂源放置在粉料中的高温区位置。在坩埚顶部放置市售dummy级2英寸6h-sic籽晶,将生长坩埚置于生长腔室内。

[0092]-腔室预处理:采用真空泵对生长腔室抽真空至0.01pa,去除反应室内的空气和水分。

[0093]-籽晶表面成核:在生长室内通入500sccm的ar,使反应室内维持200mbar压力,并采用电阻加热提高反应室内的温度至1900℃并稳定5h,对sic籽晶进行预处理,完成碳化硅籽晶成核,此时p型掺杂剂集中释放,营造出过高的p型气相分压环境,促进籽晶的分解,在籽晶表面形成密集微管,获得多孔籽晶模板。

[0094]-单晶生长:采用电阻加热以50℃/h的升温速率继续升高生长腔内温度至2100℃,并在生长坩埚内建立一定的温度梯度,同时以50mbar/h降低坩埚内的气体压力至1mbar。保持生长温度和生长压力10h进行晶体生长。

[0095]-开炉:晶体生长结束后,以60℃/h的降温速率对生长坩埚降温至室温,得到sic晶体。

[0096]-晶体加工:对sic晶体进行多线切割、双面磨抛等处理,得到双面抛光的sic衬底。

[0097]-衬底预处理:采用熔融koh对sic衬底进行湿法腐蚀预处理,腐蚀温度为600℃,腐蚀时间为1min,进一步提高孔隙率。

[0098]-衬底表征:对制备的衬底进行电导率、孔隙率、微管直径、结晶质量等参数测试,评价制备的衬底质量。最终得到高电导率、高孔隙率sic单晶衬底。

[0099]

对本发明中制备的sic晶片采用电学性质测试仪,测试晶片的电导率为120s/cm;采用cs设备测试晶片中的微管分布图,微管面积占比52%,且密集均匀分布;采用高分辨x射线衍射仪测试晶体的x射线摇摆曲线半峰宽为15”,采用光学显微镜测试微管直径为0.8~1.2μm。通过上述测量,表明制备的sic衬底具备高电导率、高孔隙率、高结晶质量等性质,能够应用于化学储能、电催化等领域。

[0100]

实施例3

[0101]

一种高电导率、高孔隙率n型sic单晶衬底制备方法,具体包括步骤如下:

[0102]-装炉:在生长坩埚内底部放置c/si比为1.5:1的sic源材料,在坩埚顶部放置dummy级8英寸4h-sic籽晶,将生长坩埚置于生长腔室内。

[0103]-腔室预处理:采用真空泵对生长腔室抽真空至0.1pa,去除反应室内的空气和水分。

[0104]-籽晶表面成核:在生长室内通入500sccm的ar,使反应室内维持500mbar压力,并采用中频感应加热提高反应室内的温度至2000℃并稳定3h,对sic籽晶进行预处理,完成碳化硅籽晶成核,此时由于sic粉料中的c/si失衡,粉料中升华出的si、si2c、sic2等气相组分无法保护籽晶生长面,籽晶表面会发生分解,籽晶表面形成密集微管,获得多孔籽晶模板。

[0105]-单晶生长:在生长室内通入n2和ar混合气,使得n2比例为总载气的10%。采用中频感应加热以80℃/h的升温速率继续升高生长腔内温度至2250℃,并在生长坩埚内建立一定的温度梯度,同时以80mbar/h降低坩埚内的气体压力至1mbar。保持生长温度和生长压力20h进行晶体生长。

[0106]-开炉:晶体生长结束后,以80℃/h的降温速率对生长坩埚降温至室温,得到sic晶体。

[0107]-晶体加工:对sic晶体进行多线切割、双面磨抛等处理,得到双面抛光的sic衬底。

[0108]-衬底预处理:采用熔融koh对sic衬底进行湿法腐蚀预处理,腐蚀温度为500℃,腐蚀时间为25min,进一步提高孔隙率。

[0109]-衬底表征:对制备的衬底进行电导率、孔隙率、微管直径、结晶质量等参数测试,评价制备的衬底质量。最终得到高电导率、高孔隙率sic单晶衬底。

[0110]

对本发明中制备的sic晶片采用电学性质测试仪,测试晶片的电导率为220s/cm;采用cs设备测试晶片中的微管分布图,微管面积占比75%,且密集均匀分布;采用高分辨x射线衍射仪测试晶体的x射线摇摆曲线半峰宽为25”,采用光学显微镜测试微管直径为0.4~0.6μm。通过上述测量,表明制备的sic衬底具备高电导率、高孔隙率、高结晶质量等性质,能够应用于化学储能、电催化等领域。

[0111]

对比例1

[0112]

与实施例1所述的一种高电导率、高孔隙率n型sic单晶衬底制备方法,其不同之处在于:

[0113]-籽晶表面成核中:在生长室内通入500sccm的ar,使反应室内维持800mbar压力,并采用中频感应加热电源提高反应室内的温度至2100℃并稳定2h,对sic籽晶进行预处理,由于此时生长室内只有惰性气体和生长气体组分,无n2分压,因此碳化硅衬底将会正常成核,不会在籽晶表面形成密集微管,不能获得多孔籽晶模板。

[0114]

衬底表征步骤中:测试晶片的电导率为300s/cm;采用cs设备测试晶片中的微管分布图,微管面积占比5%,且分布不均匀(大部分区域“零”微管),如图6所示。采用高分辨x射线衍射仪测试晶体的x射线摇摆曲线半峰宽为20”,采用光学显微镜测试微管直径为18~29μm。通过上述测量,表明制备的sic衬底微管面积占比低,且微管直径太大,导致制备的sic衬底不具备“高孔隙率”的特性,无法应用于化学储能、电催化等领域。

[0115]

对比例2

[0116]

与实施例2所述的一种高电导率、高孔隙率p型sic单晶衬底制备方法,其不同之处在于:

[0117]

装炉步骤中:al掺杂源均匀分布在sic粉料中。在坩埚顶部放置市售dummy级2英寸6h-sic籽晶,将生长坩埚置于生长腔室内。

[0118]

籽晶表面成核步骤中:由于p型掺杂剂均匀分布在sic粉料中,仅高温区部分的al掺杂源集中释放,因此无法在籽晶表面形成密集微管,不能获得多孔籽晶模板。

[0119]

衬底表征步骤中:测试晶片的电导率为120s/cm;采用cs设备测试晶片中的微管分布图,微管面积占比22%,且分布不均匀(部分区域“零”微管);采用高分辨x射线衍射仪测试晶体的x射线摇摆曲线半峰宽为128”,采用光学显微镜测试微管直径为25~41μm。通过上述测量,表明制备的sic衬底微管面积占比低,且微管直径太大,导致制备的sic衬底不具备“高孔隙率”、“高结晶性质”的特性,无法应用于化学储能、电催化等领域。

[0120]

对比例3

[0121]

与实施例3所述的一种高电导率、高孔隙率n型sic单晶衬底制备方法,其不同之处在于:

[0122]

装炉步骤中:采用c/si为1:1的sic源材料。

[0123]

衬底表征步骤中,测试晶片的电导率为220s/cm;采用cs设备测试晶片中的微管分布图,微管面积占比15%,且分布不均匀(部分区域“零”微管);采用高分辨x射线衍射仪测试晶体的x射线摇摆曲线半峰宽为45”,采用光学显微镜测试微管直径为10~20μm。通过上述测量,表明制备的sic衬底微管面积占比低,且微管直径太大,导致制备的sic衬底不具备“高孔隙率”的特性,无法应用于化学储能、电催化等领域。

[0124]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1