一种水泥基高强抗洪水冲刷材料及其制备方法与流程

1.本发明涉及工程材料技术领域,尤其涉及一种水泥基高强抗洪水冲刷材料及其制备方法。

背景技术:

2.对于洪水经常泛滥的地区,洪水对建筑物造成的最严重的破坏是直接冲刷冲击,水流具有巨大的能量,并且将这些能量作用在建筑物上面,导致一些村镇建筑、尤其是砌体结构的建筑很容易倒塌,冲刷造成的病害主要是河水及其夹带的泥沙直接冲击到砌体结构的表面,砌体结构的表面抗冲刷能力差,抗水性差从而导致洪水渗透到砌体结构内部,造成砌体结构内的混凝土剥落、露筋、蜂窝麻面、破损等,从而影响到建筑物的使用寿命。

3.鉴于上述问题的存在,本设计人基于从事此类产品工程应用多年丰富的实务经验及专业知识,积极加以研究创新,以期创设一种水泥基高强抗洪水冲刷材料及其制备方法,使其更具有实用性。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种水泥基高强抗洪水冲刷材料及其制备方法,其中水泥基高强抗洪水冲刷材料作为砌体结构建筑的防护面层,厚度为2cm,具有较高的抗水冲磨强度,能够大幅提高砌体结构建筑的抗洪水冲刷能力,提高建筑的抗洪灾能力,从而保证人民群众的生命财产安全。

5.为了达到上述目的,本发明所采用的技术方案是:一种水泥基高强抗洪水冲刷材料,按照质量份数计算,包括如下组分:硅酸盐水泥218.4~246.3份,粉煤灰45.5~51.3份,矿粉38.6~43.5份,粒径小于20μm的第一玻璃微珠19.3~21.8份,硅灰56.0~63.1份,砂424.5~478.7份,微细钢纤维60.2~67.9份,防水密实剂30.1~33.9份,聚醚消泡剂0.35~0.45份和水47.1~53.1份。

6.需要说明的是,本发明中防水密实剂包括高性能减水组分和减缩组分,其中高性能减水组分可以使水泥等颗粒分散,改善和易性,增大其流动性,同时可以大幅度降低材料的水胶比,从而提高水泥基材料的密实性,良好的密实性提升了其耐磨性、强度和防水性能,使其具有良好的抗洪冲刷能力,而减缩组分以降低水泥石毛细管中水的表面张力来降低毛细管在失水过程中的附加压力,从而减小毛细管的收缩,减小了水泥基抗洪冲刷材料的收缩,增加了其抗裂性能,提高了其防水性能。且本发明公开的防水密实剂的掺量恰当,有效保证水泥基抗洪水冲刷材料的密实性能和防水性能,过高的掺量一方面增加成本,另一方面容易导致水泥基高强抗洪水冲刷材料泌水。

7.进一步地,硅酸盐水泥为普通42.5级硅酸盐水泥。普通硅酸盐水泥为水泥基高强抗洪水冲刷材料体系的胶凝材料,起到“胶结剂”的作用,是水泥基高强抗洪水冲刷材料强度产生的关键,但硅酸盐水泥有一定的化学收缩,掺量越高产生的收缩越大,容易增加材料的开裂风险,另外,掺量过高,还会增加材料成本,但掺量太低,强度会受到影响,而本技术

公开的硅酸盐水泥使用量,能满足水泥基高强抗洪水冲刷材料所需要的强度。

8.进一步的,粉煤灰为f类ii级粉煤灰。粉煤灰在混凝土中能够起到火山灰活性的作用,能与水泥水化产物氢氧化钙进一步反应,生成的水化产物能够堵塞材料中毛细管通道,还能起到了填充的作用,能够使材料结构密度得以提高,还能增加水泥基高强抗洪水冲刷材料的和易性,降低硬化后材料的弹性模量,对抗裂有利,本技术公开的粉煤灰使用量可保证水泥基高强抗洪水冲刷材料的和易性和强度,抗裂性较好。低于这个掺量范围和易性不好,高于这个掺量范围,会影响强度。

9.进一步地,矿粉为s95级粒化高炉矿渣。磨细粒化高炉矿渣粉的“微集料”填充作用能够提升水泥基高强抗洪水冲刷材料强度的提升作用,磨细粒化高炉矿渣粉的“火山灰”效应可改善浆体与骨料界面微观形貌。但磨细粒化高炉矿渣粉掺量过高时会导致水泥基高强抗洪水冲刷材料泌水率增加,流动性降低,本技术公开的矿粉掺量对泥基高延性抗震材料有一定的提升作用,不会增加其泌水率,流动度也不会降低。

10.进一步地,还包括粒径分布范围为100~150μm的第二玻璃微珠和粘接剂,所述第二玻璃微珠与所述防水密实剂的质量比为2∶1。

11.进一步地,所述粘接剂为天然高分子类粘接剂或合成树脂类粘接剂中任意一种。

12.进一步地,还包括凝胶干粉末,所述凝胶干粉末为羟丙基甲基纤维素或羟丙基瓜儿胶醚。

13.进一步地,所述第一玻璃微珠采用连续级配,且粒径分布范围为:累计10%粒径小于0.5μm,累计50%粒径小于3μm,累计95%粒径小于10μm。采用此粒径范围的第一玻璃微珠,可显著提升水泥基高强抗洪水冲刷材料的和易性,其微观形貌为纳米级别的玻璃球体,可显著改善粉体材料的级配,对水泥基高强抗洪水冲刷材料的强度也具有一定的提升作用。第一玻璃微珠的火山灰效应可改善浆体与骨料界面微观形貌,但烧成第一微珠掺量过高时,一方面会增加成本,另一方面会导致增加凝结时间,本技术公开的第一玻璃微珠掺量对水泥基高强抗洪水冲刷材料的和易性、强度有一定的提升作用。

14.进一步地,所述硅灰为超细、含有大量无定型二氧化硅,活性很高的矿物掺合料,能够提高水泥高强抗洪冲刷材料的的强度、抗渗性和耐久性。掺量过低,强度会受影响,掺量过高对和易性有影响,成本也会增加。

15.进一步地,所述砂的粒径小于4.75mm,采用连续级配,且石粉含量小于5%,本发明采用的砂为机制砂,机制砂作为水泥基高强抗洪水冲刷材料的骨料,起到支撑和架构作用,适量的砂可提升水泥基高强抗洪水冲刷材料的强度,抑制和减少水泥基高强抗洪水冲刷材料体系的收缩,过量的砂会导致水泥基高强抗洪水冲刷材料分层、泌水、和易性变差,本发申请公开的机制砂用量对水泥基高强抗洪水冲刷材料强度有一定的提升作用,此时水泥基高强抗洪水冲刷材料和易性好,无分层、泌水问题。

16.进一步地,所述微细钢纤维直径为14mm,长度为14mm,抗拉强度≥2000mpa。微细钢纤维能减少水泥基体收缩而引发的微裂纹,在受荷载初期延缓和阻止基体中微裂纹的扩展并最终成为外荷载的主要承载者。本技术公开的微细钢纤维使用量,能有效提高水泥基高强抗洪水冲刷材料的抗折强度和抗冲磨强度,当掺量过高时,会提高成本,掺量过大不利于施工。

17.进一步的,聚醚消泡剂主要消除水泥基高强抗洪水冲刷材料的大气泡,减少水泥

基高强抗洪水冲刷材料的缺陷,使其更加密实。其作用机理主要是通过聚醚表面张力牵引,导致泡沫破灭。本技术公开的聚醚消泡剂掺量合理,可以达到预期效果,过掺容易成本增加。

18.进一步的,水可以为水泥基材料的水化提供必要的水分,使其具有适宜的和易性,本技术公开的水用量合理,掺量过大容易影响水泥基高强抗洪水冲刷材料的强度,容易造成材料泌水。

19.一种水泥基高强抗洪水冲刷材料制备方法,用于对上述的水泥基高强抗洪水冲刷材料的制备,包括如下步骤:

20.s1:将砂和微细钢纤维混合均匀得到第一混合物;

21.s2:向第一混合物中加入硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠和硅灰并混合均匀得到第二混合物;

22.s3:将防水密实剂和聚醚消泡剂加入到第二混合物中并混合均匀得到第三混合物;

23.s4:对第三混合物进行搅拌,边搅拌边加入水,搅拌均匀后形成拌合物。

24.进一步地,在步骤s3之前,还对防水密实剂进行粘附处理,具体步骤如下:

25.a1:将粒径分布范围为100~150μm的第二玻璃微珠、防水密实剂和粘接剂按照比例称量;

26.a2:将第二玻璃微珠在粘接剂中浸渍5-15min,并不断搅拌,捞出并沥去表面多余粘接剂;

27.a3:将步骤a2得到的第二玻璃微珠置入防水密实剂中均匀滚动,发生粘接,得到第一包覆物;

28.a4:将步骤a3得到的第一包覆物在风力下吹去表面多余防水密实剂,经过晾干处理,获得粘附处理后的防水密实剂。

29.需要说明的是,通过将防水密实剂粘附在粒径分布范围为100~150μm的第二玻璃微珠上,具有以下三种好处:第一方面,防水密实剂能够通过第二玻璃微珠的滚动来填充进入到机制砂之间的缝隙中,从而更好的发挥抗水抗缩效果;第二方面,防水密实剂粘附在第二玻璃微珠表面能够实现有效分散,防止团聚,在搅拌过程中,第二玻璃微珠通过滚动来将防水密实剂分散到水泥和砂形成的混合物中,从而使防水密实剂分散均匀;第三方面,随着防水密实剂的机理反应,在第二玻璃微珠表面形成固化物,进而限制第二玻璃微珠的移动,在水泥基高强抗洪水冲刷材料硬化后,防止第二玻璃微珠容易滚动来破坏材料的结构强度。

30.进一步地,在步骤a4之后,还对粘附处理后的防水密实剂进行包覆处理,具体步骤如下:

31.b1:将步骤a4得到的防水密实剂在粘接剂中浸渍1-3min,并不断搅拌,捞出并沥去多余粘接剂,

32.b2:将步骤b1得到的防水密实剂放入到凝胶干粉末中,并均匀滚动,发生粘接,得到第二包覆物;

33.b3:将步骤b2得到的第二包覆物在风力下吹去表面多余凝胶干粉末,经过晾干处理,获得包覆有凝胶干粉末的防水密实剂。

34.需要说明的是,为了延长防水密实剂的效力时间,使防水密实剂达到膨胀时间长、膨胀体积小且稳定的技术效果,从而延长抗开裂效果,在防水密实剂的表面包覆一层凝胶干粉末,而凝胶干粉末在与水发生反应后,能够膨胀来脱离防水密实剂的表面,从而使防水密实剂缓慢释放出来,发挥效力。

35.本发明的有益效果为:本发明通过加入防水密实剂,一方面可以增加水泥基高强抗洪水冲刷材料的密实性和抗冲磨强度;另一方面减少水泥基高强抗洪水冲刷材料的收缩,增加抗裂性;微细钢纤维的掺入可以提高水泥基高强抗洪水冲刷材料的抗折强度、韧性、抗冲击,耐磨性能,聚醚消泡剂的掺入可以消除水泥基高强抗洪水冲刷材料的气泡等缺陷,保证水泥基高强抗洪水冲刷材料的密实性能。

具体实施方式

36.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种水泥基高强抗洪水冲刷材料及其制备方法,其具体实施方式、特征及其功效,详细说明如后。

37.下述实施例中,如无特殊说明,所使用的实验方法均为常规方法,所用材料等均可从化学公司购买。

38.实施例1:一种水泥基高强抗洪水冲刷材料及其制备方法

39.本实施例采用的原料,包括以下组分:42.5级普通硅酸盐水泥557.64g,粉煤灰116.26g,矿粉98.52g,粒径小于20μm的第一玻璃微珠49.26g,硅灰142.86g,机制砂1083.74g,微细钢纤维153.69g,防水密实剂76.85g,聚醚消泡剂0.99g,水120.20g。

40.其制备方法包括如下操作步骤:

41.s1:将机制砂和微细钢纤维混合均匀得到第一混合物;

42.s2:向第一混合物中加入42.5级普通硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠和硅灰并混合均匀得到第二混合物;

43.s3:将防水密实剂和聚醚消泡剂加入到第二混合物中并混合均匀得到第三混合物;

44.s4:对第三混合物进行搅拌,边搅拌边加入水,搅拌均匀后形成拌合物。

45.实施例2:一种水泥基高强抗洪水冲刷材料及其制备方法

46.本实施例采用的原料,包括以下组分:42.5级普通硅酸盐水泥590.02g,粉煤灰115.32g,矿粉95.42g,粒径小于20μm的第一玻璃微珠51.32g,硅灰150.32g,机制砂1026.53g,微细钢纤维162.71g,防水密实剂81.02g,聚醚型消泡剂1.02g,水126.32g。

47.其制备方法包括如下操作步骤:

48.s1:将机制砂和微细钢纤维混合均匀得到第一混合物;

49.s2:向第一混合物中加入42.5级普通硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠和硅灰并混合均匀得到第二混合物;

50.s3:将防水密实剂和聚醚消泡剂加入到第二混合物中并混合均匀得到第三混合物;

51.s4:对第三混合物进行搅拌,边搅拌边加入水,搅拌均匀后形成拌合物。

52.实施例3:一种水泥基高强抗洪水冲刷材料及其制备方法

53.本实施例采用的原料,包括以下组分:42.5级普通硅酸盐水泥590.02g,粉煤灰115.32g,矿粉95.42g,粒径小于20μm的第一玻璃微珠51.32g,硅灰150.32g,机制砂1026.53g,微细钢纤维162.71g,防水密实剂81.02g,聚醚型消泡剂1.02g,水126.32g,粒径分布范围为100~150μm的第二玻璃微珠162.04g和过量的粘接剂。

54.其制备方法包括如下操作步骤:

55.a1:将粒径分布范围为100~150μm的第二玻璃微珠、防水密实剂和粘接剂按照比例称量;

56.a2:将第二玻璃微珠在粘接剂中浸渍5-15min,并不断搅拌,捞出并沥去表面多余粘接剂;

57.a3:将步骤a2得到的第二玻璃微珠置入防水密实剂中均匀滚动,发生粘接,得到第一包覆物;

58.a4:将步骤a3得到的第一包覆物在风力下吹去表面多余防水密实剂,经过晾干处理,获得粘附处理后的防水密实剂;

59.s1:将机制砂和微细钢纤维混合均匀得到第一混合物;

60.s2:向第一混合物中加入42.5级普通硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠和硅灰并混合均匀得到第二混合物;

61.s3:将步骤a4得到的防水密实剂和聚醚消泡剂加入到第二混合物中并混合均匀得到第三混合物;

62.s4:对第三混合物进行搅拌,边搅拌边加入水,搅拌均匀后形成拌合物。

63.实施例4:一种水泥基高强抗洪水冲刷材料及其制备方法

64.本实施例采用的原料,包括以下组分:42.5级普通硅酸盐水泥590.02g,粉煤灰115.32g,矿粉95.42g,粒径小于20μm的第一玻璃微珠51.32g,硅灰150.32g,机制砂1026.53g,微细钢纤维162.71g,防水密实剂81.02g,聚醚型消泡剂1.02g,水126.32g,粒径分布范围为100~150μm的第二玻璃微珠162.04g,过量的粘接剂和羟丙基甲基纤维素42g。

65.其制备方法包括如下操作步骤:

66.a1:将粒径分布范围为100~150μm的第二玻璃微珠、防水密实剂和粘接剂按照比例称量;

67.a2:将第二玻璃微珠在粘接剂中浸渍5-15min,并不断搅拌,捞出并沥去表面多余粘接剂;

68.a3:将步骤a2得到的第二玻璃微珠置入防水密实剂中均匀滚动,发生粘接,得到第一包覆物;

69.a4:将步骤a3得到的第一包覆物在风力下吹去表面多余防水密实剂,经过晾干处理,获得粘附处理后的防水密实剂;

70.b1:将步骤a4得到的防水密实剂在粘接剂中浸渍1-3min,并不断搅拌,捞出并沥去多余粘接剂,

71.b2:将步骤b1得到的防水密实剂放入到凝胶干粉末中,并均匀滚动,发生粘接,得到第二包覆物;

72.b3:将步骤b2得到的第二包覆物在风力下吹去表面多余凝胶干粉末,经过晾干处理,获得包覆有凝胶干粉末的防水密实剂。

73.s1:将机制砂和微细钢纤维混合均匀得到第一混合物;

74.s2:向第一混合物中加入42.5级普通硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠和硅灰并混合均匀得到第二混合物;

75.s3:将步骤b3得到的防水密实剂和聚醚消泡剂加入到第二混合物中并混合均匀得到第三混合物;

76.s4:对第三混合物进行搅拌,边搅拌边加入水,搅拌均匀后形成拌合物。

77.对比例1一种水泥基高强抗洪水冲刷材料及其制备方法

78.本实施例采用的原料,包括以下组分:42.5级普通硅酸盐水泥557.64g,粉煤灰116.26g,矿粉98.52g,粒径小于20μm的第一玻璃微珠49.26g,硅灰142.86g,机制砂1083.74g,聚乙烯醇纤维15.26g,减水剂65.23g,水132.75g。

79.其制备方法包括如下操作步骤:

80.s1、将普通硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠49.26g、硅灰、机制砂均匀混合得到预混物;

81.s2、将水、减水剂剂均匀混合后加入到步骤s1获得的预混物内,然后加入聚乙烯醇纤维,搅拌均匀,得到拌合物。

82.对比例2:一种水泥基高强抗洪水冲刷材料及其制备方法

83.本实施例采用的原料,包括以下组分:42.5级普通硅酸盐水泥590.02g,粉煤灰115.32g,矿粉95.42g,粒径小于20μm的第一玻璃微珠51.32g,硅灰150.32g,机制砂1026.53g,微细钢纤维162.71g,防水密实剂81.02g,聚醚型消泡剂1.02g,水126.32g和粒径分布范围为100~150μm的第二玻璃微珠162.04g。

84.其制备方法包括如下操作步骤:

85.s1:将机制砂和微细钢纤维混合均匀得到第一混合物;

86.s2:向第一混合物中加入42.5级普通硅酸盐水泥、粉煤灰、矿粉、粒径小于20μm的第一玻璃微珠、粒径分布范围为100~150μm的第二玻璃微珠和硅灰并混合均匀得到第二混合物;

87.s3:将防水密实剂和聚醚消泡剂加入到第二混合物中并混合均匀得到第三混合物;

88.s4:对第三混合物进行搅拌,边搅拌边加入水,搅拌均匀后形成拌合物。

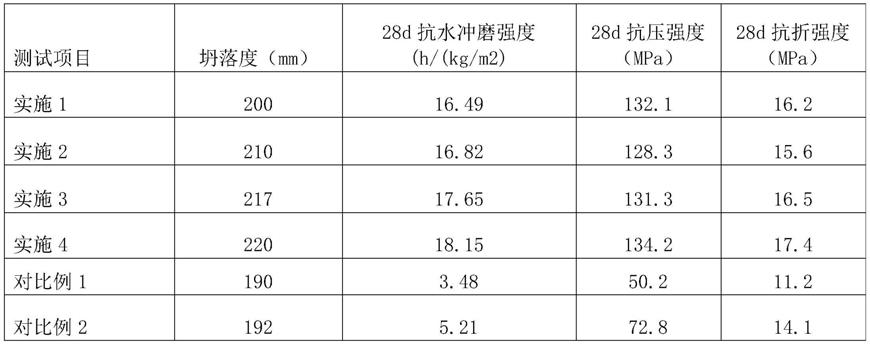

89.测试成型后的水泥基高强抗洪水冲刷材料的坍落度、抗水冲磨强度、抗压强度、抗折强度结果,如表1所示。

90.表一展示了实施例1~4和对比实施例1、2的测试结果

[0091][0092]

根据实施例1与对比例1的测试结果可知,本发明中微细钢纤维和防水密实剂的加入,使得制备的水泥基高强抗洪水冲刷材料拥有优异的抗水冲磨强度、抗压强度和抗折强度。

[0093]

通过对比实施例1和实施例2的测试结果可知,本发明通过将防水密实剂包裹在粒径分布范围为100~150μm的第二玻璃微珠后再加入到水泥混合物中进行混合,能够有效提高水泥基高强抗洪水冲刷材料的各方面性能。

[0094]

通过对比实施例2和实施例3的测试结果可知,本发明通过在防水密实剂表面附着一层凝胶干粉末,可以增加防水密实剂的缓释效果,从而提高水泥基高强抗洪水冲刷材料的各方面性能。

[0095]

根据对比例2和实施例3的测试结果可知,直接将粒径分布范围为100~150μm的第二玻璃微珠加入到水泥混合物,没有将防水密实剂包裹在粒径分布范围为100~150μm的第二玻璃微珠后再加入到水泥混合物中的效果好,这可能是第二玻璃微珠直接加入进去,仅能扮演骨料填充的技术效果,而且第二玻璃微珠由于其表面光滑,在固化后的产品内容易流动,影响产品的质量。

[0096]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1