一种双面镜镀膜玻璃制作方法与流程

1.本发明涉及镀膜玻璃领域,尤其涉及一种双面镜镀膜玻璃制作方法。

背景技术:

2.在建筑装饰领域,玻璃镜子是应用非常广泛的一类装饰材料。镜子可以分为单面镜和双面镜两类。其中单片镜应用比较常见,可用来做墙面、天花板,也经常被使用在玄关处、卫浴间、卧室梳妆台、衣帽间、练功房等空间。而双面镜,顾名思义就是正反两面都是镜子,在美容理发店、影楼及电视台化妆间等场所,通常都需要使用双面镜。目前主要有两种双面镜:对贴式双面镜和一片式双面镜。

3.对贴式双面镜很好理解,就是把两张单面镜背对背,用粘合剂粘起来。但是这样做成的双面镜成本很高,而且一般会比较厚,对粘合剂的要求比较高,使用时间久了可能会因为粘合剂老化而导致两面镜子分开,影响使用。

4.而一片式的双面镜,目前市场上的产品主要是在透明亚克力板材上面,均匀地真空电镀上一层不透明的镜面金属膜,然后覆上一层透明的高分子保护膜制成。但是亚克力镜存在几个缺点:1)亚克力镜没有玻璃那么硬,表面硬度差,容易被刮花,即使通过加硬工艺后,也只能达到4h的硬度。2)亚克力镜板没有玻璃的刚性,在正常使用过程中,可能会出现一些视觉失真,这种失真在越大的镜面应用上就越明显,而且这种失真因为是材料的固有特性造成不能去除。3)亚克力镜上电镀的金属银或铝都属于易氧化材质,这两种金属都不能单独使用,最外层都要覆1到2层保护膜层。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种双面镜镀膜玻璃制作方法,其特点为:一片式双面镜,反射率在75%以上,反射物体清晰度高,膜层硬度高,加工性能好,可做高温钢化处理,且膜层不含银或铝等易氧化金属,可长期裸露在空气中使用。

6.本发明是这样实现的,一种双面镜镀膜玻璃制作方法,其特征在于:双面镜镀膜玻璃包括玻璃基板,还包括依次叠加设置在所述玻璃基板表面的第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层;具体制作方法包括如下步骤:

7.s1,选择4-6mm的透明玻璃基板,按照预设尺寸对所述玻璃基板进行预制加工成型,并对玻璃基板进行清洗;

8.s2,选择磁控溅射镀膜设备,在玻璃基板上溅射第一电介质层,所述第一电介质层的厚度为20nm~80nm;第一电介质层为高折射率的电介质膜层,折射率范围在2.0-2.7,所述第一电介质层为si3n4、azo、tio2、tin、nb2o5、zro2中的一种或几种;

9.s3,选择磁控溅射镀膜设备,在第一电介质层上溅射第二电介质层,所述第二电介质层的厚度为50nm~100nm;所述第二电介质层为低折射率的电介质膜层,折射率范围在1.35-1.6,第二电介质层为sio2、sinxoy、al2o3、mgf2中的一种或几种;

10.s4,选择磁控溅射镀膜设备,在第二电介质层上溅射金属吸收层,所述金属吸收层

为cr、crnx、nicr、nicrox或sst中的一种或几种;所述金属吸收层的厚度为40nm~70nm;

11.s5,选择磁控溅射镀膜设备,在金属吸收层上溅射第三电介质层,所述第三电介质层为低折射率的电介质膜层,折射率范围在1.35-1.6,第三电介质层为sio2、 sinxoy、al2o3、mgf2中的一种或几种;所述第三电介质层的厚度为50nm~ 100nm;

12.s5,选择磁控溅射镀膜设备,在第三电介质层上溅射第四电介质层,所述第四电介质层为高折射率的电介质膜层,折射率范围在2.0-2.7,第四电介质层为 si3n4、azo、tio2、tin、nb2o5、zro2中的一种或几种;所述第四电介质层的厚度为50nm~100nm;第四电介质层溅射完成后得到双面镜镀膜玻璃。

13.优选的,所述玻璃基板为5mm的制镜级浮法原片。

14.本发明具有的优点和技术效果:由于本发明采用上述技术方案,制作的双面镜镀膜玻璃,具有以下优点:

15.1.一片式双面镜:在一片玻璃基板镀膜即可达到双面镜的效果,无需再用两片单面镜背对背贴合,降低了制作成本。

16.2.加工性能好,可做高温钢化处理:本发明中含多层硬度高、耐腐蚀性强的膜层,整体膜层硬度可达9h,不易出现划伤磨损等问题,后续加工性强,可做高温钢化处理。

17.3.不会氧化、掉膜,使用寿命长:本发明中不含银、铝等易氧化金属,不需在膜层最外层做保护涂层也不会氧化,膜层牢固度好,不会发生因氧化造成的膜层脱落等现象,可长期裸露在空气中使用。

18.4.反射率高,清晰度好:本发明双面反射率均在75%以上,反射物体清晰度高,且不会发生形状及色彩上的失真。

附图说明

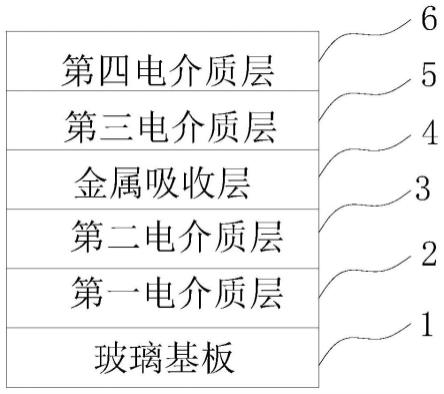

19.图1是本发明结构示意图;

20.图2是本发明实施例一结构示意图;

21.图3是本发明实施例二结构示意图;

22.图4是本发明实施例三结构示意图;

23.图5是本发明实施例四结构示意图。

24.图中:1、玻璃基板;2、第一电介质层;3、第二电介质层;4、金属吸收层;5、第三电介质层;6、第四电介质层。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.请参阅图1,一种双面镜镀膜玻璃制作方法,双面镜镀膜玻璃包括玻璃基板 1,还包括依次叠加设置在所述玻璃基板表面的第一电介质层2、第二电介质层3、金属吸收层4、第三电介质层5和第四电介质层6;具体制作方法包括如下步骤:

27.s1,选择4-6mm的透明玻璃基板,按照预设尺寸对所述玻璃基板进行预制加工成型,并对玻璃基板进行清洗;

28.s2,选择磁控溅射镀膜设备,在玻璃基板上溅射第一电介质层,所述第一电介质层的厚度为20nm~80nm;第一电介质层为高折射率的电介质膜层,折射率范围在2.0-2.7,所述第一电介质层为si3n4、azo、tio2、tin、nb2o5、zro2中的一种或几种;

29.s3,选择磁控溅射镀膜设备,在第一电介质层上溅射第二电介质层,所述第二电介质层的厚度为50nm~100nm;所述第二电介质层为低折射率的电介质膜层,折射率范围在1.35-1.6,第二电介质层为sio2、sinxoy、al2o3、mgf2中的一种或几种;

30.s4,选择磁控溅射镀膜设备,在第二电介质层上溅射金属吸收层,所述金属吸收层为cr、crnx、nicr、nicrox或sst中的一种或几种;所述金属吸收层的厚度为40nm~70nm;

31.s5,选择磁控溅射镀膜设备,在金属吸收层上溅射第三电介质层,所述第三电介质层为低折射率的电介质膜层,折射率范围在1.35-1.6,第三电介质层为sio2、 sinxoy、al2o3、mgf2中的一种或几种;所述第三电介质层的厚度为50nm~ 100nm;

32.s5,选择磁控溅射镀膜设备,在第三电介质层上溅射第四电介质层,所述第四电介质层为高折射率的电介质膜层,折射率范围在2.0-2.7,第四电介质层为 si3n4、azo、tio2、tin、nb2o5、zro2中的一种或几种;所述第四电介质层的厚度为50nm~100nm;第四电介质层溅射完成后得到双面镜镀膜玻璃。

33.本发明采用上述技术方案制作的双面镜镀膜玻璃,在一片玻璃基板镀膜即可达到双面镜的效果,无需再用两片单面镜背对背贴合,降低了制作成本;本发明中含多层硬度高、耐腐蚀性强的膜层,整体膜层硬度可达9h,不易出现划伤磨损等问题,后续加工性强,可做高温钢化处理。本发明中不含银、铝等易氧化金属,不需在膜层最外层做保护涂层也不会氧化,膜层牢固度好,不会发生因氧化造成的膜层脱落等现象,可长期裸露在空气中使用。本发明所述第三电介质层和第四电介质层形成交替涂覆在透明基板上的低折射率电介质膜和高折射率电介质膜的组合膜层,由于光线的干扰作用,可以提高双面镜的膜面反射率;双面反射率均在75%以上,反射物体清晰度高,且不会发生形状及色彩上的失真。

34.为了进一步说明采用上述方法制作的双面镜镀膜玻璃具有上述效果,特举如下实施例:

35.实施例一

36.如图2所示的一种双面镜镀膜玻璃制作方法,包括玻璃基板,及依次叠加设置在所述玻璃基板表面的第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层;所述玻璃基板为透明玻璃基板,选用5mm制镜级浮法原片;所述的第一电介质层为tio2,第二电介质层和第三电介质层为sio2,金属吸收层为cr,第四电介质层为nb2o5。

37.所述第一电介质层的厚度为40nm;

38.所述第二电介质层的厚度为85nm;

39.所述金属吸收层的厚度为50nm;

40.所述第三电介质层的厚度为75nm;

41.所述第四电介质层的厚度为50nm;

42.所述第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层采用磁控溅射的方式依次沉积在玻璃基板上。

43.对上述双面镜镀膜玻璃制作方法进行反射率测试,该双面镜玻璃的玻璃面反射率为76%,膜面反射率为85%,反射物体清晰。

44.实施例二

45.如图3所示的一种双面镜镀膜玻璃制作方法,包括玻璃基板,及依次叠加设置在所述玻璃基板表面的第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层。所述玻璃基板为透明玻璃基板,选用5mm制镜级浮法原片。所述的第一电介质层为nb2o5,第二电介质层和第三电介质层为sinxoy,金属吸收层为nicr,第四电介质层为zro2。

46.所述第一电介质层的厚度为52nm;

47.所述第二电介质层的厚度为70nm;

48.所述金属吸收层的厚度为45nm;

49.所述第三电介质层的厚度为60nm;

50.所述第四电介质层的厚度为60nm;

51.所述第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层采用磁控溅射的方式依次沉积在玻璃基板上。

52.对上述双面镜镀膜玻璃制作方法进行反射率测试,该双面镜玻璃的玻璃面反射率为75%,膜面反射率为83%,反射物体清晰。

53.实施例三

54.如图4所示的一种双面镜镀膜玻璃制作方法,包括玻璃基板,及依次叠加设置在所述玻璃基板表面的第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层;所述玻璃基板为透明玻璃基板,选用5mm制镜级浮法原片;所述的第一电介质层为si3n4,第二电介质层和第三电介质层为sinxoy,金属吸收层为nicr,第四电介质层为si3n4。

55.所述第一电介质层的厚度为45nm;

56.所述第二电介质层的厚度为80nm;

57.所述金属吸收层的厚度为60nm;

58.所述第三电介质层的厚度为65nm;

59.所述第四电介质层的厚度为62nm;

60.所述第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层采用磁控溅射的方式依次沉积在玻璃基板上。

61.对上述双面镜镀膜玻璃制作方法进行反射率测试,该双面镜玻璃的玻璃面反射率为72%,膜面反射率为82%,反射物体清晰。

62.实施例四

63.如图5所示的一种双面镜镀膜玻璃制作方法,包括玻璃基板,及依次叠加设置在所述玻璃基板表面的第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层。所述玻璃基板为透明玻璃基板,选用5mm制镜级浮法原片。所述的第一电介质层为si3n4,第二电介质层和第三电介质层为sinxoy,金属吸收层为nicr,第四电介质层为si3n4与zro2组合膜层。

64.所述第一电介质层的厚度为50nm;

65.所述第二电介质层的厚度为75nm;

66.所述金属吸收层的厚度为55nm;

67.所述第三电介质层的厚度为70nm;

68.所述第四电介质层的厚度为si3n

4 45nm,zro2厚度为10nm;

69.所述第一电介质层、第二电介质层、金属吸收层、第三电介质层和第四电介质层采用磁控溅射的方式依次沉积在玻璃基板上。

70.对上述双面镜镀膜玻璃制作方法进行反射率测试,该双面镜玻璃的玻璃面反射率为72%,膜面反射率为83%,反射物体清晰。

71.以上所述仅是本发明的优选实施例,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1