一种常压下微波等离子体分解醇类的制氢系统及方法

1.本发明属于新能源技术领域,涉及等离子体制氢方法,具体涉及一种常压下微波等离子体分解醇类的制氢系统及方法。

背景技术:

2.随着全球经济和现代科学技术的高速发展,人类对能源的需求急剧攀升,导致化石燃料储量锐减。氢能作为21世纪最具开发潜力的二次能源之一,来源广泛、能量密度高,在解决能源危机方面将起到重要作用。但是,氢气体积能量密度低且活泼性强,在高温高压下易发生燃烧和爆炸。因此,亟需寻求一种安全可靠的制氢技术和供应路线来推动氢能商业化应用。目前,氢能主要利用方式为集中供氢模式,即大规模集中制备氢气并通过管路或交通工具运输投入使用。相比之下,分布式供氢模式更加安全、高效,它采用中小规模制氢技术,设备灵活且成本较低,本着“现制现用”原则,能够最大限度降低氢气储运的成本与风险。另外,中小规模制氢技术可以利用槽式、碟式等太阳热发电技术和风能发电技术供应电力,及时将电能转化为化学能,从而有效解决“弃风弃光”和“窝电”现象,是最具潜力和现实意义的制氢方法。

3.低温等离子体设备规模较小、成本较低、启停迅速、可处理氢源种类多,能够实现就地供氢。目前,以碳氢化合物为主的气体原料是等离子体制氢最常见的氢源,但是气体原料的运输过程存在安全隐患,对社会环境、人民生命具有威胁。醇类在常温常压下为液态,方便运输与储备,比气态氢源更容易处理且价廉易得,能够降低制氢成本与风险,被视为等离子体制氢的首选氢源。

4.等离子体分解醇类制氢主要通过两种途径:(1)等离子体具有热力学效应。等离子体自身分子能量高,热运动剧烈,与醇分子有效碰撞频率高,是醇分解生成氢气的主要因素;(2)等离子体具有动力学效应。大量的活性自由基和高能粒子能够断裂醇分子的部分化学键,促进物理和化学反应,提高氢气产率。大气压等离子体设备能够在常压下持续、稳定工作,无需真空装置,可以放大到工业应用的实际工况。目前应用于制氢的大气压等离子体按照放电模式分为:介质阻挡放电、电晕放电、滑动弧放电和微波放电。其中,微波等离子体具有无需电极、运行气压宽、工作气流量大、操作简单、设备及维修成本低等诸多优点,最有望实现分布式供氢模式的技术指标。

5.近年来,许多国内外研究人员对等离子体分解醇类制氢进行了研究。最常见的方法有两种,一是利用放电载气将气态醇类带入放电中心区实现醇类重整制氢。二是利用喷嘴将液体乙醇直接注入等离子体余辉区制取氢气。例如:在公开号cn 112624046 a、cn 107585739 b的专利中将含氢液体气化后通过微波等离子体进行裂解,能够实现在常压下制氢,节约电能成本,但是该方法氢气产量较低,并且会在波导内部沉积碳颗粒,缩短设备使用寿命。另外,在公开号cn 110127599 a、cn205419766u的专利中,分别利用液相放电和置有多喷管的空腔提高含氢原料与等离子体耦合度,均能够提高等离子体能量利用率,但是乙醇分解率较低。

6.综合以上制氢的技术方法和实施方案,总结出微波等离子体分解醇类制氢存在以下主要问题:(1)利用鼓泡法将乙醇通入放电中心区得到的氢气产量较低,并且存在碳沉积问题;(2)将乙醇直接注入等离子体余辉区能够提高氢气产量,但是乙醇分解率较低;(3)等离子体分解乙醇需要增加载气流量维持更加稳定的放电形态,但是气流增加会加快热量流失,甚至导致等离子体淬熄。微波等离子体作为一种新兴的技术方法,目前还没有在常压下利用雾化喷头将液体醇类注入到反应炉内若干微波等离子体炬余辉交叠区制取氢气的相关报道。

技术实现要素:

7.针对现有技术存在的上述问题,本发明提供一种常压下微波等离子体分解醇类的制氢系统及方法。

8.为了达到上述目的,本发明采用的技术方案:

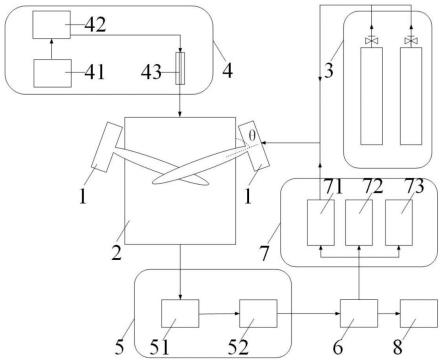

9.一种常压下微波等离子体分解醇类的制氢系统,所述制氢系统包括微波等离子体发生器1,反应炉2,气流输送系统3,醇类注入系统4,产物收集系统5,气体分离系统6,储气系统7,废气处理系统8。

10.所述微波等离子体发生器1包括截面渐变波导11、波导法兰12、放电管13、气体注入单元14、点火装置15。所述截面渐变波导11通过波导法兰12与法兰22设于反应炉2的反应腔室21侧壁上,使得放电管13的一个端面垂直通过法兰22且深入到反应腔室21内一定深度。所述放电管13的另一端与气体注入单元14连接。所述点火装置15设于工作气体注入单元14的底端,能够将钨丝电极穿过工作气体注入单元14且深入放电管13内部提供种子电子。

11.所述的反应炉2包括反应腔室21、法兰22、进料通道23、出料通道24。所述反应腔室21为金属材质的圆柱形密闭腔体。所述进料通道23为空轴双法兰式结构,设于反应腔室21顶面中心处。所述出料通道24为一圆形开孔,设于反应腔室21底面中心处,能够使得反应腔室21中的气体沿流动方向进入产物收集系统5。所述法兰22为圆筒形结构,设在反应腔室21的侧壁上,法兰22的中轴线与反应腔室21的侧壁设有一定的倾斜角θ,法兰22的端面圆心与反应腔室21顶端的垂直距离设为2~15cm。所述法兰22的内径大于微波等离子体发生器1的放电管13的外径,能够使得放电管13穿过法兰22深入到反应炉2内部。

12.所述的气流输送系统3与微波等离子体发生器1的气体注入单元14连接。所述气流输送系统3包含多个放电载气瓶和流量控制器,能够将工作气体调节流量与比例后送入气体注入单元14。

13.所述的醇类注入系统4包括液体燃料容器41、微型隔膜泵42、雾化喷头43。所述微型隔膜泵42的一端与液体燃料容器41连接,另一端与雾化喷头43连接。所述雾化喷头43与反应炉2的进料通道23连接,能够将液体醇类雾化后注入反应腔室21内部。

14.所述产物收集系统5包括冷凝器51与空气压缩机52。所述空气压缩机52一端与冷凝器51连接,另一端与气体分离系统6的入口连接,实现将反应炉2的出口气体冷凝后送入气体分离系统6的功能。

15.所述的气体分离系统6的出口分别与储气系统7和废气处理系统8连接,可以将燃料气体分离出来送入储气系统7,并且把残余气体送入废气处理系统8。

16.所述的储气系统7包括储工作气体容器71、储氢气容器72、储一氧化碳容器73。

17.所述的液体燃料容器(41)内的醇类原料可替换为液氨。

18.进一步的,所述微波等离子体发生器1设有若干组,呈圆周均布在反应炉2的侧壁上,优选地,微波等离子体发生器1的个数为1~8个。

19.进一步的,所述若干微波等离子体发生器1的放电管13与法兰22的中轴线重合,所述法兰22的中轴线与反应腔室21的侧壁倾斜角θ设为30

°

~150

°

,该侧壁倾斜角θ为微波等离子体发生器的轴和反应炉的轴之间的夹角。

20.进一步的,所述反应腔室21的形状不仅限于圆柱,可以是正方体、长方体或者棱柱等。

21.进一步的,所述气流输送系统3输入的总工作气体流量为10~400slm,工作气体选择氮气、氩气、二氧化碳、氧气中至少一种。

22.进一步的,所述醇类注入系统4不仅限于注入液体醇类,可以是任何液体氢源,流量根据实际应用需求选择。

23.进一步的,所述产物收集系统5的冷凝器51可以选择水冷式冷凝器,冷凝温度低于醇类闪点温度。

24.进一步的,气体分离系统6可以选择膜分离法、变压吸附法或低温法。

25.进一步的,废气处理系统8可以选择燃烧法或吸收法。优选地,吸收剂可以选择氢氧化钙或者氢氧化钠等溶液。

26.一种基于上述制氢系统实现的常压下微波等离子体分解醇类的制氢方法,该制氢方法利用雾化喷头将液体醇类注入到反应炉内的若干微波等离子体炬余辉交叠区进行分解,并对氢气进行分离与收集。具体步骤如下:

27.第一步:打开气流输送系统3,调节工作气体流量与比例后送入气体注入单元14,工作气体以涡旋气流的方式通入放电管13内部。操控点火装置15提供种子电子。接通微波电源,工作气体在微波功率的激发下于放电管13中形成等离子体炬,并延伸进入反应炉2内部。依次操控若干微波等离子体发生器1放电,使得多个等离子体炬余辉区交叠于反应炉2内部。

28.第二步:打开醇类注入系统4的微型隔膜泵42,将液体燃料容器41中的醇类通过雾化喷头43注入反应腔室21中若干等离子体炬余辉交叠区进行分解。

29.第三步:打开产物收集系统5的空气压缩机52,将反应炉2中分解的气体通过冷凝器51把其中的醇类液化,然后经过气体分离系统6将其中的氢气、一氧化碳和工作气体分离并送入储气系统7储存备用,最后把残余气体通入废气处理系统8,符合《大气污染物综合排放标准》要求后排入大气。

30.所述的液体燃料容器(41)中的醇类可替换为液氨,液氨的流量也在0.1~12.0_kg

·

h-1

范围内可调。

31.进一步的,第一步中所述的微波功率为800w~6000w。

32.进一步的,第二步中所述的醇类的流量在0.1~6.0kg

·

h-1

范围内可调。

33.本发明的有益效果为:本发明能够提高反应区域的等离子炬态稳定性、活性物种浓度和气体温度,有效增加乙醇转化率、氢气产量和氢气选择性,同时解决了设备内部碳沉积问题,符合分布式制氢技术要求,可以放大到工业应用的实际工况。

附图说明

34.图1为利用微波等离子体分解醇类制氢的系统结构框图。

35.图2为等离子体发生器与反应炉分布的结构示意图。

36.图3为等离子体发生器与反应炉分布的截面示意图。

37.图4为应用实施例一附图。

38.图5为应用实施例二附图。

39.图中:1微波等离子体发生器,2反应炉,3气流输送系统,4醇类注入系统,5产物收集系统,6气体分离系统,7储气系统,8废气处理系统。11截面渐变波导,12波导法兰,13放电管,14气体注入单元,15点火装置。21反应腔室,22法兰,23进料通道,24出料通道。41液体燃料容器,42微型隔膜泵,43雾化喷头。51冷凝器,52空气压缩机。71储工作气体容器,72储氢气容器,73储一氧化碳容器。

具体实施方式

40.以下结合具体实施例对本发明做进一步说明。

41.一种常压下微波等离子体分解醇类的制氢系统,主要包括:微波等离子体发生器1,反应炉2,气流输送系统3,醇类注入系统4,产物收集系统5,气体分离系统6,储气系统7,废气处理系统8。

42.所述的微波等离子体发生器1与公开号为cn 113587084 a的专利中使用的设备相同,具体结构和工作原理参照该专利。所述微波等离子体发生器1包括截面渐变波导11、波导法兰12、放电管13、气体注入单元14、点火装置15。所述截面渐变波导11通过波导法兰12与法兰22设于反应炉2的反应腔室21侧壁上,使得放电管13的一个端面垂直通过法兰22且深入到反应腔室21内。所述放电管13的另一端与气体注入单元14连接。所述放电管13与法兰2的中轴线重合,且与反应腔室21的侧壁的倾斜角θ设为60

°

。所述点火装置15设于工作气体注入单元14的底端,能够将钨丝电极穿过工作气体注入单元14且深入放电管13内部提供种子电子。

43.所述的反应炉2包括反应腔室21、法兰22、进料通道23、出料通道24。所述反应腔室21为金属材质的圆柱形密闭腔体,但不仅限于圆柱,可以是正方体、长方体或者棱柱等。所述进料通道23为空轴双法兰式结构,设于反应腔室21顶面中心处。所述出料通道24设于反应腔室21底面中心处,为一圆形开孔,能够使得反应腔室21中的气体沿流动方向进入产物收集系统5。所述法兰22为圆筒形结构,呈圆周均布设在反应腔室21的侧壁上,法兰22的中轴线与反应腔室21的侧壁设有一定的倾斜角θ,法兰22的端面圆心与反应腔室21顶端的垂直距离设为5cm。所述法兰22的内径大于微波等离子体发生器1的放电管13的外径,能够使得放电管13穿过法兰22深入到反应炉2内部。

44.所述的气流输送系统3与微波等离子体发生器1的气体注入单元14连接,能够将工作气体调节流量与比例后送入气体注入单元14。

45.所述的醇类注入系统4包括液体燃料容器41、微型隔膜泵42、雾化喷头43。所述微型隔膜泵42的一端与液体燃料容器41连接,另一端与雾化喷头43连接。所述雾化喷头43与进料通道23密闭连接,能够将乙醇通过进料通道23注入反应腔室21内部。

46.所述产物收集系统5包括冷凝器51与空气压缩机52。所述空气压缩机52一端与冷

凝器51连接,另一端与气体分离系统6连接,实现将反应炉2的出口气体冷凝后送入气体分离系统6的功能。所述冷凝器51水冷式冷凝器,冷凝温度低于醇类的闪点温度,只能将气态醇类液化。

47.所述的气体分离系统6的入口与产物收集系统5的空气压缩机52连接,气体分离系统6的出口分别与储气系统7和废气处理系统8连接,实现将燃料气体分离出来送入储气系统7,并且将残余气体送入废气处理系统8的功能。

48.一种基于上述制氢系统实现的常压下微波等离子体分解醇类的制氢方法,该制氢方法利用雾化喷头将液体醇类注入到反应炉内的若干微波等离子体炬余辉交叠区进行分解,并对氢气进行分离与收集。具体步骤如下:

49.第一步:打开气流输送系统3,调节工作气体流量与比例后送入气体注入单元14,工作气体以涡旋气流的方式通入放电管13内部。操控点火装置15提供种子电子。接通微波电源,工作气体在微波功率的激发下于放电管13中形成等离子体炬,并延伸进入反应炉2内部。依次操控若干微波等离子体发生器1放电,使得多个等离子体炬余辉区交叠于反应炉2内部。

50.第二步:打开醇类注入系统4的微型隔膜泵42,将液体燃料容器41中的醇类通过雾化喷头43注入反应腔室21中若干等离子体炬余辉交叠区进行分解。

51.第三步:打开产物收集系统5的空气压缩机52,将反应炉2中分解排出后的气体通过冷凝器51把其中的醇类液化,然后经过气体分离系统6将其中的氢气、一氧化碳和工作气体分离并送入储气系统7储存备用,残余气体最后通入废气处理系统8,符合《大气污染物综合排放标准》要求后排入大气。

52.应用实施例一:

53.本应用实施提供一种利用常压下微波等离子体分解工业乙醇的制氢方法,参照图4,该方法包括以下步骤:

54.将三组微波等离子体发生器按一定的倾斜角呈圆周均布在反应炉的侧壁上,微波等离子体发生器的轴和反应炉的轴之间的夹角为90

°

,调整放电管长度使其伸入反应炉内部。调控氮气流量,微波功率为2500w,在微波功率的耦合输入下生成氮气等离子体炬,在流动气流的带动下等离子体炬余辉区伸入并交叠在反应炉内部。通过雾化喷头向反应炉内部的等离子体炬余辉交叠区注入一定流量的乙醇,乙醇的流量为1.5kg

·

h-1

范围内可调,乙醇在等离子体的作用下分解。通过产物收集系统和气体分离系统提取反应炉出口气体中的氢气、一氧化碳与氮气,然后送入储气系统存储备用。残余气体送入尾气处理系统,符合《大气污染物综合排放标准》要求后排入大气。

55.应用实施例二:

56.本应用实施提供一种利用常压下微波等离子体分解异丙醇的制氢方法,参照图5,该方法包括以下步骤:

57.本实施例与实施例1的不同之处在于:将四组微波等离子体发生器按一定的倾斜角呈圆周均布在反应炉的侧壁上,微波等离子体发生器的轴和反应炉的轴之间的夹角为70

°

内,调控二氧化碳流量,微波功率在3000w范围内可调,在微波功率的耦合输入下生成二氧化碳等离子体炬。通过雾化喷头向反应炉内部的等离子体炬余辉交叠区注入一定流量的异丙醇,异丙醇的流量为3kg

·

h-1

,异丙醇在等离子体的作用下分解。通过产物收集系统和

气体分离系统提取反应炉出口气体中的氢气、一氧化碳与二氧化碳,然后送入储气系统存储备用。

58.应用实施例三:

59.本应用实施提供一种利用常压下微波等离子体分解液氨的制氢方法,该方法包括以下步骤:

60.本实施例与实施例1的不同之处在于:通过雾化喷头向反应炉内部的等离子体炬余辉交叠区注入一定流量的液氨,液氨的流量为10kg

·

h-1

范围。液氨注入反应炉过程中会迅速气化,然后在等离子体的作用下分解。通过产物收集系统和气体分离系统提取反应炉出口气体中的氢气与氮气,然后送入储气系统存储备用。残余气体送入尾气处理系统,符合《大气污染物综合排放标准》要求后排入大气。

61.以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1