一种有机固废高聚物连续制备碳材料联产氢的系统和方法

1.本发明涉及热解技术领域,尤其涉及一种有机固废高聚物连续制备碳材料联产氢的系统和方法。

背景技术:

2.塑料被认为是自然界最难降解的物质之一,世界范围内有超过60%的废塑料采用焚烧和填埋粗放式方法处理,带来的水气土污染及占地问题不容忽视。如何实现废塑料的清洁、高值化利用成为废塑料回收利用的关键。而塑料制品富含碳、氢两种元素,常见的聚烯烃、聚苯烯类塑料所含碳元素高达80-93wt.%,氢含量8-16wt.%。废塑料裂解后生成的碳氢化合物可以作为廉价碳源用以合成碳纳米管。

3.近年来,利用废塑料高温下热解产生的小分子含碳气体合成石墨烯、碳纳米管等高价值碳纳米材料联产氢气逐渐发展成一项先进、经济性高的利用技术。石墨烯和碳纳米管具有高电子迁移率、低电阻率以及优异的导热性和渗透性,在能量储存和转换、水分解、纳米器件、环境和绿色化学、催化、生物传感器和生物治疗等领域有广泛的应用前景。

4.在现有技术中,碳纳米管的制备方式主要有电弧放电、激光烧蚀以及气相沉积等方法,其中采用电弧法和激光法所制备生成的碳纳米管纯度较低,且对原材料的形态要求较高,废弃塑料并非是该种方法制备碳纳米管的一种常规的含碳原料来源。而传统的气相沉积法中的热解方法步骤复杂,难以连续制备高性能的碳纳米管等碳材料。

技术实现要素:

5.本发明目的在于针对现有技术的缺陷,提供一种连续制备碳材料联产氢的系统和方法,基于热解-沉积-再生工艺,以及传送带基底生长碳纳米管的方式,解决了传统热解方法步骤复杂、难以连续制备的问题,实现了在保证碳产物品质的同时,连续在线制备高性能碳材料。

6.为解决上述技术问题,本发明提供技术方案如下:

7.一种有机固废高聚物连续制备碳材料联产氢的系统,其特征在于:包括依次相连的熔融进料装置、热解装置、化学气相沉积装置和热解气纯化利用装置,所述化学气相沉积装置包括气相沉积炉、传送带和碳产物冷却装置,所述气相沉积炉上设置有传送带入口和传送带出口,所述碳产物冷却装置与所述传送带出口连接,所述传送带以不锈钢箔为基底,其上负载有催化剂,所述传送带能够从所述传送带入口依次进入到气相沉积炉和碳产物冷却装置内并不断向前传动,所述热解气纯化利用装置包括离心机、压缩机、氢气纯化装置和储氢罐,所述气相沉积炉上的气体出口依次连接所述离心机、压缩机、氢气纯化装置和储氢罐。

8.进一步的,所述碳产物冷却装置包括冷却腔、风机和冷凝器,所述冷却腔与所述传送带出口连通,冷却腔上设置有冷却介质入口和冷却介质出口,所述冷却介质出口依次连接所述冷凝器、风机和冷却介质入口。

9.进一步的,还包括碳产物收集装置,所述碳产物收集装置设置在所述碳产物冷却装置的下游,所述传送带穿过碳产物收集装置,碳产物收集装置能够脱落并收集传送带上的碳产物。

10.进一步的,所述碳产物收集装置采用超声清洗装置。

11.进一步的,在所述碳产物收集装置的下游设置有催化剂再生装置,所述传送带从所述催化剂再生装置中穿过。

12.进一步的,还包括燃气装置,所述燃气装置包括空燃比控制器、小型燃烧器、第一真空泵和第二真空泵,所述熔融进料装置包括内筒、设置在所述内筒外部的外筒和设置在所述内筒内部的螺旋输送机构,所述内筒上设置有进料口和出料口,所述出料口与所述热解装置的入口连接,所述氢气纯化装置依次连接所述第一真空泵、空燃比控制器、小型燃烧器和外筒上的烟气入口,所述第二真空泵与空燃比控制器相连接。

13.一种有机固废高聚物连续制备碳材料联产氢的方法,利用上述的连续制备碳材料联产氢的系统,其特征在于,包括如下步骤:

14.步骤1:将废塑料从进料口投入到熔融进料装置中进行加热熔融;

15.步骤2:熔融后的物料经由螺旋输送机构推动进入所述热解装置中进行热解反应,热解后产生的气体产物进入气相沉积炉中,在传送带基底上生成碳纳米管;

16.步骤3:对从气相沉积炉中出来的传送带经过冷却后,以乙醇为介质,将传送带基底上的碳纳米管清洗分离到乙醇介质中,并经过抽滤分离,收集到生成的碳纳米管;

17.步骤4:对传送带基底上的催化剂进行补充和干燥,之后再次送入气相沉积炉中进行反应;

18.步骤5:抽出气相沉积炉中反应后的残余气体,并进行提纯和分离得到氢气和其他可燃气体;

19.步骤6:将所述可燃气体燃烧产生的高温烟气通入熔融进料装置中,为所述步骤1中废塑料的熔融提供热源。

20.进一步的,所述步骤1中废塑料的熔融温度为150℃~200℃,所述步骤2中热解装置的热解反应温度为500℃~800℃,气相沉积炉中的反应温度为800℃,所述步骤6中可燃气体燃烧产生的高温烟气温度为300℃~400℃。

21.与现有技术相比,本发明的有益效果是:1、本发明采用的废塑料连续熔融进料、热解-气相沉积耦合制备高品质碳纳米管纤维的系统,在产生高品质碳纳米管的同时,还可以产生包括氢气、甲烷、一氧化碳等在内的副产物气体,其中的氢气可以进行分离和提纯,达到联产氢气的目的。2、本系统产生的副产物气体在经过分离提纯出氢气后,还剩余有甲烷、一氧化碳等可燃气体,利用反应中生成的可燃气体为系统部分供能,形成了塑料废弃物连续生产高性能碳材料联产氢气的系统,极大地提高了能源利用率,达到了节能减排的目的。3、本发明提出了两段式连续在线热解-气相沉积制备碳纳米管材料的反应器,将热解与气相沉积步骤分别置于两段反应炉中进行,并以传送带基底的方式集成碳材料生成、冷却、收集以及基底再利用的过程,实现了碳纳米材料的连续在线制备,大大简化了操作步骤。

附图说明

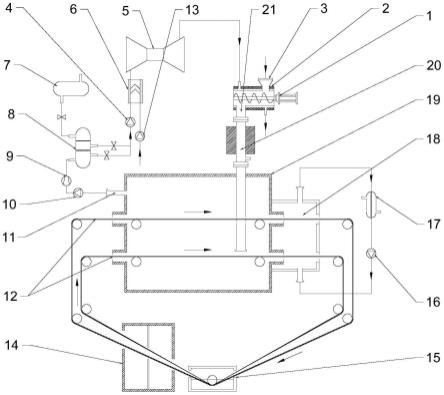

22.图1为本发明一种有机固废高聚物连续制备碳材料联产氢的系统的结构示意图;

23.其中:1-螺旋输送机构;2-熔融进料装置;3-进料口;4-第一真空泵;5-小型燃烧器;6-空燃比控制器;7-储氢罐;8-氢气纯化装置;9-压缩机;10-离心机;11-气体出口;12、传送带;13-第二真空泵;14-催化剂再生装置;15-碳产物收集装置;16-风机;17-冷凝器;18-冷却腔;19-气相沉积炉;20-热解装置;21-出料口。

具体实施方式

24.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

25.图1示出了一种有机固废高聚物连续制备碳材料联产氢的系统的具体实施例,包括:

26.熔融进料装置2,用于对废塑料进行加热熔融处理;

27.热解装置20,用于对熔融的废塑料进行催化热解,其上设置有物料入口、热解气出口和排渣口,物料入口与熔融进料装置2的出料口21相连通,热解气出口连接流通管,通向气相沉积炉19中的传送带12基底附近;

28.气相沉积装置,包括气相沉积炉19、传送带12和碳产物冷却装置,气相沉积炉19上设置有传送带入口和传送带出口,碳产物冷却装置与传送带出口连接,传送带12以不锈钢箔为基底,其上负载有催化剂,传送带12能够从传送带入口依次进入到气相沉积炉19和碳产物冷却装置内并不断向前传动,气相沉积装置用于对熔融废塑料热解后生成的气体产物进行气相沉积反应生成碳纳米管,传送带12的行进方向与热解气气流的方向相向流动,以提高反应率;

29.碳产物冷却装置,包括冷却腔18、风机16和冷凝器17,冷却腔18与传送带出口连通,冷却腔18上设置有冷却介质入口和冷却介质出口,冷却介质出口依次连接冷凝器17、风机16和冷却介质入口,碳产物冷却装置用于对生成的碳纳米管产物进行冷却,利用氮气作为冷却介质,通过风机16进行循环,并以冷凝器17对冷却介质进行冷却;

30.热解气纯化利用装置,包括离心机10、压缩机9、氢气纯化装置8和储氢罐7,气相沉积炉上19的气体出口依次连接离心机10、压缩机9、氢气纯化装置8和储氢罐7,用于对气相沉积反应后的残余气体进行氢气提纯和可燃气体分离;

31.燃气装置,包括空燃比控制器6、小型燃烧器8、第一真空泵4和第二真空泵13,利用氢气纯化装置8分离后的得到可燃气体(主要为甲烷、一氧化碳等)为燃料,并将燃烧产生的高温烟气输送至熔融进料装置2,用作废塑料熔融的热源;

32.碳产物收集装置15,设置在碳产物冷却装置的下游,从碳产物冷却装置出来的传送带12穿过碳产物收集装置15,碳产物收集装置15能够脱落并收集传送带12上沉积的碳产物;

33.催化剂再生装置14,从碳产物收集装置15中出来的传送带12穿过催化剂再生装置14,用于对清洗剥离碳产物后的传送带12基底进行催化剂的再负载以及干燥。

34.其中,熔融进料装置2的结构包括内筒、套设在内筒外部的外筒,内筒上设有进料口3,外筒上设有连接小型燃烧器5烟气出口的烟气入口,外筒与内筒之间形成烟气的流动通道;内筒中设有螺旋输送机构1,具体采用螺旋状绞龙,其一端由电机驱动。熔融进料装置2呈双层筒(管)状结构,外筒与内筒之间流通高温烟气,内筒中进行物料输送,废塑料与烟

气通过筒壁间接传热。

35.气相沉积炉19的结构还包括保温层、流通管,流通管用于将热解后的气体产物直接输送至传送带12基底附近,保温层能够保证碳沉积反应温度的自保持。

36.碳产物收集装置15为两端开口的超声清洗装置,以乙醇为介质,将输送进来的传送带12进行超声振荡清洗,使碳产物从基底上脱落,后续通过抽滤操作使得碳产物与介质分离。

37.如图1所示,氢气纯化装置8上设有气体入口、用于分离高纯氢气的上部出口、用于分离残余热解气的下部出口,上部出口与储氢罐7连接,下部出口通过空燃比控制器6与小型燃烧器5连接。氢气纯化装置8的热解气入口与气相沉积炉19的气体出口11连接,连接管路上依次连接有离心机10、压缩机9。氢气纯化装置8设有上中下三处出口,最上部出口为分离后的高纯氢出口,该出口连接储氢罐7;中部、下部出口用于排出残余热解气到空燃比控制器6中,并且排气管路上设有第一真空泵4,压缩机9及第一真空泵4保证氢气分离提纯效果。

38.空燃比控制器6的两个入口分别连接氢气纯化装置的残余气体出口以及空气,可燃气体和空气分别通过第一真空泵4和第二真空泵13通入空燃比控制器6中,空燃比控制器6与小型燃烧器5串联,用于控制空气、可燃气体的比例。

39.气相沉积炉19内的催化剂优选地采用的粉末催化剂,其制备方式为廉价过渡金属盐类与醇溶液混合,烘干后于空气气氛下高温退火获得。廉价过渡金属包括但不限于铁、钴、镍中的一种或多种;退火温度范围为800℃~850℃。

40.优选地,熔融进料装置2、气相沉积炉19和催化剂再生装置14外部设有保温层。

41.应用本实施例的有机固废高聚物连续制备碳材料联产氢的方法,包括以下步骤:

42.步骤1:废塑料原料从进料口3投入到熔融进料装置2中进行加热熔融,熔融进料装置2所需的热源由小型燃烧器5中燃烧甲烷、一氧化碳等气体产生的高温烟气间接传热的方式提供,废塑料的熔融温度为150℃~200℃;

43.步骤2:熔融后的物料经由螺旋输送机构1推动进入热解装置20中进行热解反应,该步骤不需要催化剂,所需热源以电加热形式提供,热解温度为500℃~800℃;热解后生成的气体产物经流通管通入气相沉积炉19中的传送带12基底附近反应,反应温度为800℃,由于碳纳米管的沉积反应为放热反应,且气相沉积炉19的外侧设有保温层,因此该步骤不需要热源,可以实现温度的自保持;催化剂预先负载于传送带12的基底表面,反应后生成的固体产物约占投入物料的40%wt,氢气在残余不凝气体中的比例约为70%;

44.步骤3:反应后的传送带12随即进入碳产物冷却装置中进行冷却,采用空冷方式冷却,冷却介质为氮气,冷却介质通过外接冷凝器17的方式进行间接冷却,冷却后的碳产物温度为50-100℃;生成的碳纳米管输送至碳产物收集装置15进行收集利用,碳产物收集装置15利用超声振荡,使碳产物从传送带12的基底上脱离并收集;

45.步骤4:振荡清洗后的传送带12进入催化剂再生装置14进行催化剂的再负载,并经过干燥后再次进入气相沉积炉19中反应;

46.步骤5:气相沉积炉19中的残余气体经过离心机10和压缩机9后进入到氢气纯化装置8中分离出高纯氢气并储存到储氢罐7中;

47.步骤6:剩余气体中的可燃气体(主要包括甲烷及一氧化碳)经过空燃比控制器6调

整与空气的比例后进入小型燃烧器5中燃烧,排出的高温烟气从烟气入口通入到熔融进料装置2的内筒和外筒之间作为加热熔融的热源,高温烟气的温度为300℃~400℃。

48.上述实施例构建了螺旋熔融连续进料,热解与气相沉积耦合法连续制备工艺,采用高温烟气熔融废塑料,热解与气相沉积反应分段式制备碳纳米管的系统,连续高效制备碳纳米管,实现废塑料的高值化回收利用。

49.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1