一种音箱材料及其制备方法与流程

1.本发明涉及音箱制造技术领域,特别是涉及一种音箱材料及其制备方法。

背景技术:

2.随着人们物质生活的不断提高,对生活中各类产品的品质追求也不断提高,音响类行业产品也是如此。音响产品的品质包含了产品的质量和音质。目前市场常见的音箱主要以木材结构音箱、塑料结构音箱为主,上述音箱基于其材质本身的特性难以满足特殊造型音箱的制备,无法进一步提升其音质效果。

技术实现要素:

3.基于上述内容,本发明提供一种音箱材料及其制备方法,通过调整音箱材料的组分,配合合理的制备工艺,使其适用于各种特殊造型音箱的制备,同时降低成本与制作周期。

4.为实现上述目的,本发明提供了如下方案:

5.本发明技术方案之一,一种音箱材料,所述音箱材料的原料包括:191-a树脂、碳酸钙石粉、促进剂和固化剂。

6.进一步地,所述碳酸钙石粉的目数不小于1000目。

7.进一步地,所述促进剂为异辛酸钴。

8.进一步地,所述固化剂为过氧化甲乙酮。

9.进一步地,所述191-a树脂与所述碳酸钙石粉的质量比为1:1.8。

10.进一步地,所述促进剂占所述191-a树脂与所述碳酸钙石粉质量之和的1.8%,所述固化剂占所述191-a树脂、碳酸钙石粉和促进剂质量之和的2.25%。

11.本发明技术方案之二,一种音箱制备方法,利用上述的音箱材料进行音箱的制备。

12.进一步地,所述制备方法包括以下步骤:

13.3d打印制备模具;

14.音箱材料浆料的制备:将所述191-a树脂与所述碳酸钙石粉混合得到混合物a,向所述混合物a中加入促进剂搅拌为浆的状态得到混合物b;向所述混合物b中加入固化剂搅拌均匀得到所述音箱材料浆料;

15.当所制备的音箱产品的高度小于300mm时,将所述音箱材料浆料抽空脱泡后注入模具,静置凝固后脱模,即得到所述音箱。

16.当所制备的音箱产品的高度小于300mm时,先在模具内刷一层所述音箱材料浆料,待固化后刷第二层音箱材料浆料,待固化后刷第三层音箱材料浆料,均匀贴上玻璃纤维毡,贴满模具内部,刷第四层音箱材料浆料后将内外层模具合上,注入剩余所述音箱材料浆料,静置凝固后脱模,得到所述音箱。

17.本发明公开了以下技术效果:

18.(1)本发明提供一种音箱材料,能够满足音箱对特殊外形的需求,同时,适用于各

种音箱部件,比如扬声器高音面板的制备。不仅外观上能让人眼前一亮,音质上还能够通过调试造型结构带来提升,在实现特色造型的同时,提升了音箱产品的品质。

19.(2)利用本发明音箱材料所制备的音箱产品具有使用寿命长,轻质高强,耐腐蚀,绝缘性好,热导率低,可设计性好,工艺性优良的特点。

20.(3)本发明提供一种音箱制备方法,对比开模塑料模具或铸铝模具方式节省大量的开模成本、生产成本与制作周期,提升了生产效率,适于大规模工业化生产(以表1扬声器高音面板为例)。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

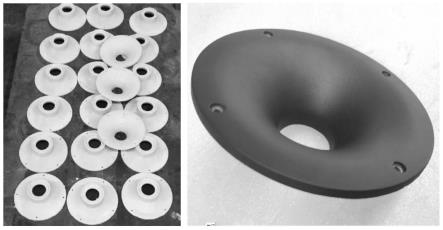

22.图1为实施例1利用3d打印技术制造最初的实物样品图;

23.图2为实施例1步骤1制备的模具照片;

24.图3为实施例1步骤3制备的扬声器高音面板照片;

25.图4为实施1制备的扬声器高音面板在成品产品中应用的照片。

具体实施方式

26.现详细说明本发明的示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

27.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

28.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

29.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

30.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

31.本发明所述的含量百分数如无特殊说明均指质量百分数。

32.本发明所用191-a树脂购自:肇庆福国化学工业有限公司,组成为:聚酯树脂含量60%~67%+苯乙烯含量33%~40%。

33.本发明提供一种音箱的制备方法,具体如下:

34.1.按照要求来设计和建立图纸3d模型。

35.2.利用3d打印技术制造最初的实物样品,测试其结构的性能情况,根据测试结果来针对性的优化模型结构,再利用3d打印技术加工出优化后样品进行测试,达到能满足所需的性能要求。

36.3.确定最终结构后,按样品放大0.015%的缩水率进行3d打印产品首版,根据产品首版用矽利康与191-a树脂(浆)加入辅料(固化剂,促进剂,纤维,纱布)制作出灌浆生产模具。

37.4.将191-a树脂(聚酯树脂含量60%~67%+苯乙烯含量33%~40%)与1000目的碳酸钙石粉按质量比1:1.8的比例混合得到混合物a,向混合物a中加入异辛酸钴促进剂搅拌为浆的状态(异辛酸钴占混合物a质量的1.8%),得到混合物b;向混合物b中加入过氧化甲乙酮固化剂搅拌均匀(过氧化甲乙酮固化剂占混合物b质量的2.25%),得到音箱材料。

38.5.当所制备的音箱产品的高度小于300mm时:将上述音箱材料抽空脱泡后注入模具,静置15min凝固后脱模,即得到音箱产品;

39.注:当所制备的音箱产品的高度大于300mm时:先在模具内刷一层上述音箱材料,保持模具每个部位要刷到位,厚薄一致,待固化不流动后再刷第二层音箱材料,待固化后再刷第三层音箱材料时,均匀的贴上玻璃纤维毡,按模具内部大小均匀贴满即可,在刷第四层浆后将内外层模具合上,按用量注入上述音箱材料,静置15分钟凝固后脱模,得到音箱产品;实际生成过程中,每次刷的音箱材料都应现场配制,防止放置时间过长固化后无法使用造成浪费。

40.6.上述音箱产品还要按设计调试的最终结构和尺寸进行打磨,然后进行表面喷漆处理,完成音箱产品生产。

41.本发明方法不受产品结构限制,可根据产品的形状、技术要求、用途及数量来灵活的选择成型工艺。

42.实施例1

43.步骤1,按照扬声器高音面板图纸设计要求,利用3d打印技术制造最初的实物样品,测试其结构的性能情况。按样品放大0.015%的缩水率进行3d打印产品首版,根据产品首版用矽利康与191-a树脂(浆)加入辅料(固化剂,促进剂,纤维,纱布)制作出灌浆生产模具;其中,矽利康与191-a树脂(浆)加入辅料(固化剂,促进剂,纤维,纱布)的用量比具体为:矽利康64.85%,191-a树脂11.45%,固化剂1.6%,促进剂1.9%,纤维15.25%,纱布4.95%(除此之外,还可以根据不同型状,厚度做出适当调整)。

44.步骤2,将191-a树脂(聚酯树脂+苯乙烯)与1000目的碳酸钙石粉按质量比1:1.8的比例混合得到混合物a,向混合物a中加入异辛酸钴促进剂搅拌为浆的状态(异辛酸钴占混合物a质量的1.8%),得到混合物b;向混合物b中加入过氧化甲乙酮固化剂搅拌均匀(过氧化甲乙酮固化剂占混合物b质量的2.25%),得到音箱材料。

45.步骤3,将步骤2制备得到的音箱材料抽空脱泡后注入步骤1制备得到的模具中,静置15min凝固后脱模,打磨、表面喷漆,即得到扬声器高音面板(高度小于300mm)。

46.注:当所制备的音箱产品的高度大于300mm时:先在模具内刷一层上述音箱材料,保持模具每个部位要刷到位,厚薄一致,待固化不流动后再刷第二层音箱材料,待固化后再

刷第三层音箱材料时,均匀的贴上玻璃纤维毡,按模具内部大小均匀贴满即可,在刷第四层浆后将内外层模具合上,按用量注入上述音箱材料,静置15分钟凝固后脱模,得到音箱产品;实际生产过程中,每次刷的音箱材料都应现场配制,防止放置时间过长固化后无法使用造成浪费。

47.对本实施例开模所用时间以及成本与市面上塑料材料开模和铸铝材料开模进行比较,通过本发明的制备方法对比开模塑料模具或铸铝模具方式节省了大量的开模成本、生产成本与制作周期,提升了生产效率,适于大规模工业化生产。结果如表1所示。

48.表1

[0049][0050]

对本实施例所制备的扬声器高音面板的密度为、强度、耐腐蚀性、绝缘性、热导率、耐磨损性能进行检测,结果如下:密度2.5

×

103kg/m3,强度为m20(参考砂浆强度等级)、耐腐蚀性为盐雾试验36小时中性、绝缘性不低于500ω/v、热导率固态1.1w/mk,耐磨性0.3g/cm2(备注:材料的耐磨性值越低,表明该材料的耐磨性越好)。

[0051]

图1为本实施例利用本发明技术制造最初的实物样品图,其中左图为打磨、表面喷漆后的样品图片,右图为打磨、表面喷漆前的样品图片,展示了样品前后不同的对比。

[0052]

图2为本实施例步骤1制备的模具照片。其中左图和右图分别为模具的上、下面照片。

[0053]

图3为本实施例步骤3制备的扬声器高音面板照片,其中左图为打磨、喷漆前的扬声器高音面板照片,右图为打磨、喷漆后的扬声器高音面板照片。

[0054]

图4为本实施例制备的扬声器高音面板在成品产品中应用的照片,分别为木制箱体,扬声器高音面板。

[0055]

以上数据表明:本发明能够突破常规的音箱设计制造方法,发展了音箱设计制造行业的创新理念,更加密切地紧跟现代社会的节能环保潮流,并且生产的音箱产品使用寿命更长、更加耐磨损,保证了音箱产品使用的长期稳定性,通过本发明的制备方法对比开模塑料模具或铸铝模具方式节省了大量的开模成本、生产成本与制作周期,提升了生产效率,适于大规模工业化生产。

[0056]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1