多元素高熵掺杂氧化锆基陶瓷材料及其制备方法和应用与流程

1.本发明是属于热障涂层领域,特别是关于一种多元素高熵掺杂氧化锆基陶瓷材料及其制备方法和应用。

背景技术:

2.随着航空航天技术的快速发展,飞机热端部件的工作温度也在不断提高,例如三菱重工研发m501j型燃气轮机的进口温度达到了1600℃,高推重比战斗机中的发动机温度甚至能够达到2000℃以上。然而目前热端部件所使用的高温合金的安全使用温度较低(~1000℃)。气膜冷却技术可以将叶片表面温度降低100℃~200℃,但仍无法满足燃气轮机工作温度需求。

3.热障涂层广泛用于航空发动机和工业燃气轮机的热端部件,保证热端部件能够在高温环境中持续工作中。现在,航空发动机热障涂层主流材料为氧化钇稳定氧化锆(ysz),但该材料在温度达到1200℃以上时会发生相变,从四方相转变为单斜相,这会造成3~5%的体积膨胀,而体积膨胀会引起涂层开裂、剥落等问题,最终导致涂层的失效,这使得其已经不能满足当代的使用需求。开发新的热障涂层材料是十分必要的。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于解决现有技术中的已知热障涂层材料的高温相稳定性较差等问题,提供一种多元素高熵掺杂氧化锆基陶瓷材料及其制备方法和应用。

6.本发明第一方面提供一种多元素高熵掺杂氧化锆基陶瓷材料,所述陶瓷材料以zro2陶瓷材料为基体,通过五种或五种以上掺杂元素且以等摩尔量形式在zr位进行多元素高熵掺杂获得,所述掺杂元素选自ca、mg、sr、sc、ce、gd、la、y、yb、sm中的任意五种或五种以上。

7.在一些实施方式中,上述多元素高熵掺杂氧化锆基陶瓷材料中氧化锆的摩尔占比为65%~95%。

8.在本发明的多元素高熵掺杂氧化锆基陶瓷材料中,掺杂元素含量小于等于35%,且大于等于5%。随着掺杂元素含量的增加,多元素高熵掺杂氧化锆基陶瓷材料的抗烧结性能会出现下降,当掺杂元素含量过多时,多元素高熵掺杂氧化锆基陶瓷材料抗烧结性明显变差,导致隔热性能下降甚至失效。而当掺杂元素过低时,多元素高熵掺杂氧化锆基陶瓷材料的物相为单斜相,材料受热时在1150℃左右时发生相变(由单斜相变为四方相),相变产生较大的体积变化,从而导致该陶瓷材料不适合作为高温热障涂层。

9.在一些实施方式中,上述多元素高熵掺杂氧化锆基陶瓷材料中氧化锆的摩尔占比为82%~95%。

10.在一些实施方式中,上述多元素高熵掺杂氧化锆基陶瓷材料中氧化锆的摩尔占比

为88%~95%。

11.本发明第二方面提供一种多元素高熵掺杂氧化锆基陶瓷材料的制备方法,所述制备方法包括以下步骤:

12.s1:将zro2、所述掺杂元素的氧化物粉体以及溶剂通过湿法球磨制成浆料;

13.s2:将步骤s1中得到的所述浆料干燥,得到干燥粉末;

14.s3:将步骤s2中得到的所述干燥粉末压制成型,然后高温反应,即得多元素高熵掺杂氧化锆基陶瓷材料。

15.在一些实施方式中,在步骤s1中所述掺杂元素的氧化物粉体的纯度大于99%,粒径小于10μm;

16.和/或,所述湿法球磨以氧化锆球作为研磨介质,球料比为8~10:1;所述湿法球磨通过使用湿式球磨机进行,在湿法球磨过程中,所述湿式球磨机的转速为1000~3000r/min,所述湿法球磨进行的时间为12~36h。所述球料比是指氧化锆球与粉料的质量比,所述粉料由zro2和掺杂元素氧化物粉体组成。

17.在一些实施方式中,在步骤s2中,所述浆料干燥的温度为30~50℃。

18.在一些实施方式中,在步骤s3中,将所述干燥粉末压制成型时压力为10~100mpa。

19.在一些实施方式中,在所述步骤s3中,所述高温反应包括加热阶段和保温阶段,

20.优选的,

21.所述加热阶段的加热速率为2~10℃/min;

22.和/或,所述保温阶段的温度为1600~1850℃;

23.和/或,所述保温阶段的保温时间为24~36h。

24.本发明第三方面提供一种热障涂层,该热障涂层包括上述多元素高熵掺杂氧化锆基陶瓷材料或根据上述制备方法制备的多元素高熵掺杂氧化锆基陶瓷材料。

25.本发明第四方面提供上述多元素高熵掺杂氧化锆基陶瓷材料或根据上述制备方法制备的多元素高熵掺杂氧化锆基陶瓷材料作为热障涂层的应用,可应用于航空发动机和工业燃气轮机的热端部件中。

26.与现有技术相比,本发明达到的技术效果如下:

27.(1)本发明的陶瓷材料以zro2陶瓷材料为基体,通过选自ca、mg、sr、sc、ce、gd、la、y、yb、sm的五种或五种以上掺杂元素以等量形式在zr位进行多元素高熵掺杂获得,通过五种或五种以上多元素高熵掺杂,本发明的陶瓷材料可在1600℃温度下长时间使用且不发生相变,还具有热导率较低,热膨胀系数较高和断裂韧性高等优异的性能,是一种极具前景的热障涂层新材料。

28.(2)本发明的陶瓷材料在高熵掺杂后,材料中组元的增加,锆基材料晶格中产生了大量的晶格畸变和晶体缺陷,导致材料的声子导热明显下降。同时高熵掺杂的量较少,对材料烧结性能影响相对较小,掺杂后保留了锆基材料优异的抗烧结性。与现有的氧化亿稳定氧化锆热障涂层相比,本发明所获得的材料不仅可以在更高服役温度下不发生相变,而且还具有更好的隔热性能和抗烧结性。

29.(3)本发明高熵掺杂氧化锆材料可以在高温长时间使用不脱溶,不相变,性能稳定。

30.(4)本发明方法工艺简单、生产效率高、适合大规模工业生产。

附图说明

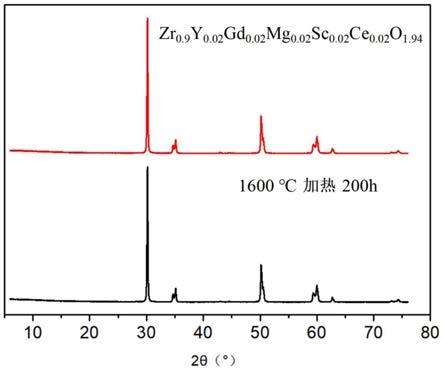

31.图1是根据本发明实施例1的高熵掺杂氧化锆基陶瓷材料连续经受1600℃

×

200h前后的xrd图谱;

32.图2a是根据本发明实施例1的高熵掺杂氧化锆基陶瓷材料在1800℃长时间烧结后的扫描电镜照片;

33.图2b是根据本发明实施例1的高熵掺杂氧化锆基陶瓷材料在1800℃长时间烧结后的背散射电子像扫描电镜照片。

具体实施方式

34.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

35.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

36.实施例1:多元素高熵掺杂氧化锆基陶瓷材料zr

0.9y0.02

gd

0.02

mg

0.02

sc

0.02

ce

0.02o1.94

及其制备方法

37.制备步骤包括:准确称量9mol的zro2(纯度大于99.99%、平均粒径为2μm)、0.1mol的y2o3(纯度大于99.99%、平均粒径为1μm)、0.1mol的gd2o3(纯度大于99.99%、平均粒径为1μm)、0.2mol的mgo(纯度大于99.99%、平均粒径为1μm)、0.1mol的sc2o3(纯度大于99.99%、平均粒径为1μm)和0.1mol的ce2o3(纯度大于99.99%、平均粒径为1μm),以氧化锆为球磨介质,以酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为8:1:1,球磨转速为2000r/min,球磨时间为12h;然后将所得浆料在35℃的温度下烘干至恒重,得到干燥粉末;将所得干燥粉末在20mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以3℃/min速率升温至1800℃,保温时间15h,随炉冷却,即得到五种元素高熵掺杂氧化锆基陶瓷材料。所得五种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.9y0.02

gd

0.02

mg

0.02

sc

0.02

ce0

0.02o1.94

;热导率为1.90w

·

mk-1

(1300℃);平均热膨胀系数为10.5

×

10-6

k-1

(rt~1500℃);断裂韧性为3.5mpa m

1/2

。

38.实施例1制备的陶瓷材料连续经受1600℃

×

200h前后xrd图谱如图1所示。由图1可知,实施例1制备的陶瓷材料高温相稳定性较优,可以在1600℃下长时间使用不发生相变。

39.图2a为实施例1制备的陶瓷材料在1800℃长时间烧结后的扫描电镜照片,从图2a可以看出,陶瓷材料中气孔依然较多,并未因长时间烧结导致致密化,表明实施例1制备的陶瓷材料的抗烧结性能较好。

40.图2b为实施例1制备的陶瓷材料的背散射电子像扫描电镜照片,显示了zr、y、gd、mg、sc、ce六种元素在陶瓷材料中的分布情况。从图2b可以看出,六种元素在陶瓷材料中的分布都很均匀,无偏析或团聚等元素分布不均现象。

41.实施例2:多元素高熵掺杂氧化锆基陶瓷材料zr

0.95

la

0.01

yb

0.01

ca

0.01

sc

0.01

gd

0.01o1.97

及其制备方法

42.制备步骤包括:准确称量9.5mol的zro2(纯度大于99.99%、平均粒径为2μm)、0.05mol的la2o3(纯度大于99.99%、平均粒径为2μm)、0.05mol的yb2o3(纯度大于99.99%、

平均粒径为2μm)、0.1mol的cao(纯度大于99.99%、平均粒径为2μm)、0.05mol的sc2o3(纯度大于99.99%、平均粒径为2μm)和0.05mol的gd2o3(纯度大于99.99%、平均粒径为2μm),以氧化锆为球磨介质,酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为10:1:1,球磨转速为3000r/min,球磨时间为14h;然后将所得浆料在35℃的温度下烘干至恒重,得到干燥粉末;将所得干燥粉末在55mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以5℃/min速率升温至1800℃,保温时间20h,随炉冷却,即可得到五种元素高熵掺杂氧化锆基陶瓷材料。所得五种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.95

la 0.01

yb

0.01

ca

0.01

sc

0.01

gd

0.01o1.97

;热导率为2.1w

·

mk-1

(1300℃);平均热膨胀系数为11.8

×

10-6

k-1

(rt~1500℃);断裂韧性为2.2mpa m

1/2

;该材料连续经受1600℃

×

200h前后高温相稳定性不发生相变。1800℃度长时间烧结未能实现材料的烧结致密化。

43.实施例3:多元素高熵掺杂氧化锆基陶瓷材料zr

0.75y0.05

gd

0.05

ca

0.05

sc

0.05

ce

0.05o1.85

及其制备方法

44.制备步骤包括:准确称量7.5mol的zro2(纯度大于99.99%、平均粒径为2μm)、0.25mol的y2o3(纯度大于99.99%、平均粒径为1μm)、0.25mol的gd2o3(纯度大于99.99%、平均粒径为1μm)、0.5mol的cao(纯度大于99.99%、平均粒径为1μm)、0.25mol的sc2o3(纯度大于99.99%、平均粒径为1μm)和0.25mol的ce2o3(纯度大于99.99%、平均粒径为1μm),以氧化锆为球磨介质,以酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为10:1:1,球磨转速为1500r/min,球磨时间为17h;然后将所得浆料在45℃的温度下烘干至恒重,得到干燥粉末;将所得干燥粉末在100mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以5/min速率升温至1800℃,保温时间15h,随炉冷却,即得到五种元素高熵掺杂氧化锆基陶瓷材料。所得五种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.75y0.05

gd 0.05

ca

0.05

sc

0.05

ce

0.05o1.85

;在该温度下实现了材料的烧结致致密化,热导率为1.71w

·

mk-1

(1300℃);平均热膨胀系数为9.6

×

10-6

k-1

(rt~1500℃);断裂韧性为3.85mpa m

1/2

。1700℃度烧结长时间烧结未能实现材料的结致密化。

45.实施例4:多元素高熵掺杂氧化锆基陶瓷材料zr

0.65

la

0.07

yb

0.07

mg

0.07

sc

0.07

gd

0.07o1.65

及其制备方法

46.制备步骤包括:准确称量6.5mol的zro2(纯度大于99.99%、平均粒径为2μm)、0.35mol的la2o3(纯度大于99.99%、平均粒径为3μm)、0.35mol的yb2o3(纯度大于99.99%、平均粒径为3μm)、0.7mol的mgo(纯度大于99.99%、平均粒径为3μm)、0.35mol的sc2o3(纯度大于99.99%、平均粒径为3μm)和0.35mol的gd2o3(纯度大于99.99%、平均粒径为3μm),以氧化锆为球磨介质,酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为12:1:1,球磨转速为3000r/min,球磨时间为20h;然后将所得浆料在35℃的温度下烘干至恒重,得到干燥粉末;将所得干燥粉末在50mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以6℃/min速率升温至1650℃,保温时间15h,随炉冷却,即可得到五种元素高熵掺杂氧化锆基陶瓷材料。所得五种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.65

la

0.07

yb 0.07

mg 0.07

sc

0.07

gd

0.07o1.65

;热导率为1.67w

·

mk-1

(1300℃);平均热膨胀系数为9.2

×

10-6

k-1

(rt~1500℃);断裂韧性为3.9mpa m

1/2

;该材料连续经受1600℃

×

200h前后高温相稳定性不发生相变。1650℃度长时间烧结后,材料没有烧结致密化。

47.实施例5:多元素高熵掺杂氧化锆基陶瓷材料

48.zr

0.88

sm

0.02y0.02

gd

0.02

yb

0.02

sc

0.02

ce

0.02o1.94

及其制备方法

49.制备步骤包括:准确称量8.8mol的zro2(纯度大于99.99%、平均粒径为2μm)、0.1mol的sm2o3(纯度大于99.99%、平均粒径为1μm)、0.1mol的y2o3(纯度大于99.99%、平均粒径为1μm)、0.1mol的gd2o3(纯度大于99.99%、平均粒径为1μm)、0.1的mol yb2o3(纯度大于99.99%、平均粒径为1μm)、0.1mol的sc2o3(纯度大于99.99%、平均粒径为1μm)和0.1mol的ce2o3(纯度大于99.99%、平均粒径为1μm),以氧化锆为球磨介质,酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为14:1:1,球磨转速为1500r/min,球磨时间为18h;然后所得浆料在35℃的温度烘干至恒重,得到混合均匀的干燥粉末;将所得干燥粉末在45mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以3℃/min速率升温至1780℃,保温时间15h,随炉冷却,即可得到六种元素高熵掺杂氧化锆基陶瓷材料。所得六种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.88 sm

0.02y0.02

gd 0.02

yb 0.02

sc 0.02

ce 0.02o1.94

;热导率为1.50w

·

mk-1

(1300℃);平均热膨胀系数为9.8

×

10-6

k-1

(rt~1500℃);断裂韧性为4.0mpa m

1/2

;该材料连续经受1600℃

×

200h前后高温相稳定性不发生相变。1780℃度长时间烧结后,没有实现材料的烧结致密化。

50.实施例6:多元素高熵掺杂氧化锆基陶瓷材料

51.zr

0.95

la

0.01

yb

0.01

ca

0.01

sc

0.01

gd

0.01o1.97

及其制备方法

52.制备步骤包括:准确称量8.8mol zro2(纯度大于99.99%、平均粒径为2μm)、0.2mol的mgo(纯度大于99.99%、平均粒径为3μm)、0.1mol的la2o3(纯度大于99.99%、平均粒径为3μm)、0.1mol的gd2o3(纯度大于99.99%、平均粒径为3μm)、0.1mol的sm2o3(纯度大于99.99%、平均粒径为3μm)、0.1mol的sc2o3(纯度大于99.99%、平均粒径为3μm)和0.1mol的yb2o3(纯度大于99.99%、平均粒径为3μm),以氧化锆为球磨介质,酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为13:1:1,球磨转速为2500r/min,球磨时间为20h;然后以35℃的温度将所得到的浆料烘干至恒重,得到混合均匀的干燥粉末;将所得干燥粉末在50mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以4℃/min速率升温至1750℃,保温时间30h,随炉冷却,即可得到六种元素高熵掺杂氧化锆基陶瓷材料。所得六种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.88

mg

0.02

la

0.02

gd 0.02

sm

0.02

sc

0.02

yb

0.02o1.93

;热导率为1.58w

·

mk-1

(1300℃);平均热膨胀系数为9.4

×

10-6

k-1

(rt~1500℃);断裂韧性为2.9mpa m

1/2

;该材料连续经受1600℃

×

200h前后高温相稳定性不发生相变。1750℃度长时间烧结后,没有实现材料的烧结致密化。

53.实施例7:多元素高熵掺杂氧化锆基陶瓷材料

54.zr

0.86

mg

0.02

sr

0.02

la

0.02

gd

0.02

sm

0.02

sc

0.02

yb

0.02o1.91

及其制备方法

55.制备步骤包括:准确称量8.6mol zro2(纯度大于99.99%、平均粒径为2μm)、0.1mol的mgo(纯度大于99.99%、平均粒径为3μm)、0.2mol的sro(纯度大于99.99%、平均粒径为3μm)、0.1mol的la2o3(纯度大于99.99%、平均粒径为3μm)、0.1mol的gd2o3(纯度大于99.99%、平均粒径为3μm)、0.1mol的sm2o3(纯度大于99.99%、平均粒径为3μm)、0.1mol的sc2o3(纯度大于99.99%、平均粒径为3μm)和0.1mol的yb2o3(纯度大于99.99%、平均粒径为3μm),以氧化锆为球磨介质,酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为10:1:1,球磨转速为2500r/min,球磨时间为20h;然后以35℃的温度将所得到的浆料烘干至恒重,得到混合均匀的干燥粉末;将所得的干燥粉末在68mpa压力下,机

压成型制成坯体;将成型后的坯体放入气窑中,以3℃/min速率升温至1700℃,保温时间15h,随炉冷却,即可得到七种元素高熵掺杂氧化锆基陶瓷材料。所得七种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.86

mg

0.02

sr

0.02

la

0.02

gd

0.02

sm

0.02

sc

0.02

yb

0.02o1.91

;热导率为1.30w

·

mk-1

(1300℃);平均热膨胀系数为9.2

×

10-6

k-1

(rt~1500℃);断裂韧性为3.3mpa m

1/2

;该材料连续经受1600℃

×

200h前后高温相稳定性不发生相变。1700℃度长时间烧结后,没有实现材料的烧结致密化。

56.对比例:多元素高熵掺杂氧化锆基陶瓷材料zr

0.96y0.008

gd

0.008

ca

0.008

sc

0.008

ce

0.008o1.978

及其制备方法

57.制备步骤包括:准确称量9.6mol的zro2(纯度大于99.99%、平均粒径为0.5μm)、0.04mol的sm2o3(纯度大于99.99%、平均粒径为1μm)、0.04mol的gd2o3(纯度大于99.99%、平均粒径为1μm)、0.08mol的cao(纯度大于99.99%、平均粒径为1μm)、0.04mol的sc2o3(纯度大于99.99%、平均粒径为1μm)和0.04mol的ce2o3(纯度大于99.99%、平均粒径为1μm),以氧化锆为球磨介质,以酒精为分散介质,湿法球磨制备浆料,其中球质量:粉料质量:酒精质量的比例为10:1:1,球磨转速为1500r/min,球磨时间为17h;然后将所得浆料在45℃的温度下烘干至恒重,得到干燥粉末;将所得干燥粉末在100mpa压力下,机压成型制成坯体;将成型后的坯体放入气窑中,以5/min速率升温至1800℃,保温时间15h,随炉冷却,即得到五种元素高熵掺杂氧化锆基陶瓷材料。所得五种元素高熵掺杂氧化锆基陶瓷材料的化学式为:zr

0.96y0.008

gd

0.008

ca

0.008

sc

0.008

ce

0.008o1.978

;材料的物相为单斜相,材料受热时在1150℃左右时发生相变(由单斜相变为四方相),相变产生较大的体积变化,该陶瓷材料不适合作为高温热障涂层。

58.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1