一种非晶/晶态复合镁基储氢材料的制备方法

1.本发明属于复合材料制备技术领域,特别涉及具备非晶态与晶态混合结构的镁基储氢材料及其制备方法。

背景技术:

2.氢能被视为一种理想的未来能源载体,是我国政策规划明确的未来能源体系的重要组成部分。鉴于氢气的安全高效储存技术目前仍未充分实现,固态储氢材料因此得到重视。镁基储氢合金便是一类典型的固态储氢材料,具备储氢密度高、安全性好、资源丰富等突出优点。然而,由于mg-h键的强相互作用,大部分镁基储氢合金氢化物的化学热力学十分稳定,造成了吸脱温度过高(》200℃)、低温反应速率缓慢的问题。多年来,针对该难题,人们开发了大量改善性能的方法,包括:合金化、纳米化、添加催化剂、多相复合等,但这些手段普遍存在成本高、难产业化、热力学性质改善效果不理想等不足,目前尚无任何一款理想的镁基储氢合金。

3.一直以来,研究较多的镁基储氢合金是晶态合金,其严格的晶体结构导致其氢相关化学键的调控十分困难,但该问题在非晶合金中可以得到一定的解决。非晶合金长程无序的非晶结构可为氢原子提供数量更多且类型更丰富的占位间隙,由此镁基氢化物的储氢容量得以提高。同时,非晶化后镁基合金内部的化学环境也得到了极大的丰富,镁基氢化物部分氢原子得以在较低的温度下脱出。然而,尽管已有相当数量的有关镁基非晶合金制备与储氢性能的研究,目前依然存在低温吸脱氢困难、氢化反应速率低等问题,严重限制了此类材料的实际应用。

技术实现要素:

4.为克服镁基储氢合金的性能难题,本发明的目的在于提供一种非晶/晶态复合镁基储氢材料及其制备方法,结合非晶化与复合结构方法,从而获得低温吸脱氢性能优异的镁基储氢材料。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种非晶/晶态复合结构镁基储氢合金,其包括镁基非晶成分以及晶态储氢合金。

7.优选的,作为一个较佳的实施方案,所述镁基非晶成分为mg、la、ni、cu,所述非晶成分的化学式为mg

60

la

x

ni

30-x

cu

10

,式中,5≤x≤15。

8.优选的,作为一个较佳的实施方案,所述晶态储氢合金为lani5、ab2型yfe

2-x

al

x

(0.3≤x≤0.7)、yfe3。

9.优选的,作为一个较佳的实施方式,所述晶态合金高度分散嵌入于镁基非晶基体表面。

10.本发明的另一目的在于提供一种非晶/晶态复合结构镁基储氢合金的制备方法,包括如下步骤:

11.s1:使用纯度为99.9%的mg、la、ni、cu单质金属作为熔炼原料,首先通过电弧熔炼

获得la-ni-cu中间锭,然后通过感应熔炼获得mg-la-ni-cu四元合金锭,最后通过熔融快淬方法获得mg

60

la

x

ni

30-x

cu

10

非晶条带;

12.s2:取步骤s1所得mg

60

la

x

ni

30-x

cu

10

非晶条带于球磨罐,加入晶态合金,所述晶态合金与mg

60

la

x

ni

30-x

cu

10

非晶条带的质量比为1:10,再加入一定质量的磨球;

13.s3:在氩气氛围下对球磨罐进行封装,在恒定转速下进行定时球磨;

14.s4:球磨完毕后,在氩气氛围手套箱中拆罐取粉,即可获得非晶/晶态复合结构镁基储氢合金。

15.优选地,作为一个较佳的实施例,步骤s1中mg

60

la

x

ni

30-x

cu

10

非晶成分具体成分包括mg

60

la

10

ni

20

cu

10

和mg

60

la

15

ni

15

cu

10

。

16.优选地,作为一个较佳的实施例,步骤s1中熔融快淬所用线速度为30m/s。

17.优选地,作为一个较佳的实施例,步骤s2中所用晶态储氢合金为lani5、yfe

1.3

al

0.7

、yfe3。

18.优选地,作为一个较佳的实施例,步骤s2中所用磨球质量与mg

60

la

x

ni

30-x

cu

10

非晶条带质量的质量比为100:1。

19.优选地,作为一个较佳的是实施例,步骤s3中所用球磨机转速为200rpm,球磨半小时停机半小时,球磨机总转动时长为4小时。

20.与现有技术相比,本发明的优点及有益技术效果为:

21.(1)本发明只使用成熟的非晶条带制备工艺和简单的机械球磨方法,材料制备工艺简单、耗时短、效率高、可推广至大规模生产。

22.(2)本发明的晶态合金在球磨过程中会发生高度粉碎,晶态合金微粒能够高度粉碎镶嵌于镁基基体表面;

23.(3)相较纯非晶,本发明所制备得到复合结构合金的吸脱氢动力学性能均有大幅提升。

附图说明

24.图1示出了本发明实施例1-4的镁基非晶条带的xrd图。

25.图2示出了本发明实施例1-4的复合结构合金的xrd图。

26.图3示出了本发明实施例1-4的复合结构合金在在130℃和4.5mpa-h2的条件下的吸氢动力学曲线。

27.图4示出了本发明实施例2的复合结构合金的变温脱氢动力学曲线。

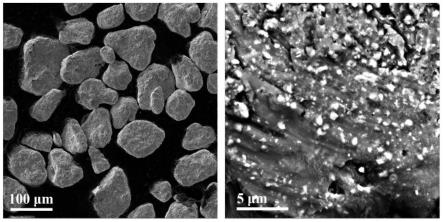

28.图5示出了本发明实施例2的复合结构合金的表面形貌sem和bsem像。

具体实施方式

29.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.1、实施例1

31.一种非晶/晶态复合镁储氢材料的制备方法,包括如下步骤:

32.s1:取用纯度为99.9%的mg、la、ni、cu单质金属作为熔炼原料,通过两次熔炼和一

次甩带的方式获得所需非晶合金条带;首先通过真空电弧熔炼制备la

10

ni

20

cu

10

中间合金,随后通过真空感应熔炼获得mg

60

la

10

ni

20

cu

10

合金母锭;最后,通过铜辊快淬法在30m/s的线速度下甩带获得mg

60

la

10

ni

20

cu

10

非晶合金条带,其xrd图如图1中la10所示;

33.s2:晶态合金与非晶合金的复合由行星球磨实现;将1g的mg

60

la

10

ni

20

cu

10

非晶条带与0.1g的yfe3晶态合金混合加入行星球磨罐,所用球料质量比为100:1,转速200rpm;球磨每半小时停机散热半小时,球磨机旋转工作时间共4小时。

34.s3:球磨后拆罐取粉,即可获得具备复合结构的镁基储氢合金粉末;为防止mg基粉末表面氧化,球磨罐的装拆和粉末样品的所有处理过程均在手套箱中的ar气氛围下进行;样品使用la10-10wt%yfe3进行编号;

35.所得复合结构合金的xrd图如图2a)所示,作为对比,图中同时给出所用晶态合金的结果。可见la10-10wt%yfe3样品仍主要为非晶态结构。其非晶峰型受到晶态合金的影响,在晶态合金主峰峰位处出现若干微弱小峰。图3表明,在130℃和4.5mpa-h2的条件下,la10-10wt%yfe3样品在5小时内的吸氢量可达~3.0wt%-h,纯非晶结构的mg

60

la

10

ni

20

cu

10

样品(la10)达到相同吸氢量需要12小时以上。

36.2、实施例2

37.一种非晶/晶态复合镁储氢材料的制备方法,包括如下步骤:

38.s1:取用纯度为99.9%的mg、la、ni、cu单质金属作为熔炼原料,通过两次熔炼和一次甩带的方式获得所需非晶合金条带;首先通过真空电弧熔炼制备la

10

ni

20

cu

10

中间合金,随后通过真空感应熔炼获得mg

60

la

10

ni

20

cu

10

合金母锭。最后,通过铜辊快淬法在30m/s的线速度下甩带获得mg

60

la

10

ni

20

cu

10

非晶合金条带,其xrd图如图1中la10所示。

39.s2:晶态合金与非晶合金的复合由行星球磨实现;将1g的mg

60

la

10

ni

20

cu

10

非晶条带与0.1g的yfe

1.7

al

0.3

晶态合金混合加入行星球磨罐,所用球料质量比为100:1,转速200rpm。球磨每半小时停机散热半小时,球磨机旋转工作时间共4小时。

40.s3:球磨后拆罐取粉,即可获得具备复合结构的镁基储氢合金粉末;为防止mg基粉末表面氧化,球磨罐的装拆和粉末样品的所有处理过程均在手套箱中的ar气氛围下进行;样品使用la10-10wt%yfe

1.7

al

0.3

进行编号。

41.所得复合结构样品的xrd图如图2b)所示,作为对比,图中同时给出所用晶态合金的结果。可见la10-10wt%yfe

1.7

al

0.3

样品仍主要为非晶态结构。其非晶峰型受到晶态合金的影响,在晶态合金主峰峰位处出现若干微弱小峰。图3表明,在130℃和4.5mpa-h2的条件下,la10-10wt%yfe

1.7

al

0.3

样品在2小时内的吸氢量可达~3.0wt%-h,纯非晶结构的mg

60

la

10

ni

20

cu

10

样品(la10)达到相同吸氢量需要12小时以上。图4表明,相比于la10,la10-10wt%yfe

1.7

al

0.3

的脱氢动力学速率也有显著提升。

42.对la10-10wt%yfe

1.7

al

0.3

样品进行形貌分析,结果如图5所示。图5左图可见,所得样品为微米尺寸粉末。右图中的亮点为平均原子序数更大的yfe

1.7

al

0.3

相,灰色的基体为平均原子序数较小的镁基非晶。可见,yfe

1.7

al

0.3

相高度分散“镶嵌”于镁基非晶基体的表面,其尺寸可小于500nm。

43.3、实施例3

44.一种非晶/晶态复合镁储氢材料的制备方法,包括如下步骤:

45.s1:取用纯度为99.9%的mg、la、ni、cu单质金属作为熔炼原料,通过两次熔炼和一

次甩带的方式获得所需非晶合金条带;首先通过真空电弧熔炼制备la

10

ni

20

cu

10

中间合金,随后通过真空感应熔炼获得mg

60

la

10

ni

20

cu

10

合金母锭。最后,通过铜辊快淬法在30m/s的线速度下甩带获得mg

60

la

10

ni

20

cu

10

非晶合金条带,其xrd图如图1中la10所示;

46.s2:晶态合金与非晶合金的复合由行星球磨实现;将1g的mg

60

la

10

ni

20

cu

10

非晶条带与0.1g的lani5晶态合金混合加入行星球磨罐,所用球料质量比为100:1,转速200rpm。球磨每半小时停机散热半小时,球磨机旋转工作时间共4小时。

47.s3:球磨后拆罐取粉,即可获得具备复合结构的镁基储氢合金粉末。为防止mg基粉末表面氧化,球磨罐的装拆和粉末样品的所有处理过程均在手套箱中的ar气氛围下进行。样品使用la10-10wt%lani5进行编号。

48.所得复合结构样品的xrd图如图2c)所示,作为对比,图中同时给出所用晶态合金的结果。可见la10-10wt%lani5样品仍主要为非晶态结构。其非晶峰型受到晶态合金的影响,在晶态合金主峰峰位处出现若干微弱小峰。图3表明,在130℃和4.5mpa-h2的条件下,la10-10wt%lani5样品在2小时内的吸氢量可达~2.5wt%-h,纯非晶结构的mg

60

la

10

ni

20

cu

10

样品(la10)达到相同吸氢量需要6小时以上。

49.4、实施例4

50.一种非晶/晶态复合镁储氢材料的制备方法,包括如下步骤:

51.s1:取用纯度为99.9%的mg、la、ni、cu单质金属作为熔炼原料,通过两次熔炼和一次甩带的方式获得所需非晶合金条带。首先通过真空电弧熔炼制备la

15

ni

15

cu

10

中间合金,随后通过真空感应熔炼获得mg

60

la

15

ni

15

cu

10

合金母锭。最后,通过铜辊快淬法在30m/s的线速度下甩带获得mg

60

la

15

ni

15

cu

10

非晶合金条带,其xrd图如图1中la15所示。

52.s2:晶态合金与非晶合金的复合由行星球磨实现。将1g的mg

60

la

15

ni

15

cu

10

非晶条带与0.1g的lani5晶态合金混合加入行星球磨罐,所用球料质量比为100:1,转速200rpm。球磨每半小时停机散热半小时,球磨机旋转工作时间共4小时。

53.s3:球磨后拆罐取粉,即可获得具备复合结构的镁基储氢合金粉末。为防止mg基粉末表面氧化,球磨罐的装拆和粉末样品的所有处理过程均在手套箱中的ar气氛围下进行。样品使用la15-10wt%lani5进行编号。

54.所得复合结构样品的xrd图如图2d)所示,作为对比,图中同时给出所用晶态合金的结果。可见la15-10wt%lani5样品仍主要为非晶态结构。其非晶峰型受到晶态合金的影响,在晶态合金主峰峰位处出现若干微弱小峰。图3表明,在130℃和4.5mpa-h2的条件下,la15-10wt%lani5样品在半小时内的吸氢量可达~2.7wt%-h,纯非晶结构的mg

60

la

15

ni

15

cu

10

样品(la15)达到相同吸氢量需要10小时以上。

55.上述所有实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1