一种粘结型永磁铁氧体的除铬方法及应用与流程

1.本发明涉及永磁材料技术领域,具体而言,涉及一种粘结型永磁铁氧体的除铬方法及应用。

背景技术:

2.永磁铁氧体材料是各工业生产领域中不可缺少的基础材料,按照成型工艺可以分为烧结永磁和粘结永磁,前者采用传统粉末冶金工艺制备,而后者采用压延或者注塑成型工艺制备。其中,粘结磁体是将磁粉与粘结剂以及其它添加剂按一定比例混合均匀后,采取适当成形工艺而制备出的一种复合材料;其兼具磁体和塑料的特点,可采用普通塑料的加工设备和成形方法成形。

3.与烧结磁体相比,粘结磁体虽然磁性能较低,耐热性较差,但其却具有以下优点:

①

加工方法多:如压延、挤出、注射、模压;

②

产品形状自由度大:如环、柱、片、块、瓦及其它各种复杂形状;

③

产品尺寸精度高,无需二次加工;

④

可与其它部件整体成型并制成复合产品;

⑤

工艺简单,可大批量自动化生产,效率高;

⑥

成品率高,可达95%左右;

⑦

机械加工性好,组装容易,不易发生断裂和脱屑现象;

⑧

可设计性好,通过调整磁粉与粘结剂的比例,可制成不同理化性能的产品。

4.正是基于上述优点,近年来粘结型磁体铁氧体材料得到了快速发展。然而,在粘结铁氧体磁粉生产过程中,部分铬元素的价态会发生改变,在高温和氧化气氛中由三价铬转化成六价铬。日本索尼公司标准规定粘结磁粉的六价铬含量不超过10ppm;国内外厂商通常也采用此标准,因此在铁氧体生产过程中必须消减六价铬。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种粘结型永磁铁氧体的除铬方法,以解决现有技术中的除铬方法不适配于永磁铁氧体材料的技术问题,同时实现六价铬至三价铬的转化、以及永磁铁氧体材料的磁性能不受除铬影响。

7.本发明的第二目的在于提供一种粘结型永磁铁氧体的制备方法。

8.本发明的第三目的在于提供一种粘结型永磁铁氧体。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.一种粘结型永磁铁氧体的除铬方法,在所述永磁铁氧体的制备过程中的表面处理工序,向所述永磁铁氧体的前驱体中添加氯化亚铁。

11.优选地,所述表面处理工序为退火工序后的酸洗过程。

12.优选地,所述酸洗所用的酸包括有机酸或无机酸;

13.更优选地,所述酸洗所用的酸包括盐酸、硫酸、乙酸、草酸和柠檬酸中的至少一种;

14.更优选地,所述酸洗所用的酸为质量分数为30%~35%的盐酸;

15.更优选地,所述酸洗所用的酸的添加量为所述永磁铁氧体的质量的1%~2%。

16.优选地,所述表面处理工序中,控制ph为1.5~4;

17.更优选地,所述表面处理工序中,控制ph为2~3。

18.优选地,所述氯化亚铁的添加量为所述永磁铁氧体的质量的0.1wt%~1wt%;

19.更优选地,所述氯化亚铁的添加量为所述永磁铁氧体的质量的0.2wt%~0.4wt%。

20.优选地,在所述表面处理工序后,所述永磁铁氧体的六价铬含量≤10ppm。

21.优选地,在所述表面处理工序后,所述永磁铁氧体的剩磁量比所述永磁铁氧体的前驱体至少提高1%。

22.优选地,在所述表面处理工序后,所述永磁铁氧体的磁能积值比所述永磁铁氧体的前驱体至少提高3%。

23.一种粘结型永磁铁氧体的制备方法,包括如上所述的粘结型永磁铁氧体的除铬方法。

24.根据如上所述的粘结型永磁铁氧体的制备方法制备得到的粘结型永磁铁氧体材料。

25.与现有技术相比,本发明的有益效果为:

26.(1)本发明的除铬方法具有高性能、高效率、低成本、无残

‘

硫’的技术效果。

27.(2)本发明的除铬方法在满足六价铬去除率的同时,对粘结型永磁铁氧体材料的磁性能存在一定积极效果,剩磁量提高1%以上。

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

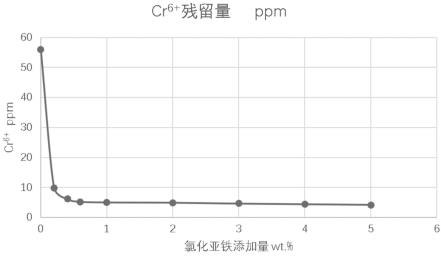

29.图1为本发明实施例1~3所涉及的结果数据折线图。

具体实施方式

30.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.目前常规的永磁铁氧体轧制粉体的制备工艺主要包括如下工序(以操作顺序计):配料、混料、制粒、烧结、粗破、细磨、水洗、烘干、打散、退火、表面处理、烘干、打散、筛分、包装等。部分工序可以被省略,或新增其他具有相似目的的其他工序,但大体上均具有相似的流程顺序。其中,烘干工序和退火工序是影响永磁铁氧体材料的磁性能和加工性能的关键工序;同时,这两种工序的处理温度较高,很容易发生如下副反应:

32.4sro+2cr2o3+3o2=srcro4(1);

33.4bao+2cr2o3+3o2=bacro4(2);

34.钡铁氧体和锶铁氧体是目前市售品中最常见的两种永磁铁氧体材料,依据其所含有的元素而判断反应(1)或反应(2)的发生。以锶铁氧体为例,由于其制备过程中为了获得更好的磁性能,通常会提高氧化锶的添加量,将氧化铁和氧化锶的摩尔比控制在5.5~5.9:1;而过量的碱性氧化物在高温条件下会与三价铬进行反应(1),生成含有六价铬的铬酸锶。因此,当烘干工序的温度不足够高时,六价铬主要在退火工序中产生;而对六价铬的去除一般指铬的价态降低,使六价铬被还原为对磁性能和环境均无影响的三价铬。

35.现有技术中存在若干种对六价铬的去除方法;(a)氧还处理法:在酸性条件下利用还原剂将六价铬还原为三价铬,常用的还原剂包括so2、fe、c、h2c2o4、fec2o4、大苏打或亚硫酸盐等;但当选用某一种或几种还原剂时,一定具有六价铬去除率低、反应速度慢、成本高、添加量大、磁性降低或是存在硫残留等缺陷中的至少一种;(b)离子交换法和活性炭吸附法:常用于含铬废水或土壤中铬的处理,但当用于永磁铁氧体工艺时,对于六价铬的去除效果并不理想。

36.在本发明中采用如下技术方案实施,以规避上述六价铬的去除方法中的技术缺陷,在保证粘接永磁铁氧体材料具有良好的磁性能的同时,有效地使六价铬转化为三价铬;

37.一种粘结型永磁铁氧体的除铬方法,在所述永磁铁氧体的制备过程中的表面处理工序,向所述永磁铁氧体的前驱体中添加氯化亚铁;其中涉及的氧还反应为:

38.6fe

2+

+cr2o

72-+14h

+

=6fe

3+

+2cr

3+

+7h2o(3)。

39.其中,所述表面处理工序为退火工序后的酸洗过程;在部分永磁铁氧体的制备过程中不存在这一步骤,但是,在本发明中必须在退火工序后添加还原剂氯化亚铁才能够实现相应的技术效果。此外,表面处理工序还能够实现除杂,杂质包括多余的碱性氧化物原料、以及磁粉中残留的水溶性或酸溶性组分(比如sro、cao、ca(oh)2、caco3、srcl2等);在酸洗后再进行一次水洗工序,使永磁铁氧体材料接近于中性,大大提高了复合材料的分子间相容性。

40.作为一种优选的实施方式,所述表面处理工序中,控制ph的值包括但不限于2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3。

41.作为一种优选的实施方式,所述氯化亚铁的添加量包括但不限于0.2wt%、0.22wt%、0.24wt%、0.26wt%、0.28wt%、0.3wt%、0.32wt%、0.34wt%、0.36wt%、0.38wt%、0.4wt%。

42.作为一种优选的实施方式,在所述表面处理工序后,所述永磁铁氧体的六价铬含量≤10ppm。

43.通常采用如下四种参数以判断永磁铁氧体的磁性能:第一、剩磁(residual induction,br),即剩余磁化强度,永磁体经磁化至饱和后,去掉外部磁场后所保留的表面场;第二、矫顽力(coercive force,h

cb

),使饱和磁化的永磁体的磁感应强度退回至零时所施加的反向磁场强度;第三、内禀矫顽力(h

cj

),使永磁体内部微观偶极矩矢量和降为零时所施加的反向磁场强度;第四、磁能积((bh)

max

),退磁曲线上任意一点的b、h的乘积。

44.作为一种优选的实施方式,在所述表面处理工序后,所述永磁铁氧体的剩磁量比所述永磁铁氧体的前驱体至少提高1%。

45.作为一种优选的实施方式,在所述表面处理工序后,所述永磁铁氧体的磁能积值

比所述永磁铁氧体的前驱体至少提高3%。

46.实施例1

47.按5.8:1的摩尔比称量氧化铁和碳酸锶并与称取3.0wt.%氯化锶,混合均匀,添加水将其造粒,干燥后在电炉于1100℃烧结2小时。用粉碎机对该烧结品进行粉碎,获得粗粉,再用湿法球磨进行湿法粉碎,获得平均粒径为1.10μm的细粉,将其过滤、水洗、干燥、破碎后,在马弗炉中于950℃烧结1小时,然后将退火后的细粉和盐酸水溶液一同加入容器中进行表面处理,控制ph在2-3之间浮动,再加入0.2wt.%的氯化亚铁,静置后过滤、洗涤、干燥,而后检测六价铬含量及磁性能。

48.实施例2

49.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的0.4wt%。

50.实施例3

51.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的0.6wt%。

52.实施例4

53.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的1.0wt%。

54.实施例5

55.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的2.0wt%。

56.实施例6

57.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的3.0wt%。

58.实施例7

59.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的4.0wt%。

60.实施例8

61.与实施例1基本相同,区别仅在于:氯化亚铁的添加量为退火料的5.0wt%。

62.实施例9

63.与实施例1基本相同,区别仅在于:控制表面处理工序过程中的ph为1.5~2。

64.实施例10

65.与实施例1基本相同,区别仅在于:控制表面处理工序过程中的ph为3~4。

66.对比例1

67.与实施例1基本相同,区别仅在于:将氯化亚铁更换为硫酸亚铁。

68.对比例2

69.与实施例1基本相同,区别仅在于:在所述退火工序前的水洗工序投放所述氯化亚铁。

70.表1六价铬残留及磁性能对比表

71.[0072][0073]

其中,成型特性是指制备得到永磁铁氧体粉末与粘接剂进行混合后经后续工艺制备成型器件的难易程度;成型特性的评价方法如下:

[0074]

在一定温度下,将粘结永磁铁氧体磁粉、氯化聚乙烯及添加剂混炼均匀后,采用双辊压延机进行热轧,冷却至规定温度后压延成薄片状橡胶磁体;将薄片冷却到室温,然后对它们施加弯曲力围绕一个20mm直径的圆柱体卷曲,以此来评估磁粉的成型特性;将薄片表面的破裂程度分为以下3个等级:

[0075]

1级:任何地方均观察不到裂纹;

[0076]

2级:观察到的裂纹长度小于3mm;

[0077]

3级:观察到的裂纹长度大于等于3mm,宽度大于等于0.1mm。

[0078]

未处理例是指经退火处理后、未经六价铬去除操作而得到的铁氧体磁粉。图1为未处理例和实施例1~3所涉及的六价铬残留结果复合而成的折线图。

[0079]

由表1和图1能够清晰地看出:氯化亚铁的添加量在0.2wt%~0.4wt%之间即可转化90%的cr

6+

,而对磁粉的磁性存在一定的积极作用。

[0080]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1