一种多元固废复合微粉抗腐蚀混凝土的制作方法

1.本发明属于土木工程材料技术领域,具体涉及一种多元固废复合微粉抗腐蚀混凝土。

背景技术:

2.混凝土耐久性是指混凝土在长期使用过程中,能抵抗环境的破坏作用,并保持原有性质不变、不破坏的一项综合性质,其本质是混凝土抵抗自身内部的各类劣化因素影响及外界环境侵蚀破坏的能力。一方面,混凝土耐久性不足导致的结构失效给我国带来非常大的经济损失。我国每年因混凝土耐久性问题而产生经济损失约为5000亿人民币。另一方面,提高混凝土耐久性,增长建筑使用寿命,从总体上减少水泥用量成为绿色建设,低碳发展的另一个有效途径。

3.近年来,我国兴建起越来越多的混凝土建筑,有些地区严苛的气候条件及强盐腐性的地质环境使混凝土结构的耐久性面临巨大的考验。山西省某厂在开建期间由于大部分厂房及车间的混凝土柱、墙被强烈腐蚀,被迫停工,带来很大经济损失。因此,如何有效提高恶劣盐碱环境下混凝土的抗腐蚀性能成为当下工程技术领域研究的重点及热点。因此,研究耐腐蚀混凝土对我国部分地区,尤其是盐碱地区基建工程的防腐建设有着重要参考价值。

4.氯离子侵蚀是影响混凝土结构耐久性的主要因素。冬季向道路桥梁以及城市立交桥等抛洒冰盐,氯化钠和氯化钙中的氯离子渗入混凝土中,引起钢筋锈蚀破坏,降低了路面、桥梁的耐久性。氯离子进入混凝土的方式主要有两种,一是作为混凝土拌合物的组分掺入混凝土中,包括水泥中含的氯化物、某些工程使用的海砂中的氯化物、拌合水中氯化物、化学外加剂中的氯化物等;另一种是环境中的氯离子通过混凝土的宏观、微观缺陷侵入混凝土中,主要有以下几种方式:(1)毛细管作用,含有氯离子的溶液向混凝土内部移动;(2)渗透作用,在水压力作用下,盐水向压力较低的方向移动;(3)扩散作用,氯离子从浓度高的地方向浓度低的地方移动;(4)物理化学吸附作用。

5.硫酸根离子与混凝土中水泥水化物之间的化学反应,形成结晶膨胀性有害化合物,而导致混凝土组成和结构的破坏,强度下降,表面剥离等,形成混凝土硫酸盐侵蚀。其劣化模式有体积膨胀,开裂,表面剥落、质量损失,强度下降,外观劣化(发白)等。侵蚀易发生于大坝,桥墩,地下基础,水工设施等部位。李志国对侵蚀盐结晶腐蚀破坏特征进行如下总结:产生盐结晶破坏的混凝土一般呈由表及里的剥落型破坏,往往从混凝土的成型面开始,以如下顺序展开:表面孔隙增多

→

局部表皮剥落

→

大面积石子裸露

→

石子脱落

→

混凝土崩溃破坏。

技术实现要素:

6.本发明针对恶劣盐碱环境下混凝土的腐蚀问题,提供一种多元固废复合微粉抗腐蚀混凝土。

7.本发明采用如下技术方案:一种多元固废复合微粉抗腐蚀混凝土,包括c35*抗腐蚀混凝土和c50*抗腐蚀混凝土,分别包括如下重量份数的组分:c35*抗腐蚀混凝土:1份水泥、0.567份水、3.553份粗骨料、2.367份细骨料、0.02份减水剂、0.000114份引气剂、0.167份粉煤灰、0.183份矿粉、0.05份加密硅灰和0.0167份煤系偏高岭土;和c50*抗腐蚀混凝土:1份水泥、0.574份水、3.377份粗骨料、2.252份细骨料、0.0245份减水剂、0.000144份引气剂、0.258份粉煤灰、0.323份矿粉、0.0806份加密硅灰和0.0323份煤系高岭土。

8.进一步地,所述水泥为p

•

o 42.5普通硅酸盐水泥。

9.进一步地,所述粗骨料为粒径为5-25mm连续级配的碎石。

10.进一步地,所述细骨料为细度模数2.7的河砂。

11.进一步地,所述减水剂为聚羧酸型高效减水剂。

12.进一步地,所述引气剂为改性松香类引气剂。

13.进一步地,所述粉煤灰为煤粉炉排出的烟气中收集到的颗粒粉末。

14.进一步地,所述矿粉为水淬高炉矿渣。

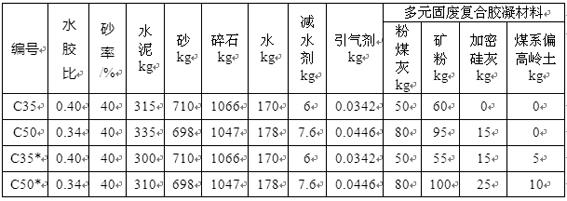

15.本发明混凝土中所用的粉煤灰,是从煤粉炉排出的烟气中收集到的颗粒粉末,是火力发电厂的工业废渣。其主要成分是sio2、al2o3和fe2o3,有时还含有比较高的cao。

16.混凝土所用的矿粉是用水淬高炉矿渣,经干燥,粉磨等工艺处理后得到的高细度,高活性粉料,是优质的混凝土掺合料和水泥混合材。通过使用粒化高炉矿渣粉,可有效提高混凝土的抗压强度,降低混凝土的成本。同时对抑制碱骨料反应,降低水化热,减少混凝土结构早期温度裂缝,提高混凝土密实度,提高抗渗和抗侵蚀能力有明显效果。

17.混凝土所用加密硅灰的掺入可以使混凝土完全不离析、几乎不泌水,提高混凝土工作性。加密硅灰的活性很高,可与ca(oh)2反应生成水化硅酸钙,填充空隙,改善界面结构及粘结力,显著提高混凝土强度。同时,加密硅灰的掺入使得混凝土的抗渗性、抗冲磨性、抗侵蚀性和抑制碱骨料反应的性能明显增加。

18.混凝土所用的粉煤灰、矿粉、煤系偏高岭土具有很高的火山灰活性,可在水泥基材料中发生“二次水化”作用,生成具有胶凝性的物质。

19.本发明所用的减水剂为聚羧酸型高效减水剂,外观呈油状淡黄色,含固量为18%,减水率可达25%~30%。

20.本发明所用的引气剂为改性松香类引气剂,引气剂能改善混凝土拌合物的流动性、粘聚性和保水性,提高混凝土的流动性,能够在拌合混凝土时引入大量均匀分布且闭合稳定的微小气泡。

21.本发明的有益效果如下:本发明采用特定的组份及配比配制出的抗腐蚀混凝土,通过对该混凝土进行抗压强度以及电阻率实验,发现该混凝土具有抗压强度高、耐腐蚀性能好等优点,可提高耐腐蚀性能。

附图说明

22.图1为原状水溶液腐蚀前后混凝土抗压强度对比图。

23.图2为硫酸钠溶液腐蚀前后混凝土抗压强度对比图。

24.图3为原状水溶液腐蚀混凝土电阻率变化规律图。

25.图4为硫酸钠溶液腐蚀混凝土电阻率变化规律图。

具体实施方式

26.实施例本发明通过对普通c35、c50混凝土试件与掺加多元固废复合微粉的c35*、c50*抗腐蚀混凝土试件分别在原状水溶液和配制的质量分数5%的硫酸钠溶液不同环境下进行腐蚀,腐蚀5个月的时间,然后观察期抗压强度与电阻率随龄期的变化规律。

27.混凝土配合比:本试验采用c35、c50混凝土,混凝土配合比如表1所示。

28.表1 混凝土配合比1. 抗腐蚀混凝土试验内容:电阻率测试对于混凝土试件属于无损检测。混凝土电阻率是指混凝土抵抗电流通过的能力,混凝土电阻率与混凝土的内在因素(自身成分、粉煤灰、矿粉、外加剂、龄期等)和外在因素(湿度、温度等)存在着很大的关系。混凝土电阻理论是依靠离子在混凝土中的传输作为基础,是离子导体、孔隙、和电子导体的电阻率之和,并且取决于混凝土自身的配合比设计,组成材料和养护制度。很多学者认为混凝土基体的电阻率与孔隙内液相流体电阻率成正比,与孔隙率成反比。混凝土电阻率与其材料自身的性质(孔隙率、孔溶液离子成分及孔结构饱和程度)有关,电阻率测试受到电极形式、埋置深度、放置位置以及环境温湿度等因素的影响。混凝土材料自身的性质是影响电阻率的内在因素,而外部环境和测试方式是外在因素。例如,混凝土电阻率常常随着温度的降低而升高,随着湿度的增加而降低。

29.混凝土试块的渗透性和耐久性关系紧密,而电阻率常常与渗透性关系紧密,所以电阻率常常通过测试混凝土试块的电阻率来判断其耐久性。混凝土的电阻率可以用来表征混凝土试块的结构与性能,通过测定其电阻率的变化间接推断混凝土内部的变化。目前电阻率测试方法被越来越多的用来表征混凝土的其他性能,且其具有简单、经济、快速和非破坏性等优势。

30.2. 抗腐蚀混凝土实验结果:混凝土试块腐蚀前后抗压强度数据如表2所示。

31.表2 混凝土试块腐蚀前后混凝土抗压强度表3. 为了统一研究混凝土电阻率变化规律,选取频率为500hz时电阻率数据,该频率下混凝土试件电阻率变化频率随时间的变化如表3所示。

32.表3混凝土试块腐蚀前后混凝土电阻率数据表抗腐蚀混凝土试验结果分析:1、抗压强度实验:由表2和图1可知,不同强度等级混凝土的抗压强度在原状盐渍溶液腐蚀下随腐蚀龄期的变化总体呈先上升后下降的趋势,掺加辅助胶凝材料的混凝土整体较未掺加辅助胶凝材料的混凝土强度下降缓慢。说明添加辅助胶凝材料对混凝土抗原状盐渍水溶液腐蚀有一定的抑制作用。

33.由表2和图2可知,不同强度等级的混凝土试块在质量分数为5%的硫酸钠溶液腐蚀下随着腐蚀龄期的增长其抗压强度总体出现先上升后下降的趋势,掺加辅助胶凝材料的混凝土试块强度较未掺加辅助胶凝材料的混凝土试件的抗压强度下降缓慢,说明掺加辅助胶凝材料对混凝土抗5%硫酸钠溶液腐蚀有一定的抑制作用。

34.2、电阻率实验:由表3及图3可知,不同强度等级的混凝土试件在原状盐渍水溶液腐蚀下电阻率随着腐蚀龄期的增长总体呈先下降再上升最后下降的趋势,根据标准《gbt 50082-2009 普通混凝土长期性能和耐久性能试验方法标准》,因为混凝土试件在浸泡腐蚀

前需要进行烘干,时间为48小时,这样就使得混凝土内部的自由水基本挥发,有助于后续实验的进行,所以在腐蚀前所进行的电阻率测试所得到的数据较腐蚀一个月后所得的数据相差较大,根据腐蚀方案,第一个月及之后每个循环烘干时间均为8 小时,测试方法相同。在原状盐渍水溶液服饰环境下混凝土腐蚀的第二个月的电阻率相对于第一个月均出现上涨的趋势,表明在原状盐渍水溶液腐蚀环境下混凝土发生轻微的石膏和钙矾石膨胀现象,以及水泥的进一步水化现象,使得膨胀物质填充混凝土中空隙,进一步增加了电阻率。在原状盐渍水溶液腐蚀2个月后混凝土试块的电阻率均出现下降的趋势,说明随着混凝土的进一步腐蚀,混凝土发生进一步的膨胀破坏现象,混凝土出现表面及内部开裂等现象,溶液中导电离子进一步大量渗入等各方面因素综合作用,导致混凝土电阻率下降。

35.由表3及图4可知,不同强度等级的混凝土试件电阻率在硫酸钠溶液腐蚀下随着龄期的增长总体呈先下降再上升最后下降的趋势,据标准《gbt50082-2009 普通混凝土长期性能和耐久性能试验方法标准》,因为混凝土试件在浸泡腐蚀前需要进行烘干,时间为48小时,这样就使得混凝土内部的自由水基本挥发,有助于后续实验的进行,所以在腐蚀前所进行的电阻率测试所得到的数据较腐蚀一个月后所得的数据相差较大,根据腐蚀方案,第一个月及之后每个循环烘干时间均为8 小时,测试方法相同。同在原状盐渍水溶液一样,5%硫酸钠溶液中腐蚀后混凝土电阻率随龄期的变化趋势及大体走势与在原状水溶液中腐蚀后混凝土电阻率随龄期的变化趋势基本一致,腐蚀原理基本相同,不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1