一种处置油浆焦油的系统的制作方法

1.本实用新型涉及一种系统,更具体一点说,涉及一种处置油浆焦油的系统,属于石化化工领域。

背景技术:

2.炼化副产品催化油浆、乙烯焦油、苯乙烯焦油、苯酚焦油等混合焦油成分复杂、难于处理,催化油浆、乙烯焦油为低值副产品,而苯乙烯焦油、苯酚焦油等按照2021年国家危险废物名录,属于危险废物,不得出厂。需要对焦油进行安全处置和清洁、资源化利用,随着环保要求的日益严格,各类焦油的合理、高效处理成为各企业的难题,因此开发焦油的高效清洁利用成为亟需解决的问题。

技术实现要素:

3.为了解决上述现有技术问题,本实用新型提供具有能够高效、环保利用高效混合焦油等技术特点的一种处置油浆焦油的系统。

4.为了实现上述目的,本实用新型是通过以下技术方案实现的:

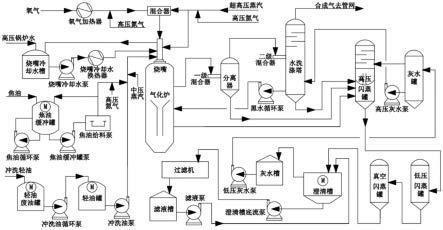

5.一种处置油浆焦油的系统,包括依次连接的焦油给料单元、加压输送单元、气化及初步净化单元、合成气初步净化单元、渣水处理单元;

6.所述焦油给料单元包括焦油缓冲罐、轻油废油罐,所述焦油缓冲罐依次连接有焦油缓冲罐泵、焦油给料泵,所述焦油给料泵的出料口连接有一号管线,所述轻油废油罐依次连接有冲洗油循环泵、轻油罐、冲洗油泵,所述冲洗油泵的出料口连接有二号管线,所述二号管线连接在气化炉的烧嘴上,所述一号管线连接在二号管线上,所述焦油缓冲罐接入有焦油,所述轻油废油罐接入有冲洗轻油;所述焦油缓冲罐通过焦油循环泵连接有循环管线,所述一号管线还与焦油缓冲罐回流连接;

7.所述加压输送单元包括混合器,所述混合器左端连接有氧气加热器,所述氧气加热器连接有输送氧气的管道,所述混合器右端连接有输送有超高压蒸汽的管道;

8.所述气化及初步净化单元包括气化炉,所述气化炉的烧嘴上端与混合器连接,输送有超高压蒸汽的管道还与气化炉的烧嘴上端连接;

9.所述合成气初步净化单元包括依次连接的一级混合器、分离器、二级混合器、水洗涤塔,所述水洗涤塔顶部连接管网实现合成气去管网,所述一级混合器与气化炉连接;

10.所述渣水处理单元包括高压闪蒸罐、低压闪蒸罐和真空闪蒸罐,所述气化炉、分离器、水洗涤塔均连接在高压闪蒸罐上,所述高压闪蒸罐下端连接低压闪蒸罐中部,所述低压闪蒸罐下端连接在真空闪蒸罐中部,所述真空闪蒸罐下端与澄清槽连接。

11.优选的,还包括烧嘴冷却水槽,所述烧嘴冷却水槽出口端通过管线依次连接有烧嘴冷却泵、烧嘴冷却水换热器,所述烧嘴冷却水换热器出口端通过管线连接在气化炉的烧嘴上端,所述烧嘴冷却水槽进口端还通过管线连接在气化炉的烧嘴上端,所述烧嘴冷却水槽接入有高压锅炉水。

12.优选的,所述一号管线、二号管线以及输送有超高压蒸汽的管道上分别接入有高压氮气、中压蒸汽、高压氮气。

13.优选的,还包括循环管线,所述循环管线包括依次连接的澄清槽底流泵、过滤机、滤液槽、滤液泵,其中,澄清槽底流泵进口端以及滤液泵的出口端别连接在澄清槽的底部和顶部。

14.优选的,所述澄清槽还连接有灰水槽,所述灰水槽依次连接有低压灰水泵、灰水罐,所述灰水罐连接有高压灰水泵,所述高压灰水泵连接在水洗涤塔上,所述灰水罐还与高压闪蒸罐连接。

15.优选的,所述水洗涤塔下端连接有黑水循环泵,所述黑水循环泵与气化炉中部连接。

16.有益效果:通过高温、高压、纯氧气流床气化技术,将混合焦油进行气化加工,用于生产氢气、合成气(co+h2),用于下游炼化装置原料,不仅能解决混合的出路问题,还能为炼厂的氢气和燃料气提供来源,实现高效、安全处置和清洁化、资源化循环利用。适用于气化炉对各类混合焦油进行协同气化处理,对于混合焦油的高效利用方面具有开创性意义。

附图说明

17.图1是本实用新型整体结构示意图。

具体实施方式

18.以下结合说明书附图,对本实用新型作进一步说明,但本实用新型并不局限于以下实施例。

19.如图1所示为一种处置油浆焦油的系统的具体实施例,该实施例一种处置油浆焦油的系统,包括依次连接的焦油给料单元、加压输送单元、气化及初步净化单元、合成气初步净化单元、渣水处理单元;所述焦油给料单元包括焦油缓冲罐、轻油废油罐,所述焦油缓冲罐依次连接有焦油缓冲罐泵、焦油给料泵,所述焦油给料泵的出料口连接有一号管线,所述轻油废油罐依次连接有冲洗油循环泵、轻油罐、冲洗油泵,所述冲洗油泵的出料口连接有二号管线,所述二号管线连接在气化炉的烧嘴上,所述一号管线连接在二号管线上,所述焦油缓冲罐接入有焦油,所述轻油废油罐接入有冲洗轻油;所述焦油缓冲罐通过焦油循环泵连接有循环管线,所述一号管线还与焦油缓冲罐回流连接;所述加压输送单元包括混合器,所述混合器左端连接有氧气加热器,所述氧气加热器连接有输送氧气的管道,所述混合器右端连接有输送有超高压蒸汽的管道;所述气化及初步净化单元包括气化炉,所述气化炉的烧嘴上端与混合器连接,输送有超高压蒸汽的管道还与气化炉的烧嘴上端连接;所述合成气初步净化单元包括依次连接的一级混合器、分离器、二级混合器、水洗涤塔,所述水洗涤塔顶部连接管网实现合成气去管网,所述一级混合器与气化炉连接;所述渣水处理单元包括高压闪蒸罐、低压闪蒸罐和真空闪蒸罐,所述气化炉、分离器、水洗涤塔均连接在高压闪蒸罐上,所述高压闪蒸罐下端连接低压闪蒸罐中部,所述低压闪蒸罐下端连接在真空闪蒸罐中部,所述真空闪蒸罐下端与澄清槽连接;还包括烧嘴冷却水槽,所述烧嘴冷却水槽出口端通过管线依次连接有烧嘴冷却泵、烧嘴冷却水换热器,所述烧嘴冷却水换热器出口端通过管线连接在气化炉的烧嘴上端,所述烧嘴冷却水槽进口端还通过管线连接在气化炉的

烧嘴上端,所述烧嘴冷却水槽接入有高压锅炉水。

20.原理:

21.焦油给料单元:主要原料是乙烯焦油、苯乙烯焦油、苯酚焦油及催化油浆,进入到焦油缓冲罐后混合,焦油缓冲罐设置蒸汽加热(中压蒸汽),用于保持进料油的温度控制在220℃-250℃,焦油缓冲罐内焦油经焦油循环泵加压后分两路,一路送至焦油缓冲罐泵入口,一路回流至焦油缓冲罐。

22.气化及初步净化单元:焦油气化工艺以纯氧气和混合焦油为原料,采用汽化炉(气流床反应器),在加压非催化条件下进行部分氧化反应,气化炉内反应温度为1400-1450℃,压力为6.5mpa(g),在此高温高压条件下进行不完全氧化反应,生成以一氧化碳和氢气为有效成分的粗合成气,作为下游化工产品的原料气。来焦油缓冲罐的焦油经焦油缓冲罐泵、焦油给料泵加压后送至气化炉的烧嘴,纯氧气入气化总阀后分配至气化炉,氧气经氧气预热器加热后,与高压蒸汽混合(225℃、7mpa)进入工艺烧嘴。蒸汽、焦油、氧气依次通过烧嘴进入气化炉燃烧室,气化反应的条件为6.5mpa、1300℃-1450℃。燃烧室内衬耐火砖,可保持气化炉外壁温度<320℃,生成的粗合成气为co2、h2、co、ch4及水蒸气等混合物,焦油中的未转化组分形成灰渣。

23.合成气初步净化单元:主要由一、二级混合器、分离器、水洗涤塔组成,具有高效、节能功效,合成气送净化系统进行酸性气体脱除后供后系统使用。

24.渣水处理:核心采用三级连续闪蒸,即高压闪蒸、低压闪蒸和真空闪蒸,使黑水中溶解的气体组分充分挥发释放,对黑水进一步浓缩,具有节能、长周期运行的特点,黑水经过浓缩及渣水分离,产生的灰渣进入细渣干化系统进行脱水干燥后,与燃料煤混合进入锅炉燃烧,进行再次回收利用,以更大程度的提高碳转化率。

25.实施例1

26.利用本技术一种处置油浆焦油的系统,将乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆与高压蒸汽按不同比例混合进行气化反应试验,对比完全发生气化反应所需的时间。乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆组分性质分析结果如表1。

27.表1.各原料成分分析结果

[0028][0029]

案例1.乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆及高压蒸汽(225℃、 7mpa)按体积比1:1:1:1:500,在单喷嘴气化试验炉内进行反应时间测定,气化反应压力为6.5mpa,

气化温度分别为1200及1350℃,反应时间如表2所示。

[0030]

案例2.乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆及高压蒸汽(225℃、 7mpa)按体积比1:1:1:1:750,在单喷嘴气化试验炉内进行反应时间测定,气化反应压力为6.5mpa,气化温度分别为1200及1350℃,反应时间如表2所示。

[0031]

案例3.乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆及高压蒸汽(225℃、 7mpa)按体积比1:1:1:1:1000,在单喷嘴气化试验炉内进行反应时间测定,气化反应压力为6.5mpa,气化温度分别为1200及1350℃,反应时间如表2所示。

[0032]

案例4.乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆及高压蒸汽(225℃、 7mpa)按体积比1:1:1:1:1250,在单喷嘴气化试验炉内进行反应时间测定,气化反应压力为6.5mpa,气化温度分别为1200及1350℃,反应时间如表2所示。

[0033]

案例5.乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆及高压蒸汽(225℃、 7mpa)按体积比1:1:1:1:1500,在单喷嘴气化试验炉内进行反应时间测定,气化反应压力为6.5mpa,气化温度分别为1200及1350℃,反应时间如表2所示。

[0034]

注:单喷嘴气化试验炉为实验室专用微型气化反应器。

[0035]

表2.各实施案例气化完全反应时间

[0036]

类别气化压力/mpa气化温度/℃反应时间/s实施案例16.5120022实施案例26.5120026实施案例36.5120030实施案例46.5120034实施案例56.5120035类别气化压力/mpa气化温度/℃反应时间/s实施案例16.5125019实施案例26.5125022实施案例36.5125026实施案例46.5125031实施案例56.5125033

[0037]

从表2中数据可以看出,气化反应温度的提高有助于缩短气化反应时间,随着蒸汽加入量的增加,反应时间明显增加,但蒸汽的加入提高焦油的雾化性能,有助于提高气化反应转化率。

[0038]

表3及表4为乙烯焦油、苯乙烯焦油、苯酚焦油、催化油浆及高压蒸汽 (225℃、7mpa)按体积比1:1:1:1:1250混合后在工程化气化炉(1250吨/天) 中的分析数据,由表内数据可知,混合焦油气化效率较好,灰渣及灰水对环境无污染,属于混合焦油清洁高效利用的有效方法。

[0039]

表3.混合焦油气化反应工况参数

[0040][0041][0042]

表4.混合焦油气化灰水分析指标

[0043][0044]

优选的实施例方式,所述一号管线、二号管线以及输送有超高压蒸汽的管道上分别接入有高压氮气、中压氮气、高压氮气,通过氮气排空除去空气,利用氮气实现控温,实用性强。

[0045]

优选的实施例方式,还包括循环管线,所述循环管线包括依次连接的澄清槽底流泵、过滤机、滤液槽、滤液泵,其中,澄清槽底流泵进口端以及滤液泵的出口端别连接在澄清槽的底部和顶部,所述澄清槽还连接有灰水槽,所述灰水槽依次连接有低压灰水泵、灰水罐,所述灰水罐连接有高压灰水泵,所述高压灰水泵连接在水洗涤塔上,所述灰水罐还与高压闪蒸罐连接,所述水洗涤塔下端连接有黑水循环泵,所述黑水循环泵与气化炉中部连接,能够对黑水进一步浓缩,黑水经过浓缩及渣水分离,产生的灰渣进入细渣干化系统进行脱水干燥后,与燃料煤混合进入锅炉燃烧,进行再次回收利用,以更大程度的提高碳转化率。灰水罐还与高压闪蒸罐连接,进行再次回收利用,以更大程度的提高碳转化率。

[0046]

最后,需要注意的是,本实用新型不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本实用新型公开的内容中直接导出或联想到的所有变形,均应认为是

本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1