一种用于使用晶体碎料同时拉制多根晶棒的拉制筒的制作方法

本技术涉及人工晶体制备领域,尤其涉及一种同时拉制多根晶棒的拉制筒,具体涉及一种用于使用晶体碎料同时拉制多根晶棒的拉制筒。

背景技术:

1、已知的,多/单晶硅在整个生产过程中,以制备硅芯为例,直径为8mm~12mm的柱状硅棒使用量非常大,在实际生产过程中,发现柱状硅棒制备过程中出现的余料,不小心折断的硅棒,多/单晶硅生产企业在切割、破碎等工艺阶段产生的碎料等处理非常繁琐,很多企业为了图省事,直接将上述碎料丢弃或者长期堆放在仓库中,还有一些企业将上述碎料进行回收,通过直拉炉拉制成硅棒,然后通过多线切割机将硅棒切成复数根尺寸为8mm*8mm或10mm*10mm的柱状硅棒,这样不仅增加了柱状硅棒的生产成本,在切割过程中还增加了杂质引入,在降低产品质量的同时,还造成了较大的资源浪费等,那么如何将碎硅料进行再利用就成了本领域技术人员的长期技术诉求。

2、发明人通过检索发现,采用直拉法拉制硅棒的技术已经非常成熟,并在人工晶体制备领域得到了广泛的应用,但是现有直拉法在拉制硅棒时,只能在坩埚的中心拉制一根硅棒,比如中国发明专利,专利号为201320678696.4,申请日为2013年10月30日,公告号为cn203639604u,专利名称为一种软轴提拉型单晶炉;中国发明专利,专利号为202011063763.2,申请日为2020年9月30日,公告号为cn112176400a,专利名称为一种直拉法单晶炉及其熔体温度梯度控制方法。上述两专利公开的技术方案均是采用直拉法拉制硅棒的技术方案,但上述两技术方案只能实现一根硅棒的同时拉制,无法实现多根硅棒的同时拉制等。

技术实现思路

1、为了克服背景技术中的不足,本实用新型提供了一种用于使用晶体碎料同时拉制多根晶棒的拉制筒,本实用新型通过在底板上设置多圈晶体拉制孔,底板将温度场内的温度隔离进而形成下高上低的温度梯度,进而实现多根晶棒的同时拉制。

2、为实现上述发明目的,本实用新型采用如下技术方案:

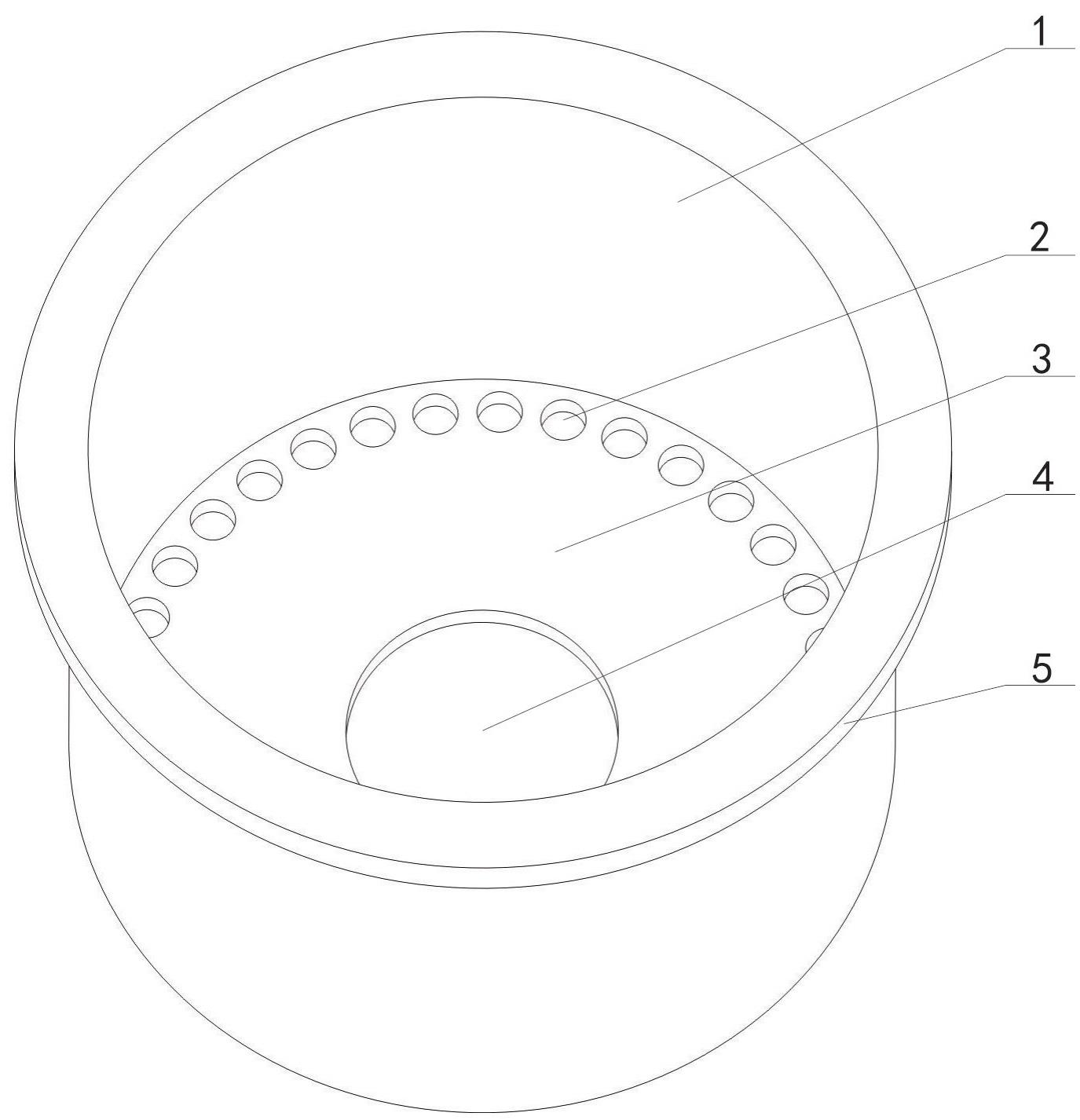

3、一种用于使用晶体碎料同时拉制多根晶棒的拉制筒,包括筒体、晶体拉制孔和底板,在所述筒体的下开口处设有底板形成桶形结构,在所述底板的上面设有中心孔,在所述中心孔外围的底板上面设有至少一圈贯通至底板下面的晶体拉制孔形成所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒。

4、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述每圈晶体拉制孔的数量为至少两个。

5、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述每个晶体拉制孔内分别设有套管。

6、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述套管包括锥形扩口、凸台和管体,在所述管体外缘面的上部设有向外延伸的凸台,在管体内缘面的上部设有上端开口大下端开口小的锥形扩口。

7、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述晶体拉制孔的形状为圆形或椭圆形或多角形中的任意一种。

8、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述晶体拉制孔为上端开口大下端开口小的锥形孔或下端开口大上端开口小的锥形孔。

9、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述筒体外缘面的上部设有向外延伸的圆环。

10、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述底板的上面设有外斜面或环形凸台或内斜面或环形凹槽。

11、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述底板的下面设有外斜面或环形凸台或内斜面或环形凹槽。

12、所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,所述环形凸台设置为至少一个形成一级环形凸台或多级环形凸台,所述环形凹槽设置为至少一个形成一级环形凹槽或多级环形凹槽。

13、由于采用如上所述的技术方案,本实用新型具有如下有益效果:

14、本实用新型通过在底板上设置多圈晶体拉制孔,底板将温度场内的温度隔离进而形成下高上低的温度梯度,当籽晶带动熔液上升至晶体拉制孔内时,随着温度的降低,熔液跟随籽晶开始结晶,当熔液结晶后便形成所需的晶棒,通过多圈晶体拉制孔的设置,进而实现多根晶棒的同时拉制等,本实用新型用于碎硅料同时拉制多根硅芯的装置时,有效的避免了碎硅料的资源浪费等,适合大范围的推广和应用。

技术特征:

1.一种用于使用晶体碎料同时拉制多根晶棒的拉制筒,包括筒体(1)、晶体拉制孔(2)和底板(3),其特征是:在所述筒体(1)的下开口处设有底板(3)形成桶形结构,所述底板(3)的下面设有外斜面(10)或环形凸台(11)或内斜面(12)或环形凹槽(13),在所述底板(3)的上面设有中心孔(4),在所述中心孔(4)外围的底板(3)上面设有至少一圈贯通至底板(3)下面的晶体拉制孔(2)形成所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒。

2.根据权利要求1所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:每圈所述晶体拉制孔(2)的数量为至少两个。

3.根据权利要求1所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述每个晶体拉制孔(2)内分别设有套管(9)。

4.根据权利要求3所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述套管(9)包括锥形扩口(901)、凸台(902)和管体(903),在所述管体(903)外缘面的上部设有向外延伸的凸台(902),在管体(903)内缘面的上部设有上端开口大下端开口小的锥形扩口(901)。

5.根据权利要求1所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述晶体拉制孔(2)的形状为圆形或椭圆形或多角形中的任意一种。

6.根据权利要求1所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述晶体拉制孔(2)为上端开口大下端开口小的锥形孔或下端开口大上端开口小的锥形孔。

7.根据权利要求1所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述筒体(1)外缘面的上部设有向外延伸的圆环(5)。

8.根据权利要求1所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述底板(3)的上面设有外斜面(10)或环形凸台(11)或内斜面(12)或环形凹槽(13)。

9.根据权利要求1或8任一权利要求所述的用于使用晶体碎料同时拉制多根晶棒的拉制筒,其特征是:所述环形凸台(11)设置为至少一个形成一级环形凸台(11)或多级环形凸台(11),所述环形凹槽(13)设置为至少一个形成一级环形凹槽(13)或多级环形凹槽(13)。

技术总结

一种用于使用晶体碎料同时拉制多根晶棒的拉制筒,涉及人工晶体制备领域,本技术通过在底板上设置多圈晶体拉制孔,底板将温度场内的温度隔离进而形成下高上低的温度梯度,当籽晶带动熔液上升至晶体拉制孔内时,随着温度的降低,熔液跟随籽晶开始结晶,当熔液结晶后便形成所需的晶棒,通过多圈晶体拉制孔的设置,进而实现多根晶棒的同时拉制等,本技术用于碎硅料同时拉制多根硅芯的装置时,有效的避免了碎硅料的资源浪费等,适合大范围的推广和应用。

技术研发人员:郭李梁,朱振业

受保护的技术使用者:洛阳长缨新能源科技有限公司

技术研发日:20221101

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!