一种高强度低杂质的泡沫碳材料及其制备方法与流程

本发明属于泡沫碳制备,具体涉及的是一种高强度低杂质的泡沫碳材料及其制备方法。

背景技术:

1、泡沫碳材料(foamcarbon)是一种由孔泡和相互连接的孔泡壁组成的具有三维网状结构的轻质多孔碳材料,具有高孔隙率、高比表面积、低导热系数、低密度和低热膨胀系数等特性,在热管理材料、电池电极、超级电容器、催化剂载体、航空航天等领域有着广阔的应用前景。

2、目前泡沫碳材料的制备方法,一般是以树脂、发泡剂、偶联剂以及泡沫稳定剂等为原料,在加热条件下进行发泡、高温碳化,最终制备得到泡沫碳材料。但是该类泡沫碳材料一般都存在强度低、杂质多、微观泡孔易破裂等缺点。

技术实现思路

1、为了提高泡沫碳材料的强度并降低泡沫碳材料的杂质,本技术提供一种高强度低杂质的泡沫碳材料及其制备方法。

2、第一方面,本技术提供一种高强度低杂质的泡沫碳材料,采用如下的技术方案:一种高强度低杂质的泡沫碳材料,包括以下原料:酚醛树脂、硅烷发泡剂和短切碳纤维,酚醛树脂、硅烷发泡剂和短切碳纤维的重量比为10:(2-3):(1-2);所述硅烷发泡剂的硅原子数为4-5,所述硅烷发泡剂的沸点为150-250℃。

3、在该方案中,本技术特殊选用硅烷类物质作为发泡剂,硅烷发泡剂和酚醛树脂的相对用量、硅烷发泡剂的硅原子数以及沸点,都是本技术在做硅烷发泡剂筛选过程中需要考虑的因素;这些因素将直接影响发泡后得到泡沫碳材料的孔洞大小、孔洞均匀性以及泡沫碳的密度,进而影响泡沫碳材料的导热系数和力学强度。此外,本技术中短切碳纤维的掺杂也进一步能够提高该泡沫碳材料的力学性能。

4、通过采用上述技术方案,采用硅烷发泡剂对酚醛树脂进行发泡的优势在于:首先,采用硅原子数为4-5、沸点为150-250℃的硅烷发泡剂,这类硅烷发泡剂的发泡温度相对适宜,在该发泡温度下,发泡过程易于控制,酚醛树脂不易因温度过高出现爆聚的情况;此外,硅烷发泡剂的硅原子数为4-5时,具有较多的硅原子,该类硅烷发泡剂能够和酚醛树脂中的碳原子发生反应后得到碳化硅,以提高泡沫碳材料力学性能。因此使制得的泡沫碳材料具有孔洞相对细密且泡沫大小均匀的特点,以赋予泡沫碳材料优异的力学性能和保温性能。

5、在该方案中,因沸点过高而不可取的硅烷发泡剂,例如:γ―(2,3-环氧丙氧)丙基三甲氧基硅烷(产品型号kh-560),常压下的沸点为290℃;例如3,4环氧环己基乙基三甲氧基硅烷(产品型号a-186),常压下的沸点为310℃。这类硅烷偶联剂因沸点过高,若要实现本技术所需的发泡过程,则发泡温度过高,在该高温下易出现酚醛树脂爆聚情况,导致难以制备得到泡沫碳材料。

6、可选的,所述硅烷发泡剂是不含氧元素的一类发泡剂。

7、使用含有氧元素的硅烷发泡剂时,在碳化阶段,氧元素会和其他元素(例如碳和氢)结合后产生气体,发生气体逃逸,进而使得制备得到的泡沫碳材料产生裂纹,影响泡沫碳材料的保温性能和力学性能。

8、在该方案中,因含有氧原子而不可取的硅烷发泡剂包括:四(三甲基硅氧基)硅烷的分子式为c12h36o4si5,常压下沸点为104℃左右;四(二甲基硅氧基)硅烷的分子式为c8h28o4si5,常压下沸点为228℃;四(二甲基乙烯基硅氧基)硅烷,四(二甲基乙烯基硅氧基)硅烷的分子式为c16h36o4si5,常压下的沸点为130℃。

9、可选的,所述硅烷发泡剂选自三(三甲基硅基)硅烷和四(二甲基硅基)硅烷中的一种或两种。

10、在以上方案中,三(三甲基硅基)硅烷的分子式为:c9h28si4,常压下沸点为213℃;四(二甲基硅基)硅烷的分子式为c8h28si5,常压下的沸点为206℃。上述两种硅烷发泡剂的沸点适合作为酚醛树脂的发泡剂,同时硅原子含量较高,是较为适合的硅烷发泡剂。

11、可选的,所述硅烷发泡剂为三(三甲基硅基)硅烷。

12、可选的,所述短切碳纤维为t700碳纤维,所述短切碳纤维的长度为8-12mm。

13、第二方面,本技术提供一种上述泡沫碳材料的制备方法,采用如下的技术方案:

14、上述泡沫碳材料的制备方法,包括以下步骤:

15、s1、将制备泡沫碳材料的所有原料按照比例混合均匀后,在150-180℃后的条件下初步固化,再在180-250℃的温度下发泡固化,冷却后得到泡沫体;

16、s2、将泡沫体在氮气保护下、500-600℃的温度下初步碳化;随后在1000-1200℃的温度下以甲烷为碳源气体进行化学气相沉积;最后在2000-2100℃的温度下高温除杂,得到泡沫碳材料。

17、通过采用上述技术方案,制备泡沫碳材料的原料种类少,因此通过原料引入杂质的可能降低;而该制备工艺操作简单,因此通过操作工艺引入杂质的可能性也进一步降低。

18、具体的,首先在步骤s1中进行发泡时,先通过初步固化再升温后发泡固化,以提高泡沫碳材料的力学强度。在150-180℃的条件下初步固化会使酚醛树脂粘度增加,减小新生气泡在酚醛树脂中运动的可能,若发泡过程中气泡随意运动,会使1、气泡分布不均,2、气泡之间相互合并生成大小不一的孔洞。因此预固化的过程将促使泡沫碳材料的气泡细密均匀,利于降低泡沫碳材料的导热系数并提高其力学性能。

19、其次,本技术通过控制发泡温度为180-250℃进一步控制发泡程度,使得该发泡过程并非是完全发泡,而是一个缓慢的、不完全发泡的过程,从而使得到的泡沫碳材料的孔洞较小、孔洞分布均匀,进而有效提高泡沫碳材料的力学性能和保温性能。当发泡温度过高时,发泡程度较高、速度快,得到的泡沫碳材料的孔洞较大,影响泡沫碳材料的保温和力学性能;当发泡温度过低时,发泡程度较低、速度慢,得到的泡沫碳材料的孔洞较小、孔洞少,也会影响泡沫碳材料的保温和力学性能。

20、此外,在制备泡沫碳材料时,各原料不仅仅要通过高温发泡,还需要进一步以化学气相沉积法进行碳化,和常规的碳化过程相比,通过化学气相沉积能够使得硅烷发泡剂中的硅原子和碳原子反应生成碳化硅,以进一步提高泡沫碳材料的力学性能,并进一步减少了泡沫碳材料出现裂缝的可能性,降低杂质的出现。而化学气相沉积后进行的进一步高温除杂则是通过高温进一步除杂,使得泡沫碳材料的杂质含量低。

21、可选的,s1中的发泡温度为180-220℃。

22、可选的,s1中的初步固化的时间为1-2h,发泡固化的时间为1-2h。

23、可选的,s2中在500-600℃的温度下恒温的时间为1-2h;化学气相沉积时间为50-100h;高温除杂的时间为1-2h。

24、可选的,s1中将各原料混合均匀的方法包括以下步骤:

25、i、将酚醛树脂和硅烷发泡剂按照比例混合,得到初始混合液;

26、ii、将短切碳纤维按照比例在搅拌条件下逐次加入初始混合液中;在固化升温前再次搅拌8-15s,使短切碳纤维均匀分布。

27、在该方案中,若是直接将搅拌好的所有原料倒入模具中,短切碳纤维会在重力和流体作用力下大部分朝向xy方向,这样制成的泡沫碳材料成品在xy方向的抗弯折能力会弱于z方向的抗弯折能力。

28、通过采用上述技术方案,以上述方案进行原料混合时,能够使的短切碳纤维在液体环境中的朝向均匀无序,进而使得成品的各向同性。

29、综上所述,本技术具有以下有益效果:

30、1、本技术在制备泡沫碳材料时,选择特殊用量的硅烷发泡剂和短切碳纤维、酚醛树脂制备泡沫碳材料,以该原料配比制备得到的泡沫碳材料具有导热系数小、保温效果好且力学性能佳、杂质少的优点。

31、2、本技术制备泡沫碳材料时,考虑实际的发泡程度对泡沫碳材料的力学性能、杂质含量以及保温性能的影响,设计适当的发泡过程以及发泡温度;并以化学气相沉积法对材料进行碳化,通过硅和碳形成碳化硅,提高泡沫碳材料的力学性能。

32、3、本技术在制备原料的选择上较为简单,非碳杂质较少,且制备工艺简单,因此在原料的操作过程中尽可能减少杂质的产生;此外,化学气相沉积的处理也进一步降低了杂质产生;并通过化学气相沉积后的高温除杂进一步降低泡沫碳材料的杂质含量。

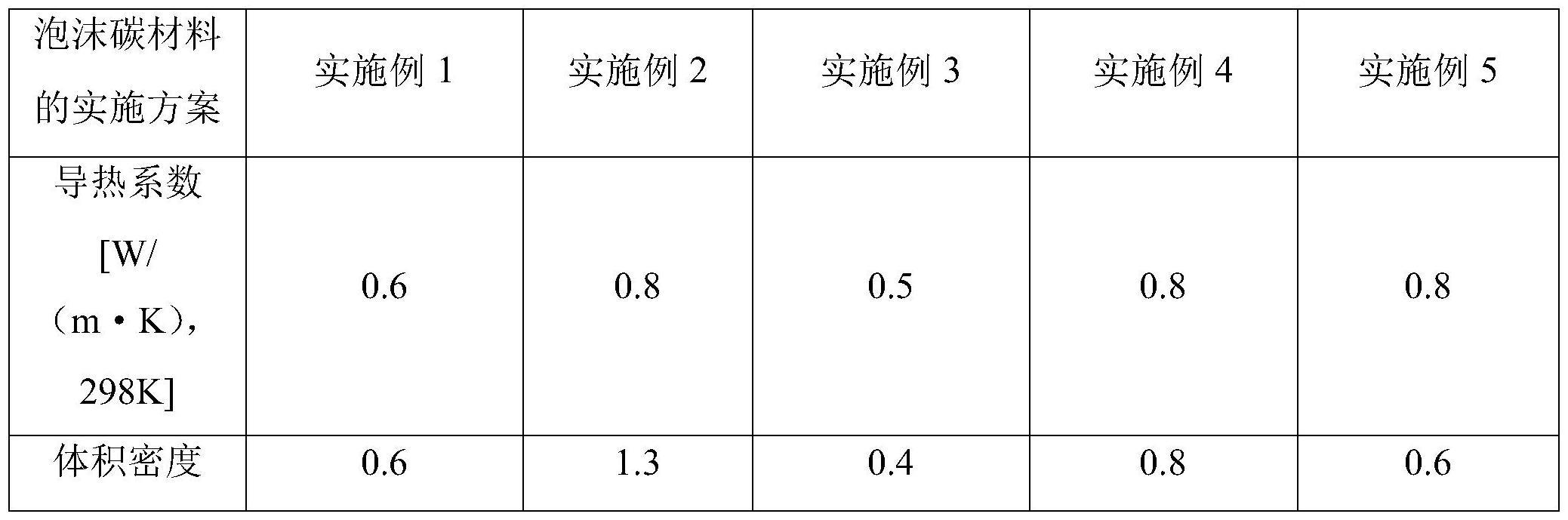

- 还没有人留言评论。精彩留言会获得点赞!