一种硫膏精制生产高品质硫磺的方法及装置与流程

本发明涉及一种硫磺的生产方法,具体地说是一种硫膏精制生产高品质硫磺的方法及装置,属于硫膏精制。

背景技术:

1、湿式氧化法脱硫是将气相中硫化氢转化为硫磺的技术方法,脱硫装置可进行硫磺回收处理,但湿式氧化法依工艺条件、所用催化剂和原料气的不同,气相硫化氢只是部分选择性的转化为硫磺,因此,系统的脱硫液和回收的硫磺中均包含有硫盐、焦油和有机物以及固体颗粒等杂质。若直接出产硫膏,则产物中含有大量杂质,因此产物被定为危废物,处理费用高昂,环境污染大;若采用熔硫釜熔硫处理出产黑硫磺,则产生的黑硫磺也含有大量杂质,无法直接满足工业化需求,同时熔硫过程产生大量的高温清液也难以处理。若将湿法氧化脱硫产生的硫磺进行精制处理而得到的工业一级品及以上品质硫磺,则可以为企业产生巨大的经济效益。传统上使用二硫化碳、四氯化碳等有机溶剂对硫磺进行萃取精制,但使用的有机溶剂挥发性强,毒性大,因此系统工艺复杂,安全生产要求高,且有废液的产生;而传统高温气化法精制硫磺的工艺,所产硫磺仍旧含有焦油和盐类等杂质,品质依旧不高,且过程产生的固渣容易堵塞设备,装置难以长时间稳定运行。因此,发明一种硫膏精制生产高品质硫磺的方法及装置非常有益。

技术实现思路

1、本发明就是针对现有高温气化法精制硫磺存在的问题和不足,提供一种硫膏精制生产高品质硫磺的方法及装置。

2、本发明采用的技术方案是:一种硫膏精制生产高品质硫磺的方法,包括如下步骤:

3、a、硫膏制浆和熔硫:将硫膏通过管道由制浆槽上部固体进料口输送至制浆槽内,并和由制浆槽上部脱硫液进口而来的脱硫液混合后搅拌制浆,硫磺浆液经硫浆泵通过管道由熔硫釜上部进料口泵入熔硫釜内,并采用夹套内高温蒸汽加热至130~180℃进行熔硫处理,分离出的上层熔硫清液经熔硫釜上部的清液出口管道通过清液缓冲罐上部的熔硫清液进口进入清液缓冲罐内;而下层的液硫经熔硫釜下方的液硫缓冲罐上部进料口自然流入设置于下方位的液硫缓冲罐;

4、b、液硫精制窑分解和气化精制:液硫缓冲罐内的液硫通过液硫泵经液硫精制窑上部进料口管道泵入液硫精制窑上层反应区内,经过进一步加热后,液硫中含有的盐分和有机物以及轻焦油组分等杂质被逐步分解,除杂后的液硫通过流道自然流至液硫精制窑下层反应区进行进一步加热后逐渐气化,未能气化的焦渣在重力作用下于液硫精制窑底部的焦渣出料口自然下沉到下方位的焦渣槽内,焦渣槽内的焦渣去配煤处理,而气化的硫蒸气由液硫精制窑上部的硫蒸气出口经过管道进入硫冷凝器内降温冷却后自然流入设置于硫冷凝器下方位的成品液硫槽内,最后通过切片机回收精制的工业一级品及以上品质硫磺。

5、本发明优选的的技术方案还包括如下步骤:

6、c、熔硫上清液真空蒸发刮板结晶:清液缓冲罐内的熔硫清液和由清液缓冲罐上部脱硫液进口管道而来的脱硫液经清液缓冲罐底部出料口管道共同进入真空蒸发刮板结晶器,然后由和冷却器以及集水槽连接的真空泵抽真空来完成溶液的蒸发浓缩并进行刮板结晶,蒸发结晶产生的固渣由真空蒸发刮板结晶器底部的固渣出料口管道进入固渣槽后做进一步的回收处理,而蒸发的水汽由真空蒸发刮板结晶器上部的气体出口管道进入冷却器,冷凝产生的冷凝液进入下方的集水槽,抽取的空气通过真空泵去再生废空气做进一步处理,而冷凝液由输水泵回用到脱硫系统;

7、d、尾气净化:由液硫缓冲罐、清液缓冲槽和液硫精制窑以及成品液硫槽而来的含烃、含硫等尾气分别由尾气吸收塔下部进气口的进入塔内,与自吸收泵而来的经由塔上部循环进液口的干净吸收液逆流接触洗涤,脱除其中的含硫类等杂质后,干净的尾气去再生废空气做进步一的净化处理。

8、本发明更优选的的技术方案是:所述的液硫缓冲罐和成品液硫槽的温度选择为150~200℃,此温度范围内可保持硫磺的流动状态,便于液硫的输送;由于熔硫液硫中还含有一些盐分和轻焦油以及有机物等杂质,液硫精制窑上层反应区内的物料温度设置为150~380℃,停留时间为60~240min,可将此类杂质进行有效分解;下层反应区内物料温度设置为350~500℃,停留时间为30~150min,再进一步将液硫中含有的重焦油类物质进行缩合聚集形成固渣,反应区内的温度按物料流向梯度增加,液硫逐渐转化为硫蒸气。所述的硫膏为焦炉煤气、天然气、酸性气等气相湿式氧化法脱硫化氢过程产生的硫膏;制浆槽内的浆液的硫磺质量分数为10~25%wt%。所述的液硫精制窑采用外热式加热,如燃气加热,导热油加热,高温烟气加热等,优选高温烟气加热。

9、为实现上述方法,本发明采用如下装置实现:

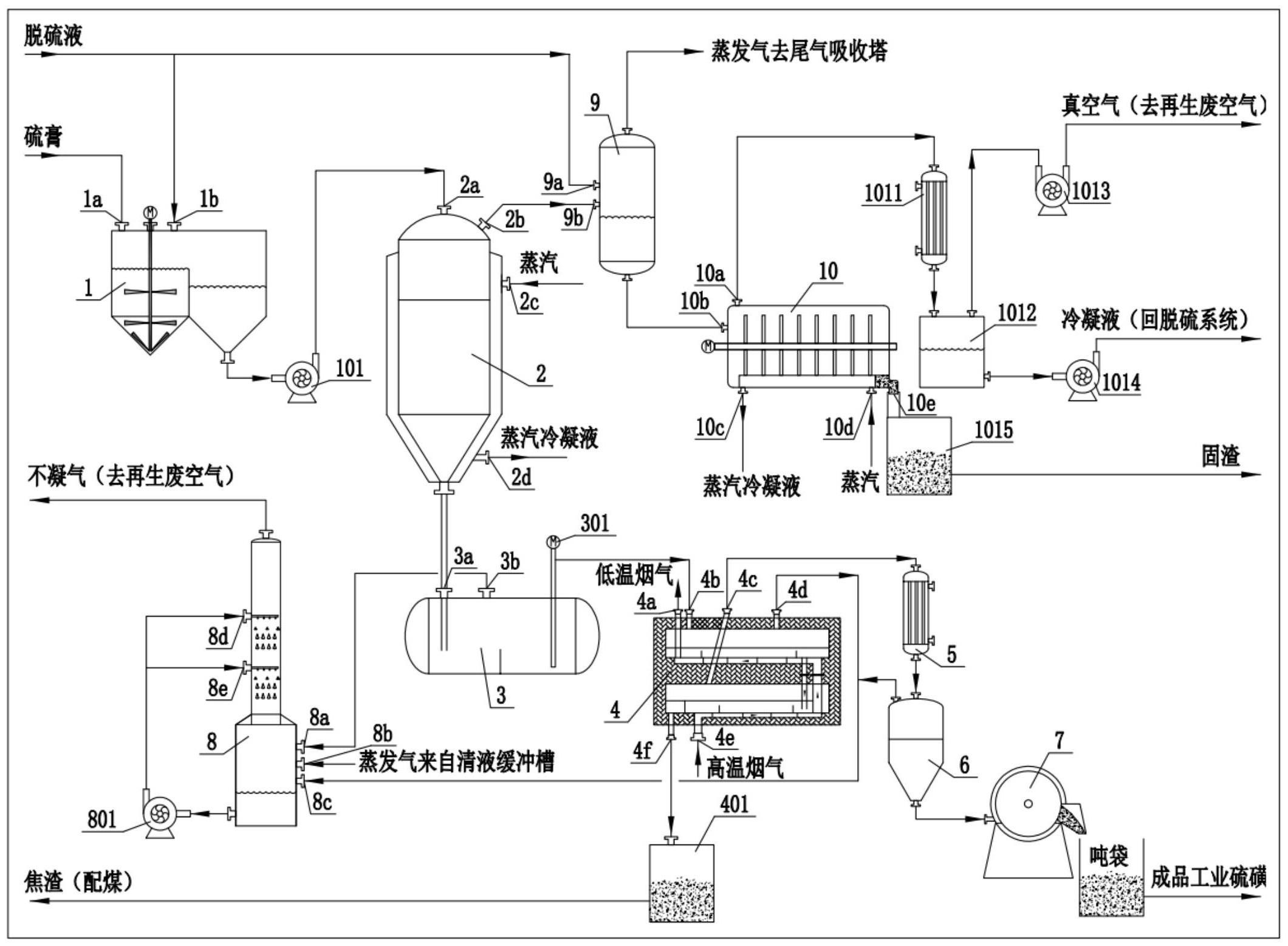

10、一种硫膏精制生产高品质硫磺装置,所述装置包括包括制浆槽、熔硫釜、液硫缓冲罐、液硫精制窑、硫冷凝器、成品液硫槽、切片机、尾气吸收塔、清液缓冲罐和真空蒸发刮板结晶器;所述制浆槽上部的固体进料口和硫膏输送管道相连,上部脱硫液进口和脱硫液输送管道相连;所述的制浆槽底部出料口和硫浆泵入口管道相连;所述硫浆泵出口和熔硫釜上部进料口管道相连;所述熔硫釜底部出料口和液硫缓冲罐顶部进料口管道相连;所述液硫缓冲罐设有液硫泵;所述液硫泵出口和液硫精制窑上部进料口管道相连;所述液硫精制窑上部硫蒸气出口和硫冷凝器进口管道相连;所述硫冷凝器出口和成品液硫槽上部进料管道相连;所述成品液硫槽底部出口和切片机相连。

11、进一步地,所述清液缓冲罐上部熔硫清液进料口和熔硫釜上部熔硫清液出口管道相连;所述清液缓冲罐上部设有的脱硫液进口和脱硫液输送管道相连;所述清液缓冲罐顶部设有的蒸发气出口和尾气吸收塔蒸发气进口管道相连;所述清液缓冲罐底部出料口和真空蒸发刮板结晶器进料口管道相连;所述的真空蒸发刮板结晶器底部设有固渣出口和设置于下方位的固渣槽进料口相连;所述真空蒸发刮板结晶器上部还设有的蒸发水汽出口和冷却器进料口管道相连;所述冷却器出料口和集水槽上部进液口管道相连;所述集水槽上部设有的出气口还和真空泵相连;所述集水槽底部设有的出液口和输水泵进液口管道相连,输水泵出口管道和脱硫系统相连。

12、进一步地,所述液硫精制窑上部设有的分解气出口和尾气吸收塔下部的进气口管道相连;所述的成品液硫槽上部出气口也和尾气吸收塔下部的进气口管道相连;所述的液硫精制窑底部还设有焦渣出料口和设置于下方位的焦渣槽进料口管道相连;所述液硫缓冲罐上部设有的出气口和尾气吸收塔下部的进气口管道相连;所述尾气吸收塔底部出液口和吸收泵进液口管道相连;所述吸收泵出液口和尾气吸收塔上部循环进液口管道相连;所述尾气吸收塔顶部设有不凝气出口,不凝气出口管道和再生废空气管道相连。

13、进一步地,所述液硫精制窑设置为上下两层反应区,上下两层反应区通过管道联通,分别对液硫进行杂质分解和硫磺高温气化处理。

14、与现有技术相比,本发明的有益效果:

15、1、本发明先采用熔硫釜熔硫形式分理出硫膏中的盐分和大部分焦油,而后创新性的以外热式的回转窑对液硫中的残留的杂质成分进行高温分解,并进行高温气化分离出硫蒸气,最终冷却切片后可得到高品质的硫磺,完全满足国家资源化回收利用的政策要求,同时可为企业带来额外的经济效益和社会效益。

16、2、采用本发明精制硫磺的过程中,所产生的废气均通过设置的尾气吸收塔进行洗涤处理,不凝气前往再生废空气做进一步的处理,而液硫精制窑产生的固渣完全可通过配煤处理,整个过程没有新的二次污染产生。

17、3、本发明对熔硫清液进行通过真空蒸发刮板结晶器进行真空蒸发并刮板结晶处理,得到的含盐固渣可做进一步的资源化处理,同时通过真空蒸发刮板结晶器进行盐的分离后,使得湿法氧化脱硫系统脱硫液盐含量的增加得到有效控制,保证了脱硫系统的稳定运行。

- 还没有人留言评论。精彩留言会获得点赞!