一种超级电容器活性碳材料回收与再生的方法及其应用与流程

本发明涉及超级电容器回收,具体涉及一种超级电容器活性碳材料回收与再生的方法及其应用。

背景技术:

1、随着社会的发展和科技的进步,人们对储能元器件的充放电速度、寿命、功率密度和能量密度的要求越来越高。因此,具有充放电速度快、寿命长、功率密度高以及安全性能好的超级电容器得到人们的青睐,其广泛应用于数码、汽车、医疗、卫生、电力电子、通讯、能源、军用等领域,随着超级电容器应用领域的扩大,其使用量在逐年增加,因此,退役超级电容器的数量也在逐年增长,直接丢弃,不仅会造成资源的大量浪费,而且还会造成环境污染。

2、目前,市场上的商业超级电容器主要以双电层电容器(edlc)为主,作为超级电容器的正负极材料,活性碳起着关键性作用,然而,受限于超级电容器用活性碳的制造成本高等难题,导致超级电容器用活性碳的价格一直居高不下,从而使得超级电容器的制造成本比较高,这严重限制了超级电容器的应用的推广,为此对超级电容器用活性碳进行有效的回收和再利用,不仅可以循环使用活性碳,还能够降低超级电容器的制造成本,同时,可以缓解资源短缺的压力,防治环境污染,促进超级电容产业的良性发展。

3、现有的超级电容器活性碳材料的回收方法,通常采用专利号为cn105618459a的一种废旧超级电容器的回收方法,包括以下步骤:1)废旧超级电容器堆积在一起放电处理;2)在密闭的防爆破碎机中将废旧超级电容器破碎成直径1-5mm的片状,在破碎的同时喷淋喷淋液,将废旧超级电容器中的季铵盐电解液溶解在喷淋液中;3)通过搅拌分离将超级电容器外壳分离出来;4)将步骤3)搅拌分离后的悬浊液离心甩干得到片料和电解液与喷淋液的的混合液;5)将片料放入恒温焙烧炉中,焙烧使隔膜和粘结剂炭化;6)采用离心分离的方法将活性碳和铝箔分别回收。通过该技术方案可以对活性碳进行回收,但是,该技术方案是将大量的隔膜与电极一起共同碳化,隔膜碳化获得的是低比表面积的活性碳,而且与铝箔一起碳化会导致活性碳中金属铝的掺杂,因此,该技术方案获得是一种混合成分的活性碳粗产品,而不能直接用于超级电容器。

技术实现思路

1、本发明意在提供一种超级电容器活性碳材料回收与再生的方法,以获得高品质的活性碳,直接用于超级电容器。

2、为达到上述目的,本发明采用如下技术方案:一种超级电容器活性碳材料回收与再生的方法,包括以下步骤:

3、s1:拆解退役的超级电容器,并取出电极极片,将电极极片剪成1-10mm的小片;

4、s2:将s1中得到的电极极片浸入混合溶剂中,其中,电极极片与混合溶剂的质量比为1:20-1:5,形成的混合物在高温高压条件下,反应2-12h,再通过超声处理10-60min,超声波的功率为100-600w,最后,进行离心分离和干燥处理,即可分离得到铝箔和活性碳粗品,重复上述操作1-3次;

5、s3:将s2中得到的活性碳粗品加入到一号有机溶剂中,其中,活性碳粗品与一号有机溶剂的质量比为1:20-1:3,在负压条件下,将活性碳粗品与一号有机溶剂的混合物加热至20-60℃,浸渍4-24h,再通过超声处理20-60min,超声波的功率为300-600w,最后,进行离心分离和干燥处理,得到杂质含量极低的活性碳,重复上述操作1-3次;

6、s4:对s3中得到的杂质含量极低的活性碳进行热活化处理,得到高品质再生活性碳。

7、本方案的有益效果为:本技术方案是在高温高压条件,将电极极片放进混合溶剂中,除去电极极片上的粘结剂和电解液,并在超声波的作用下,在电极极片的表面施加能量,使得电极极片表面吸附的粘结剂和电解液快速的溶解在混合溶剂,而不需要将混合溶剂加热到很高的温度,便能除去电极极片上的粘结剂和电解液,再通过离心和干燥处理,便可分离得到铝箔和活性碳粗品,接着在负压条件下,将活性碳粗品浸渍在一号有机溶剂中,在负压和超声波的作用下,使得一号有机溶剂进入活性碳粗品的微孔内,除去微孔内残留的电解液,再通过离心分离和干燥处理,得到杂质含量极低的活性碳,通过对杂质含量极低的活性碳进行热活化处理,使得活性碳上吸附的过量含氧官能团、表面缺陷、少量堵塞的孔隙物质分解或汽化,活性碳的结构得以恢复,获得高品质再生活性碳。

8、本技术方案由于超声波技术的使用,能够为电极极片和活性碳粗品提供能量,加速电极极片和活性碳粗品表面吸附的物质的溶解,具有节约能源和混合溶剂的优势,同时,能够防止混合溶剂和一号有机溶剂的温度过高而造成活性碳的坍塌。

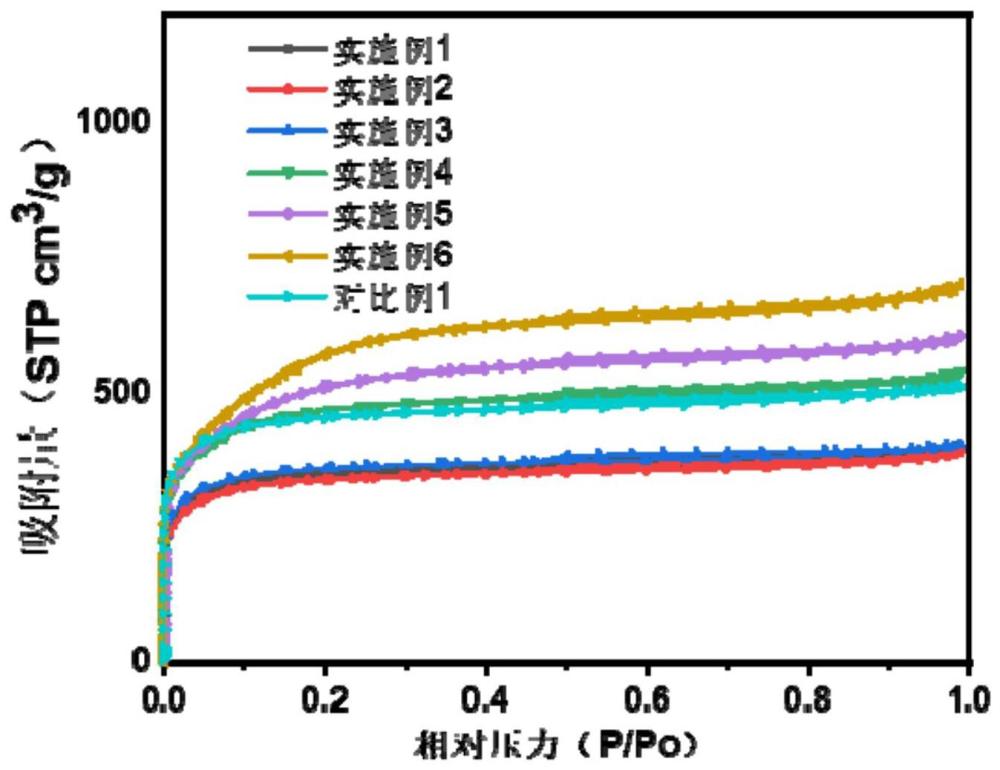

9、本技术方案具有回收成本低、绿色环保、能够实现资源循环使用的的优势,通过本技术方案回收和再生的活性碳,其各项理化性质、比表面积、导电性能等指标均得到了恢复,获得是高品质活性碳,可以直接应用于超级电容器,实现了活性碳的回收再利用,降低了超级电容的制造成本,同时,减少了环境污染,促进了超级电容产业的良性发展。

10、进一步,s2中的混合溶剂为水或水与二号有机溶剂的组合,且水与二号有机溶剂的质量比为1:0-100:1,其中二号有机溶剂为乙醇、丙酮和异丙醇中的任意一种。

11、本方案的有益效果为:在该混合溶剂中,电极极片上吸附的粘结剂和电解液易于溶解,从而便于将铝箔和活性碳粗品分离开,且不会造成活性碳结构的破坏,同时,混合溶剂可以回收循环使用,降低了处理成本。

12、进一步,s2中的温度为60-200℃,压力为0.3-2mpa。

13、本方案的有益效果为:在温度为60-200℃,压力为0.3-2mpa的条件下,能够使得s1中得到的电极极片中的粘结剂和电解液更加快速完全的溶解,提高了处理效率。

14、进一步,s3中的一号有机溶剂为碳酸乙烯酯、碳酸丙烯酯、乙腈、乙醚和甲乙醚中的任意一种或几种的混合。

15、本方案的有益效果为:由于碳酸乙烯酯、碳酸丙烯酯、乙腈、乙醚和甲乙醚是超级电容器电解液的溶剂,采用一号有机溶剂能够除去活性碳上吸附的电解液,同时,能够保证活性碳结构在回收过程中不被破坏。

16、进一步,s3中的负压为100-1000pa。

17、本方案的有益效果为:在负压为100-1000pa条件,将s2中得到的活性碳粗品浸渍在一号有机溶剂中,能够使得一号有机溶剂更加容易快速的进入活性碳的微孔内,将微孔内的电解液除去,得到杂质含量极低的活性碳;而在常压条件下,一号有机溶剂则不能进入活性碳极小的微孔内,导致电解液清除不彻底,而影响活性碳的应用。

18、进一步,s2和s3中的干燥温度均为80-120℃,干燥时间均为6-24h。

19、本方案的有益效果为:将干燥温度均设置为80-120℃,干燥时间均设置为6-24h,能够除去一号有机溶剂和混合溶剂,防止s2中得到的活性碳粗品含有混合溶剂,对s3中的操作造成影响;防止s3中得到杂质含量极低的活性碳含有一号有机溶剂,对s4中的操作造成影响,如果干燥温度过高,则会破坏活性碳的结构,若温度过低,则会导致干燥时间过长或干燥不彻底。

20、进一步,s4中的热活化处理过程为:在惰性气体、水蒸气和二氧化碳中的任意一种或多种气体混合的条件下,对s3中得到的杂质含量极低的活性碳进行加热,加热温度为600-1000℃,反应时间为1-4h。

21、本方案的有益效果为:本技术方案是在600-1000℃条件下,对s3中得到的杂质含量极低的活性碳进行热活化处理,如果温度过高,则会引起活性碳孔结构的坍塌,而得不到适合超级电容用的活性碳,温度过低,则起不到活化的效果,在此温度下,对s3中得到的杂质含量极低的活性碳进行热活化处理,能够除去活性碳表面过量的含氧官能团、表面缺陷以及少量堵塞的孔隙物质,使得活性碳结构得以恢复。

22、进一步,s4中的惰性气体为n2和ar中的任意一种。

23、本方案的有益效果为:如果采用化学试剂对s3中得到的杂质含量极低的活性碳进行热活化,会在活性碳中引入新的杂质,需要再次对活性碳进行除杂操作,增加了操作工序,而本技术方案是采用惰性气体在高温条件下对s3中得到的杂质含量极低的活性碳进行热活处理,不会在活性碳中引进新的杂质,且操作简单。

24、进一步,s4中的加热设备为微波加热炉和电加热炉中的任意一种。

25、本方案的有益效果为:通过微波加热炉或电加热炉对s3中得到的杂质含量极低的活性碳进行加热,可以将活性碳表面过量含氧官能团、表面缺陷、少量堵塞的孔隙物质除去,使得活性碳结构得以恢复,以获得高品质再生活性碳。

26、本发明还提供了另一技术方案,一种超级电容器活性碳材料的应用,根据权利要求1-9中任意一项所述的一种超级电容器活性碳材料回收与再生的方法制得的高品质再生活性碳用于超级电容器。

27、本方案的有益效果为:通过对退役超级电容中的活性碳材料进行回收与再生,将其又重新应用于超级电容中,一方面能够降低超级电容器的制造成本,缓解资源短缺的压力,另一方面,能够防止环境污染,促进超级电容产业的良性发展。

- 还没有人留言评论。精彩留言会获得点赞!