一种高密硅灰用分散剂及制备方法和硅灰浆与流程

本发明属于混凝土外加剂,具体的,涉及一种高密硅灰用分散剂及制备方法和硅灰浆。

背景技术:

1、混凝土是人类历史上最大众的人造工程材料,自19世纪应用于建筑领域以来,至今广泛应用于建筑、桥梁、道路等方面。

2、硅灰作为掺合料的一种,现在已经广泛应用于我国高性能混凝土的配制中,它不仅能够减少水泥熟料的使用,节能减排,变废为宝,更重要的是硅灰在混凝土中能够发挥火山灰活性和微集料填充效应,改善混凝土的力学性能和耐久性,应用前景非常广阔。

3、目前,硅灰作为掺合料用于混凝土中已得到广泛推广,一方面可有效代替水泥熟料,对工业废料进行回收再利用,具有良好的经济效益和环境效益;另一方面硅灰可改善混凝土的性能,提高混凝土强度。

4、但是,硅灰在实际生产应用中却存在以下明显的问题:硅灰的密度在150-250 kg/m3之间,是密度最小的矿物掺合料之一,粉末疏松且易飞扬,导致其运输、储存与使用方面都较为困难。

5、因此市场上用于混凝土生产的硅灰都为高加密硅灰,而高加密硅灰是将原状硅灰经过机械手段等加工压缩而成,加工后的密度可提高至900 kg/m3,高密硅灰其在应用于实际生产中也会带来一些问题:

6、(1)流动性降低:高密度硅灰的颗粒比普通硅灰更重,因此在混凝土或砂浆中的流动性会受到影响,这可能导致混凝土或砂浆的施工性能下降,增加施工难度;

7、(2)混凝土强度变化:高密度硅灰的添加量过多或使用不当可能会对混凝土的强度产生影响;由于高密度硅灰的密度较大,其颗粒在混凝土中的分散性可能会受到影响,从而导致混凝土的强度变化不稳定。

8、密度的变化也将导致硅灰颗粒团聚、难以在混凝土体系中分散,从而不能充分发挥硅灰的火山灰反应效果,也使微集料填充效应大打折扣,因此增加高加密硅灰的分散性就变得尤为重要。

技术实现思路

1、本发明目的在于提供一种高密硅灰用分散剂及制备方法,用于解决高加密硅灰颗粒的团聚以及硅灰分散后的稳定性问题。

2、本发明通过下述技术方案实现:一种高密硅灰用分散剂,各组分以重量份计,包括以下成分:自制润湿渗透剂50-75份、自制功能分散剂105-150份、自制防沉剂5-10份、碳酸钠2-6份、碳酸氢钠1-3份、去离子水210-260份;

3、进一步地,一种高密硅灰用分散剂,各组分以重量份计,包括以下成分:自制润湿渗透剂75份、自制功能分散剂150份、自制防沉剂10份、碳酸钠6份、碳酸氢钠3份、去离子水260份。

4、所述自制润湿渗透剂,各组分以重量份计,包括以下成分:烯丙基聚氧乙烯醚160-200份、80-100份三甲氧基硅烷或三乙氧基硅烷中的一种、铂催化剂0.4-0.8份;

5、进一步地,所述自制润湿渗透剂中烯丙基聚氧乙烯醚的重均分子量为200-600;

6、进一步地,所述铂催化剂的型号为acs-pt-50;

7、所述自制功能分散剂,各组分以重量份计,包括以下成分:a料、b料、乙烯基丁氧基聚氧乙烯醚150-200份、双氧水2.0-4.0份、次磷酸3-5份、去离子水300-400份;

8、其中,a料包括:二甲基二烯丙基溴化铵4-8份、去离子水10-15份;

9、其中,b料包括:0.2-0.5份e51、去离子水20-25份;

10、进一步地,所述乙烯基丁氧基聚氧乙烯醚的重均分子量为3000;

11、所述自制防沉剂,各组分以重量份计,包括以下成分:甲基-丙烯酰氧乙基三甲基溴化铵20-30份、乙烯醇30-40份、亚硫酸氢钠0.1-0.5份、0.5%的过硫酸胺水溶液20-30份、去离子水250-350份。

12、自制润湿渗透剂的制备方法:在反应容器中加入烯丙基聚氧乙烯醚,开启机械搅拌;将反应容器置于油浴锅中,控制温度60-75℃,搅拌20-30min,随后加入三甲氧基硅烷、三乙氧基硅烷中的一种,搅拌15-20min后,加入铂催化剂,反应3-3.5小时后,停止搅拌,将反应产物降至常温即制备得到自制润湿渗透剂。

13、自制功能分散剂的制备方法:在反应容器中依次加入去离子水、乙烯基丁氧基聚氧乙烯醚,搅拌30-50min后,开启低温循环,将反应温度控制为10-15℃;随后在反应容器中依次加入双氧水和次磷酸,搅拌5-10min,最后用恒流泵滴加a、b料,a料滴加30-40min,b料滴加40-50min,滴加完成后保温60-70min,即制备得到自制功能分散剂;

14、其中,a料的制备方法为:在反应容器中依次加入二甲基二烯丙基溴化铵和去离子水,搅拌均匀后得到a料;

15、其中,b料的制备方法为:在反应容器中依次加入e51和去离子水,搅拌均匀后得到b料。

16、自制防沉剂的制备方法为:在反应容器中依次加入去离子水和甲基-丙烯酰氧乙基三甲基溴化铵,开启机械搅拌,搅拌20-30min后,加入乙烯醇,继续搅拌15-20min;水浴加热反应容器,控制温度为30-45℃,加入亚硫酸氢钠,搅拌5-10min,随后采用恒流泵滴加0.5%的过硫酸胺水溶液,滴加时间为120-150min,滴加完成后保温60-90min;保温完成后停止搅拌,降温至常温即制备得到自制防沉剂。

17、本发明还提供一种高密硅灰用分散剂的制备方法,包括以下步骤:在反应容器中依次加入去离子水、碳酸钠和碳酸氢钠,开启机械搅拌器,搅拌15-20min后,加入自制润湿渗透剂,搅拌30-50min,再加入自制功能分散剂,搅拌25-40min,最后加入自制防沉剂,继续搅拌10-15min,搅拌完成后即制备得到高密硅灰用分散剂。

18、本发明还提供一种硅灰浆,其组分包括:分散剂、硅灰、水、酸化剂;

19、所述硅灰浆中的分散剂由上述高密硅灰用分散剂制备得到;

20、其中,酸化剂的质量含量为硅灰浆的0.05%,酸化剂选自硫酸、磷酸中的一种。

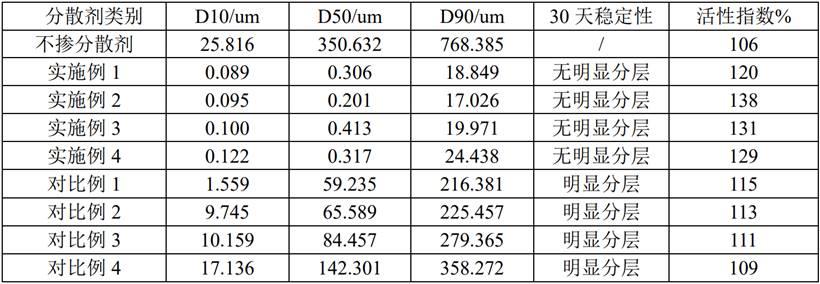

21、与现有技术相比,本发明的有益效果是:

22、(1)本发明通过在分散剂中引入二甲基二烯丙基溴化铵、甲基-丙烯酰氧乙基三甲基溴化铵,其在水溶液中水解成阳离子基团,其与硅灰颗粒表面的负电荷有静电引力作用,起到锚固作用;并通过与硅灰颗粒表面的相互作用,来增加表面的稳定性,减少颗粒之间的接触和团聚;并且溴离子在水溶液中具有较强的亲水性,它能够吸附在硅灰颗粒表面,形成一层保护膜,这层保护膜可以降低颗粒之间的相互吸引力,减少团聚现象的发生;

23、(2)本发明通过引入亲水性聚醚基团和疏水性烷氧基硅烷基团,来降低硅灰的表面张力,降低水分子与硅灰颗粒表面的接触角,使用水分子更易在硅灰颗粒表面更易铺展,进而水分子更容易渗透于硅灰团聚体的内部;而微交联的聚醚基团则可增大分散剂的空间位阻作用,从而提升分散的效率,降低硅粉的分散粒径,并对已分散的硅灰具有一定的稳定作用;

24、(3)本发明通过引入碳酸钠和碳酸氢钠,能使体系保持碱性,有利于硅灰表面生产少量的硅酸钠,增大硅灰颗粒自身的排斥力作用,有利于分散体系稳定;而由烯醇单体引入的羟基基团则可通过与水分子间的氢键作用起到锁水的作用,增大体系稠度,进而增大硅灰颗粒沉降的阻力,从而起到防止体系沉降的作用。

- 还没有人留言评论。精彩留言会获得点赞!