一种磷石膏无还原碳排放脱硫并制备高铁相γ-C2S熟料的方法与流程

本发明属于建筑材料,具体涉及一种磷石膏无还原碳排放脱硫并制备高铁相γ-c2s熟料的方法。

背景技术:

1、磷石膏是湿法磷酸工艺中产生的固体废弃物,其综合治理是世界性难题,也是制约磷化工及新能源材料产业发展的最大障碍。磷石膏代替石灰石作为cao源生产水泥熟料是解决磷石膏资源化利用的一个具有挑战和意义的方向,但caso4相对于caco3而言,其需要在更高的温度下才能完全分解并脱硫,会增加工艺上的操作难度和成本,甚至在高温煅烧下依然能大量存在,这无疑制约了磷石膏的有效应用。

2、较多的研究报道采用碳质原料作为caso4分解的还原剂,如焦炭和煤粉,价格高,会增加处理磷石膏的成本,虽然碳排放低于采用caco3分解所带来的碳排放,但依然会有较高的碳排放出现,即碳质原料作为还原剂与caso4反应后所带来的那部分还原碳排放。

3、有研究尝试采用硫磺作为caso4分解的还原剂,比c所需的反应温度和反应热更低,更易使caso4分解,但caso4分解后的产物主要为cas,无法实现高脱硫率,且硫磺的稳定性较煤更差,实际应用中易与o2发生反应和出现大量升华而造成浪费。

4、γ-c2s(伽马型硅酸二钙)具备优异的co2吸收能力、高碳化活性和自粉化特性,可用于制备高性能材料从而减少碳排放,但so3会稳定β-c2s,阻止其向γ-c2s转化,因而采用磷石膏制备γ-c2s较为困难,需使磷石膏制熟料脱硫后的so3含量尽可能低。

5、在我国未来对碳排放的要求越来越严格的前提下,能否寻找一种更稳定、有效、非碳质原料的还原剂,并实现磷石膏无需碳质原料、无还原碳排放的高效、稳定脱硫,使磷石膏制熟料脱硫后的so3含量≤1%,且制得以γ-c2s为主的高碳化活性低碳熟料,成为亟待解决的技术问题。

技术实现思路

1、本发明目的在于提供一种磷石膏无还原碳排放脱硫并制备高铁相γ-c2s熟料的方法,采用中低品位黄铁矿作为还原剂来处理磷石膏,进一步降低大量处理磷石膏时的用煤成本和碳排放,并通过合理的配比和工艺实现磷石膏的高效脱硫,使煅烧产物中so3的含量降低至1%以下,同步制得高铁相的γ-c2s熟料。

2、为达到上述目的,采用技术方案如下:

3、一种磷石膏无还原碳排放脱硫并制备高铁相γ-c2s熟料的方法,包括以下步骤:

4、(1)获取磷石膏、中低品位黄铁矿、硅铝铁质原料,干燥、破碎,按照设计s:s、kh值、总cao:sio2质量比进行配料,混合粉磨;

5、(2)所得混合料加水制成料球,之后干燥;

6、(3)将干燥后的料球在燃烧煤燃烧后缺氧或无氧的回转窑内进行煅烧,煅烧完成后自然冷却得到高铁相的γ-c2s熟料。

7、按上述方案,步骤(1)中所述中低品位黄铁矿的主要化学成分及含量为:fes2:40-70%;feso4:0-20%;fe2(so4)3:0-10%;sio2:10-40%;al2o3:0-5%;cao:0-5%;mgo:0-5%。

8、按上述方案,步骤(1)中所述硅铝铁质原料为砂页岩、煤矸石、硅石、粘土、粉煤灰、铁矿土、各类废渣中的一种或多种。

9、按上述方案,步骤(1)中所述s:s为0.45-0.55,kh值为0.6-0.7,化学成分中总cao:sio2质量比为2.0-2.3。

10、按上述方案,步骤(2)中所述料球的直径为1-3cm。

11、按上述方案,步骤(3)中所述煅烧的温度为1300-1400℃,煅烧时间为5-30min,煅烧环境的o2浓度为0-10%。

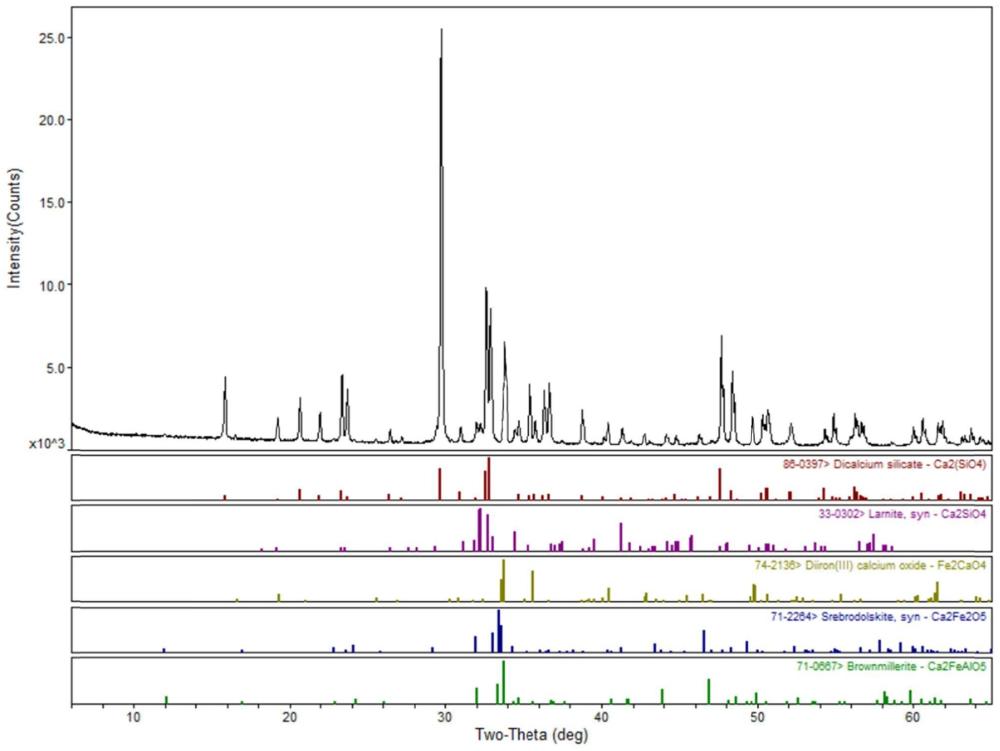

12、按上述方案,步骤(3)所得高铁相的γ-c2s熟料中so3含量≤1%,矿物组成中γ-c2s的含量为55-70%,cf、c2f、c4af的总含量为25-40%。

13、相对于现有技术,本发明有益效果如下:

14、(1)本发明中分解磷石膏所用的还原剂可全部采用价格低、分布广的中低品位黄铁矿,进一步降低了大量处理磷石膏时的用煤成本和碳排放,并通过合理的配比和工艺,实现了磷石膏无需碳质原料、无还原碳排放的高效、稳定脱硫,脱硫产物中so3含量≤1%,同步制得高铁相的γ-c2s熟料,对经济、环保和减碳具有重要意义。

15、磷石膏脱硫的主要化学反应如下:

16、主脱硫:5caso4+fes2→5cao+7so2+feo

17、次脱硫:caso4+3feo→cao+so2+fe3o4

18、次脱硫:caso4+2fe3o4→cao+so2+3fe2o3

19、总次脱硫:caso4+2feo→cao+so2+fe2o3

20、主sio2诱导生成c2s脱硫:2cao+sio2→2cao·sio2

21、其它为:fe2o3诱导生成cf、c2f、c4af脱硫,cf、c2f、c4af促进c2s的形成从而促进脱硫。

22、(2)对于磷石膏的脱硫,开发了适合中低品位黄铁矿作为还原剂的配料。磷石膏成球煅烧更利于工业应用,成球的包裹性可大大节约还原剂的用量和改善熔融结皮的现象,缺点在于较粉状难烧、难脱硫,虽然kh、总cao:sio2质量比分别在0.3-0.55、1.1-1.9时熔点更低、更易烧和sio2的促进作用更明显从而更利于caso4脱硫,能使脱硫产物中so3含量≤2%,甚至小于1%,但中低品位黄铁矿引入的铁含量过高,导致该配比下的烧成范围过窄,易出现熔融,不利于应用。本发明依然结合低kh值(kh为0.3-0.7)有利于caso4脱硫从而形成c2s的技术,将磷石膏脱硫时的kh、总cao:sio2质量比分别控制在0.6-0.7、2.0-2.3,使得此时的共融温度高且烧成范围宽,反而利用了中低品位黄铁矿中-1价s较强的还原性以及大量铁对形成c2s的促进作用,使成球煅烧时kh和总cao:sio2质量比提高后依然不会出现过于难烧、难脱硫的现象;此外中低品位黄铁矿中的铝含量低,铝较铁的相对含量则更低,配料后主要形成的铁相为较多的cf、c2f以及少量的c4af,而不会有铝相矿物c3a、

23、--c12a7、c4a3s、c4as和其它铝相固硫矿物,kh值0.6-0.7时需要一定的铝铁相矿物使得c2s易烧,但铝铁相矿物中的al2o3对caso4脱硫的抑制作用明显,低价格的常规非硫的铁质原料中均含有较多的铝,而磷石膏脱硫可采用中低品位黄铁矿,减少了这种抑制作用。

24、(3)so3会稳定β-c2s,阻止其向γ-c2s转化,而本发明的配料采用的kh、总cao:sio2质量比分别为0.6-0.7、2.0-2.3,将煅烧温度控制在1300-1400℃,使中低品位黄铁矿作为还原剂时磷石膏的脱硫率相对于1150-1250℃得到进一步提高,从而实现了脱硫产物中so3含量≤1%,有利于β-c2s向γ-c2s转化,其次,中低品位黄铁矿中的fe含量高,可对γ-c2s产生活化改性作用,提高其碳化活性和碳化强度。

25、(4)以中低品位黄铁矿中fes2的-1价s为主进行磷石膏的脱硫,-1价s的还原性较c、s强,-1价s作为还原剂时的理论s:s为0.4,实际最佳s:s为0.45-0.55,而c作为还原剂时的理论c:s为0.5,实际最佳c:s为0.7-0.9,且fes2使caso4脱硫主要为固-固反应,因而用量比c、s更省,稳定性更佳。

26、(5)本身s类还原剂的还原性较c强,易使caso4大量分解为cas而无法脱硫,且分解气体中so2的浓度过高,又会抑制caso4脱硫;中低品位黄铁矿中含有较多的sio2,本发明在采用中低品位黄铁矿作为还原剂的同时结合低kh值、低cao:sio2设计提供更多的sio2使caso4向cao脱硫转化从而形成c2s,而非cas。

27、(6)以中低品位黄铁矿中fes2的+2价fe为辅进行磷石膏的脱硫,且大量fe使得助熔作用在还原条件下变得更有效,提高了caso4脱硫并形成c2s的易烧性。

28、(7)中低品位黄铁矿还原分解磷石膏提高了烟气中so2的浓度,有利于后续两转两吸制酸。

- 还没有人留言评论。精彩留言会获得点赞!