一种盾构渣土同步注浆材料及其制备方法

本发明涉及盾构隧道施工材料领域,具体涉及一种盾构渣土同步注浆材料及其制备方法。

背景技术:

1、盾构工法因具有施工安全、快速、劳动强度低和对环境影响小等优点,被广泛应用于城市地铁的施工,而土压平衡盾构施工则是当前城市隧道的主流方式。土压平衡盾构在施工过程中会产生大量的废弃渣土,渣土处理需要较高的成本和更大的场地。现行的处理方式受制于技术、政策等问题仍以外运堆填为主,一般采用槽罐车或渣土车运到郊外弃渣场,而这种处理方式不仅造成资源的浪费,在运输过程中常因漏撒而影响市容,处理不当甚至造成环境污染、河道淤塞和土壤板结等严重后果。因此,将地铁盾构渣土实现资源化再利用具有深远意义。

2、特别地,对于黏性土地层,盾构渣土中含有较多的次生黏土矿物等,次生黏土矿物具有较高的活性,通过加入一定的固化剂可用来制作同步注浆材料,实现资源的循环利用。现有黏性土地层渣土同步注浆再利用大部分还是利用水泥进行固化处理,但水泥注浆材料具有稳定性较差,易离析及泌水率较大等缺陷,同时水泥在生产过程中会产生大量二氧化碳,无法达到节能环保的要求。此外,对于黏性土地层盾构渣土同步注浆再利用,现有做法主要集中在将黏土替代膨润土,渣土利用率较低。

技术实现思路

1、本发明所要解决的问题是提供一种制备成本低、渣土利用率高、绿色环保的黏性土地层盾构渣土同步注浆材料及制备方法。

2、为了实现上述目的,本发明采用如下技术方案:

3、一方面本发明提供一种黏性土地层盾构渣土同步注浆材料,其特征在于所述同步注浆材料由盾构渣土、矿渣粉、砂、熟石灰、无水硫酸钠和水为原料均匀搅拌而成。

4、进一步地,以所述盾构渣土的重量份为单位1计,所述盾构注浆材料含有1重量份的盾构渣土,0.5-1.0重量份的矿渣粉,2.1-2.4重量份的砂,0.15重量份的熟石灰,0.15重量份的无水硫酸钠,1.1-1.4重量份的水。

5、进一步地,所述的矿渣粉为s95级粒化高炉矿渣粉,粒径介于0.001-0.21mm。

6、进一步地,所述的砂粒径为于0.01-5mm。

7、进一步地,所述的盾构渣土取自粉质黏土地层,粒径介于0.001-0.25mm。

8、进一步地,所述的同步注浆材料水胶比(水的总质量/渣土和矿渣粉的总质量)为0.5-1.0,该范围内注浆材料各性能指标效果控制较好。

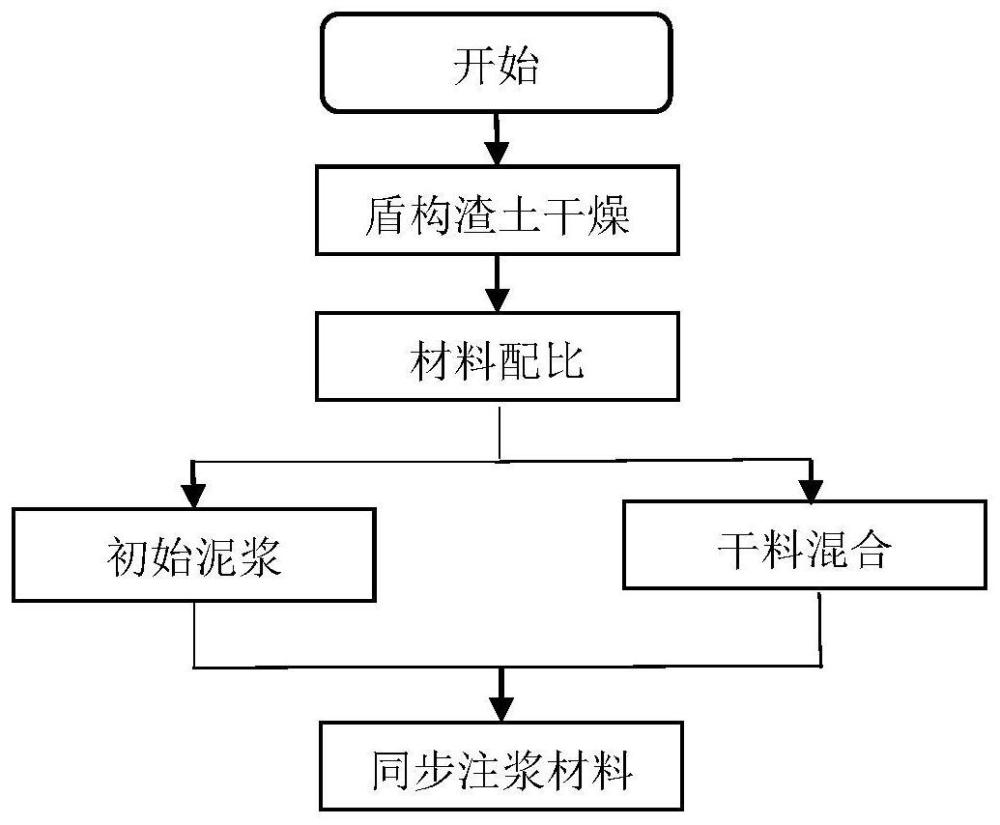

9、另一方面,本发明提供了一种黏性土地层盾构同步注浆材料的制作工艺,包括如下步骤:

10、s1盾构渣土干燥。当天气情况允许时,采用自然晾晒方式进行干燥处理;当天气不允许时,则采用机械烘干设备进行干燥处理。

11、s2材料配比:按照配比分别称取所需量的盾构渣土、矿渣粉、砂、熟石灰、无水硫酸钠和水。

12、s3将烘干后的盾构渣土与水按照一定比例装入搅拌机内进行混合搅拌,形成初始泥浆。

13、s4干料混合:启动搅拌机,按照砂、矿渣粉、熟石灰、无水硫酸钠的添加顺序将干料缓慢地导入搅拌机机中搅拌均匀。

14、s5启动搅拌机,将s4所得到的干料混合物缓慢倒入s3所得到的初始泥浆中混合搅拌均匀。

15、进一步地,所述s3中,搅拌叶转速为800r/min,搅拌时间为5min,s4中的拌叶转速为60r/min,搅拌时间为3min,s5中的拌叶转速为800r/min,搅拌时间为3min。

16、通过采用上述技术方案,将渣土和水拌合均匀后形成初始泥浆后,再加入干料混合物,能够提高渣土的可拌性,从而使各组分充分混合均匀;同时,配合合适的搅拌速度及搅拌时间能够使同步注浆中的各原料能够充分混合均匀,若搅拌时间较大时,各物料之间不易充分接触而发生有效的相互作用;若搅拌时间较小时,又不利于高效率的混匀各物料。

17、一种盾构渣土同步注浆材料,采用上述制备方法制得。

18、原理及优势

19、为了防止渣土絮凝或附聚的发生导致的刀具磨损和结泥饼的情况,渣土改良过程中泡沫注入渣土后,起到润滑作用,显著降低渣土的内摩擦角。黏性土地层盾构渣土加入水后,土体结构本身为松散颗粒,其基本单元之间孔隙较大,泡沫游离在孔隙中,难以产生强度。固化剂的加入能够在一定程度上起到填充土颗粒骨架孔隙的作用,增强土体强度,其固化过程大致可以分以下几个阶段:

20、(1)熟石灰与硫酸钠溶于水,使浆液内oh-、ca2+、so42-和na+等浓度急剧上升,浆液ph值上升。溶液中oh-开始化化学侵蚀破坏矿渣粉表面,矿渣粉富钙表层被溶解并释放ca2+,少量a13+,h2sio42-等。

21、(2)熟石灰溶解水中oh-会逐步破坏矿渣粉中的硅氧/铝氧三维网络结构并向玻璃体内扩散,导致玻璃体结构发生进一步脱附,使一些活性si和a1溶出转化为硅氧四面体,铝氧四面体之类的低聚体。同时na2so4能在熟石灰中同oh-反应形成不溶性硫酸钙,使较多oh-释放电离出来,oh-对矿渣粉玻璃体产生“解聚”作用,使矿渣粉颗粒玻璃体外壳由外向内逐渐脱落,即产生活性si及a1溶解。这一过程中,化学反应会释放一定的热量出来,使得泡沫这种热力不稳定体系被逐步破坏。

22、(3)矿渣粉玻璃体化学键四面体与氧化铝氧四面体破裂并释放很多[sio4]4-与[a104]5-。硅氧四面体与铝氧四面体之间因结构不稳定而容易产生缩聚反应,生成了新型硅氧,铝氧四面体交联高聚合度空间网状结构nash结构。碱性时矿渣玻璃体内ca2+、a1054-、a13+、sio44-等离子进入孔隙溶液中在硫酸钠供给so42-时形成钙矾石。水化产物填充和挤占泡沫所占空间使得泡沫数量进一步减少浆液中,加上浆液中自由水也大量减小,此时泡沫基本都已破灭。

23、由于这些过程反应是在碱环境下进行的,因此高价的ca2+容易附着在土体颗粒的表面上,低价离子如k+和na+则会发生置换,致使土体颗粒双电层减薄,土体带电性发生变化,一些土体颗粒互相吸引而形成大颗粒。同时碱激发反应产生的凝胶产物通过脱水缩合在土体内部形成三维网状结构将土颗粒固连在骨架上,一部分凝胶被土颗粒的表面所包裹而形成团聚体,彼此胶结发展为连续体,使浆液固化体的组织更加密实、强度越来越高。

24、本技术首次利用地聚合物矿渣粉作为胶结材料,利用黏性土地层盾构渣土作为同步注浆材料制作原料,通过各组分以及制备工艺的协同作用,制备得到了性能优异的同步注浆材料。

25、与现有技术相比,本发明具有的有益效果在于:

26、1、采用地聚合物矿渣粉作为胶结材料制作同步注浆材料,相对于传统硅酸盐水泥,地聚合物不仅生产工艺简单、价格低廉,并且可大幅降低传统硅酸盐水泥带来的能耗和碳排放量,响应节能减排的号召。

27、2、采用熟石灰和无水硫酸钠作为地聚合物矿渣粉的激发材料,熟石灰和无水硫酸钠与水反应生成碱性激发剂,可充分激发矿渣粉发生水化反应,提高注浆材料的强度。

28、3、采用地聚合物矿渣粉作为胶结材料制作同步注浆材料,由于矿渣粉的需水量比水泥小,可以降低水灰比,从而降低同步注浆材料的水胶比,在达到保证流动性的情况下,降低泌水率,注浆材料的早期强度也不会下降。

29、4、采用盾构渣土作为主要原材料,并且盾构渣土利用率较高,降低了盾构渣土运输难、费用高,堆放有风险等问题;同时实现资源可持续利用,响应国家发展节能节地利废的号召。

30、5、采用盾构渣土和地聚合物制备同步注浆材料成本较低,能够为企业创造经济收入,有助于缓解地铁施工单位渣土处理所带来的经济压力和社会压力。

31、6、本发明通过特殊组分的配比以及对各组分成分的特点控制,在各组成物质的协同作用下,制作的同步注浆材料3天抗压强度可达2.76-8.78mpa之间,7天抗压强度可达4.11-9.63mpa之间,28天抗压强度可达4.92-12.63mpa之间,流动度173-279mm之间,稠度101-129mm之间,凝结时间10.9-18.0h之间,2h泌水率0.89-2.19%之间,3天结石体收缩率2.90-4.70%之间,满足盾构隧道同步注浆材料的规范要求。

- 还没有人留言评论。精彩留言会获得点赞!