一种气凝胶片材及其制备方法与生产设备与流程

本发明涉及气凝胶制备领域,具体涉及一种气凝胶片材及其制备方法与生产设备。

背景技术:

1、气凝胶材料具备高隔热性、高阻燃性、超级防水、耐候性等优异特性,被誉为改变21世纪的十大材料之一。随着新能源汽车领域的快速发展,提升电池的安全性能已迫在眉睫,而阻燃隔热性能优越的气凝胶材料无疑是防止电池热失控最好的材料,为匹配电芯及模组的规格尺寸,片材气凝胶材料的使用越来越普遍。

2、目前气凝胶材料的连续化生产主要为卷材类产品,包括玻纤气凝胶、预氧丝气凝胶和陶瓷气凝胶等。卷材类产品的主要问题是容易存在褶皱,特别是对于半径小的产品褶皱更为明显。目前对于片材气凝胶的制备一般有两种方法,方法一是制备出卷材气凝胶后通过分条和切片设备将卷材气凝胶裁切成片材气凝胶,但该方法会造成大量浪费(分条与切片过程均会造成产品浪费)且由于卷材气凝胶呈弯曲状,制得的片材气凝胶表面均有不同程度的弯曲和褶皱,难以满足客户要求。方法二是直接用片材基材制备片材气凝胶,该方法能避免片材气凝胶表面弯曲、褶皱等问题,但产品表面易有气凝胶颗粒残留,影响产品后续使用,同时制备过程依赖大量人工,生产效率、合格率以及自动化程度均偏低,不适用于批量化生产。

技术实现思路

1、本发明针对上述现有技术中存在的问题,提出一种可实现自动批量化生产的气凝胶片材,且制备方法及生产设备能够有效提升生产效率、产品合格率和自动化程度。

2、本发明的一种气凝胶片材,为包含有机或无机材料增强的气凝胶片材,且所述气凝胶片材为孔隙率为80-99.8%、密度为100-300kg/m3、憎水率大于95%、导热系数小于0.018w/m·k、疏水角大于150°的气凝胶片材。

3、进一步,本技术所述气凝胶片材的有机或无机材料包括以涤纶、预氧丝纤维、玻璃纤维、陶瓷纤维为原材料的针刺毡、湿法毡,以三聚氰胺或蜜胺为原材料的发泡类产品。本技术所述的气凝胶片材产品不仅表面干净无气凝胶颗粒残留,且具有良好的性能。

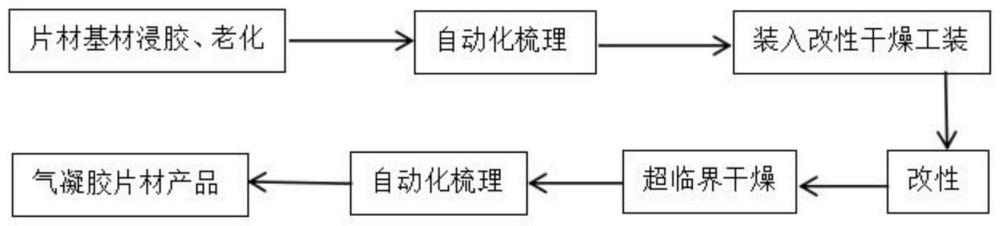

4、一种气凝胶片材的制备方法,具体包括如下步骤:

5、1)配置溶胶:将有机硅源、乙醇、水和催化剂按照一定比例进行混合;

6、2)将上述配置好的溶胶注入溶胶凝胶工装,所述溶胶凝胶工装为带盖板的长方体;

7、3)将堆叠整齐的至少一片片材基材放入溶胶凝胶工装,使得溶胶自然渗入片材基材并刚好浸没片材,盖上溶胶凝胶工装的盖板后老化24-72小时,得到湿凝胶整体片材;

8、4)将上述湿凝胶整体片材在自动化片材疏理设备中进行自动化疏理过程,得到湿凝胶片材,且在自动化疏理过程中在湿凝胶片材的某些层与层之间自动添加导流网片材;

9、5)将步骤4)中得到的间隔堆叠的湿凝胶片材与导流网片材一起放入改性干燥工装内,然后将改性干燥工装放入改性罐中进行疏水改性;所述改性干燥工装为长方体结构;

10、6)完成疏水改性后,将改性干燥工装整体放入干燥釜中进行超临界干燥;完成干燥后得到气凝胶与导流网整体片材,利用自动化片材疏理设备完成对气凝胶与导流网整体片材的自动化疏理过程,最终得到如上所述的气凝胶片材。

11、上述步骤1)中有机硅源、乙醇、水和催化剂的质量比例范围为:1:(2-6):(0.1-0.4):(0.02-0.06),若乙醇用量过多,则制备的气凝胶导热系数将偏大,过少则会影响气凝胶的压缩性能;若水的用量过多,则会影响干燥效率,过少则会反应不完全;若催化剂用量过多,则会导致反应过快,且孔隙率很难控制,过少则会导致反应过慢,影响凝胶效率。所述步骤3)中堆叠的片材基材的片数=溶胶凝胶工装高度/目标片材的理论厚度。

12、进一步,本技术所述制备方法的步骤4)和步骤6)中的自动化梳理过程具体为:待梳理片材放置在自动化片材疏理设备的上料提升机上,拨开最上一层待梳理片材的一个短边,启动拨杆从拨开处进入,以水平方向自动移至另一边,完成一片待梳理片材的剥离;将剥离开的单片片材放置于履带上,随履带传输至收料提升机内并堆叠整齐;所述待梳理片材包括湿凝胶片材或气凝胶与导流网整体片材。所述履带的运行速度可调,一般为:0.1-0.5m/s。履带上设有纠偏规整功能,对放置位置有偏移的片材可适度自动导向纠正。

13、进一步,本技术所述制备方法的拨杆为能够偏摆0-15°的柔性圆柱,直径为5-10mm。所述拨杆的长度可根据片材尺寸进行设计,一般不大于360mm,拨杆运行速度可调,一般为:0.1-2m/s。

14、进一步,本技术所述制备方法的待梳理片材为湿凝胶片材,上述履带传输过程中,在履带上放置1至n片湿凝胶片材后放置一片与湿凝胶片材规格一致的导流网片材,且自动化片材疏理设备中间位置处设置有刮胶杆,所述刮胶杆能够对履带上传输的单片片材进行四个边多余湿凝胶颗粒进行刮除;所述刮胶杆为能够偏摆0-30°的柔性材料刮胶杆,上述n为大于等于2的正整数。上述n优选为大于等于100。且所述流网片材的厚度为0.5-2mm,以1mm为优。导流网具有若干交错设置且允许改性剂溶液于湿凝胶层间流动的引流通道,其中,引流通道以能够改变改性剂溶液于湿凝胶层间的流动速率的方式构造有多个交替连通的岐形引流部和合并链路。

15、进一步,本技术所述制备方法的待梳理片材为湿凝胶片材,上述履带传输过程中,自动化片材疏理设备中间位置处设置有吸尘装置,所述吸尘装置能够对刮胶杆刮下来的多余湿凝胶颗粒进行清理;所述吸尘装置的吸尘口的风量为0-1000m3/h。

16、进一步,本技术所述制备方法的步骤3)中片材基材之间还包括剥离层,所述剥离层为聚对苯二甲酸乙二醇酯或聚丙烯聚酯纤维,厚度为0.2-0.5mm。对于短纤维的基材如陶瓷/玻璃纸的片材基材之间建议加剥离层,能够方便地进行自动化梳理过程。

17、进一步,本技术所述制备方法的步骤5)中的疏水改性为液相疏水改性,采用的疏水改性试剂包括三甲基乙氧基硅烷、二甲基二乙氧基硅烷、二甲基二甲氧基硅烷、甲基三乙氧基硅烷或六甲基二硅氮烷中的至少一种,溶剂为乙醇;所述疏水改性试剂与溶剂的质量比为(30-60):(500-1000);所述疏水改性的时间大于30小时;

18、超临界干燥釜内的介质为二氧化碳。

19、一种基于上述任一项所述的气凝胶片材的制备方法的生产设备,包括:原料模块、溶胶凝胶工装、自动化片材疏理设备、改性干燥工装、改性罐,以及干燥模块;

20、所述自动化片材疏理设备包括传输装置、转移装置,以及位于所述传输装置与转移装置之间的固定架,所述固定架上设有用于传输的履带,所述履带的两端分别设有能够上下移动的上料提升机和收料提升机;所述收料提升机还包括能够实现片材自动堆叠的挡板。所述上料提升机和收料提升机可以根据产品尺寸进行设计,同时设置有高度平面定位器,可以根据物料的多少进行自动调节,始终保证物料上表面和高度定位平面在同一平面上。上料提升机和收料提升机可在0-650mm之间自动调整高度,其升降速度为:1-10mm/s。

21、所述固定架的中部还设有至少一个刮胶杆和至少一个吸尘装置;所述固定架上还设有既能够沿履带长度方向水平移动、又能够上下移动的拨杆。

22、与现有技术相比,本发明具有以下有益的技术效果:

23、本发明所述的一种气凝胶片材及其制备方法与生产设备,其中制备方法直接以片材基材为原料制备气凝胶片材,采用自动化设备,尤其是自动化片材疏理设备,有效提升了生产效率、产品合格率和自动化程度。此外,在具体制备过程中,还可以通过对片材片数的控制,来达到对片材厚度的精确控制。对目前效率低下的湿凝胶整体片材和气凝胶与导流网整体片材的人工疏理改成自动化疏理。结合拨杆、刮胶杆以及吸尘装置等的设置,自动剥离湿凝胶片材,自动清理湿凝胶片材表面纯湿凝胶,自动堆叠湿凝胶片材和导流网片材,最终制得表面干净无气凝胶颗粒残留的气凝胶片材。且由本技术所述方法及设备制得的气凝胶片材孔隙率为80-99.8%、密度为100-300kg/m3、憎水率大于95%、导热系数小于0.018w/m·k、疏水角大于150°。

- 还没有人留言评论。精彩留言会获得点赞!