一种废塑料临氢热裂解及加氢精制方法与流程

本发明属于石油化工领域,涉及一种废塑料裂解及其裂解产物加氢系统。

背景技术:

1、如今,人们的生活已经离不开塑料,饮料瓶、一次性吸管、儿童玩具、衣架、购物袋,生活中塑料更是随处可见。在现有的城市固体废弃物中,塑料的比例已达到15%~20%,而其中大部分是一次性使用的名类塑料包装制品。因此,导致一次性塑料用量激增,正在威胁国际环境标准并引发各种社会问题。如何处理混合废塑料具有挑战性。最近,废塑料热解和化学转化方法在处理塑料废物和减少焚烧产生的温室气体排放方面引起了人们的兴趣。

2、化学转化方法可将塑料垃圾转化为具有利用价值的工业原料或燃料油,不仅可消除环境污染,且还可实现资源的可持续性发展利用,是治理“白色污染”的有效途径。目前废塑料炼油产业在国内已呈遍地开花局面,已经有一些企业建成规模较小的热解装置,但是废塑料热解产品的高值利用问题尚待有效解决。

3、各种工艺转化而来的废塑料油气和传统石油基油品差别较大,其中杂质含量高,尤其是其中氯含量、硅含量高,给后续加工带来了极大的困扰。目前针对废塑料油的深加工的研究较少,很多研究都关注于废塑料油中的氯杂质对废塑料油后加工的影响情况,并没有意识到废塑料油品中的还含有其他杂质,如硅杂质、金属杂质,以及这些杂质对后续加工工艺的严重影响作用。

4、其中,cn101724426b、cn102942951a、cn102226103a、cn104726134a、cn104611060a等众多专利围绕使用废塑料油生产清洁燃料角度公开了多种包含烯烃饱和及除杂质技术。从塑料循环的角度,尤其是从碳排放角度来看,使用废塑料以燃料油为目标进行加氢提质的产品最终以燃烧的形式终结,同时伴随大量的温室气体排放。使用废塑料以燃料油为目标的加氢提质工艺被认为与可持续发展理念不相匹配。

5、废塑料热裂解过程产生约15%的裂解气,在既有技术中,由于裂解气组成复杂且无法直接用于工业生产原料,裂解气只能直接燃烧以回收热量。裂解气直接燃烧造成了废塑料循环过程物质大量损失的同时,带来大量碳排放,极大降低了废塑料化学回收经济效益和环保效益。裂解气主要组成为氢气和不饱和的液化气成分,经过本发明提供的方法精制和净化后,氢气和甲烷进入制氢装置生产氢气、c2及液化气组分直接可以作为乙烯裂解装置裂解原料。

技术实现思路

1、为解决现有技术中存在的以上不足,本发明旨在提供一种临氢废塑料裂解产物加氢系统,以达到解决聚烯烃废塑料全量循环利用的目的。

2、为实现上述目的,本发明所采用的技术方案如下:

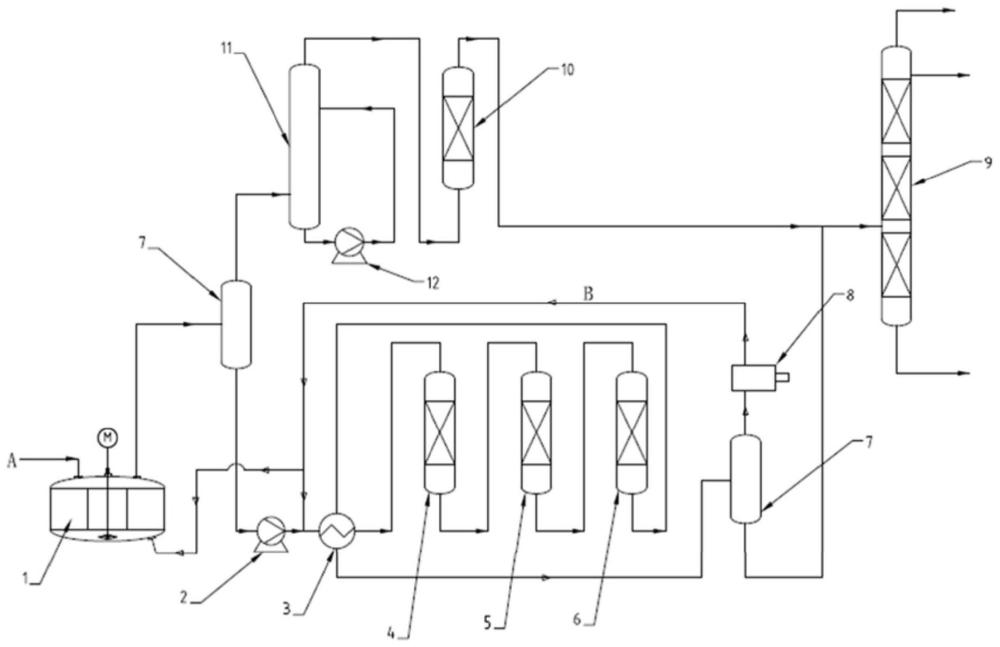

3、一种废塑料临氢裂解和裂解产物加氢系统,具体包括以下步骤:

4、s1、在氢气环境下,废塑料通过热裂解生成废塑料裂解油气;

5、s2、在氢气环境下,废塑料裂解气依次通过气相浆态床反应器、固定床脱氯反应器,在加氢催化剂、脱氯剂的作用下进行烯烃饱和、脱氮、脱硫和脱氯反应,得到精制废塑料裂解气;

6、s3、在氢气环境下,废塑料裂解油依次通过预加氢反应器、精制反应器和脱氯反应器在加氢催化剂、脱氯剂的作用下进行二烯烃饱和、脱金属、脱硅、脱氮、烯烃饱和及脱氯反应,得到精制废塑料裂解油;

7、s4、精制油和精制气通过精馏装置得到干气、饱和液化气、轻质油和加氢尾油;所得反应流出物中气液相物料的硅含量小于0.5μg/g、氯含量小于0.3μg/g、金属含量小于1μg/g;

8、作为本发明的限定,s2中所述气相浆态床反应器内的反应温度在150℃~250℃,且反应器内压强为1mpa~2mpa;

9、作为本发明的另一种限定,s2和s3中所述加氢催化剂为复配分子筛负载ni-mo系列催化剂,其中所述分子筛为氢型全硅mcm-41和/或hy型分子筛;所述催化剂中的ni和mo的摩尔比为1.5~3.5:2~17;

10、作为本发明的第三种限定,所述废塑料油为废塑料通过催化裂解、催化裂化、溶解液化中至少一种转化方法得到的烃类物料;废塑料油的馏程为50~550℃,硅含量小于5000μg/g,氯含量小于5000μg/g,金属含量小于5000μg/g;废塑料油的组成包括烯烃的体积分数为5~80%,优选5~60%,芳烃的体积分数为小于90%,优选2~40%,链烷烃的体积分数小于90%,优选5~60%;

11、所述催化裂化和催化裂解反应,是指在高温条件和催化剂存在下,烃类分子废塑料,分解成较小分子的反应。按照反应产物不同,将以低碳烯烃(乙烯、丙烯、丁烯)为目的产物的反应称为催化裂解反应,将以车用汽油为目的产物的反应称为催化裂化反应;

12、溶解液化反应,是指废塑料在溶剂油和/或有机溶剂的存在下,由固态转化为液态的反应;

13、作为本发明的第四限定,s2和s3中所述脱氯反应催化剂,载体为三氧化二铝,蝶形,当量直径1.6mm,组成包括:碳酸钠10wt.%,氧化镁3.5wt.%,钙含量8.0wt.%;

14、作为本发明的第五种限定,s2中加氢反应的反应温度为150℃~250℃,压强为1mpa~2mpa;

15、作为本发明的第六限定,s2中脱氯反应的反应温度为150℃~250℃,压强为1mpa~2mpa;

16、本发明对加氢催化剂的形状没有任何限制,例如,其形状包括球形,以及条形三叶草、蝶形、拉西环、蜂窝状等各种异性形状,甚至,对于浆态床反应器中的催化剂,其外形为粉状;

17、脱氯剂包括至少一种第ia族金属化合物和/或至少一种第iia族金属化合物、任选的选自ca、cu、fe、zn中的一种或几种金属氧化物、以及载体和/或粘结剂;

18、所述载体和/或粘结剂选自氧化硅、氧化铝、氧化硅氧化铝、氧化锆、粘土中的一种或几种。所述粘土选自高岭土、伊利石、蒙脱土、膨润土中的一种或几种;所述高岭土包括多水高岭土;

19、在本发明中“任选的”的含义为可选择的意思,所述任选的选自ca、cu、fe、zn中的一种或几种金属氧化物是指,选自ca、cu、fe、zn中的一种或几种金属氧化物为所述脱氯剂的可选组分;

20、在本发明中,在优选的情况下,脱氯剂为高温脱氯剂和/或中温脱氯剂。本发明对高温脱氯剂、中温脱氯剂没有任何限定,常规的高温脱氯剂、中温脱氯剂都能实现本发明;

21、进一步优选具有较大氯容的高温脱氯剂和/或中温脱氯剂;

22、作为本发明的第七种限定,所述废塑料为新鲜生活垃圾中废塑料、工农业生产中废塑料、陈化垃圾中废塑料中至少一种,废塑料的种类为选自pe、pp、ps、pvc中至少一种;

23、作为本发明的第八种限定,所述加氢催化剂、脱氯剂均匀混合装填或者分层装填,沿着物料流动的方向,加氢催化剂的当量直径逐渐减小,孔径逐渐降低,活性金属含量逐渐增多;或者以悬浮状分散在浆态床溶剂中;脱氯剂与催化剂的装填体积比为1~90:35~120;

24、在本发明的一个实施方式中,所述脱杂反应(即脱氯、脱硅、脱金属反应)条件为:氢分压0.5~20.0mpa、反应温度250~300℃、体积空速0.1~30h1、氢油体积比5~1000nm3/m3;

25、在本发明加氢精制反应过程中,从脱杂步骤中所得反应流出物直接进入加氢精制反应器,在加氢精制反应条件下,与加氢精制催化剂接触反应,脱除硫、氮等杂质,烯烃加氢饱和;

26、加氢精制反应器所得反应流出物经分离后,得到气相物料和液相物料。在本发明的一个实施方式中,所得液相物料中烯烃含量为≤2wt.%,硫含量为<50μg/g,氮含量为<50μg/g,硅含量<1μg/g,氯含量<0.5μg/g,金属含量<1μg/g。所得液化气组分和精制油液相物料低硫、低氮、低烯烃,全部或者部分可为蒸汽裂解制备乙烯的裂解原料。

27、由于采用了上述的技术方案,本发明与现有技术相比,所取得的有益效果是:

28、(1)本发明所提供的废塑料临氢热裂解及加氢精制方法,以聚烯烃为主的废塑料提供一种高效化学循环再生利用的方法。聚烯烃塑料消费比例占五大通用塑料的80%以上,解决了聚烯烃废塑料的循环利用问题,可以有效解决白色污染问题;

29、(2)本发明所提供的废塑料临氢热裂解及加氢精制方法,使用塑料裂解干气制氢产氢气实现废塑料裂解油加氢的氢来源自给自足,实现了废塑料裂解气高值利用同时有效降低加氢装置的操作成本;

30、(3)本发明所提供的废塑料临氢热裂解及加氢精制方法解决了废塑料裂解气的化学循环,废塑料裂解气占比塑料裂解产物的15%-20%,由于该气体里边含有大量的有机氯化物、有机硅、硫化物、有机氮,不饱和烃等无法直接送往下游利用,以往的技术都是将其直接燃烧,造成大量物质损失的同时可能带来极大的环境污染,本发明采用气相浆态床反应器精选催化剂,在150℃~250℃和1mpa~2mpa等相对较低的温度和压力下实现废塑料裂解气资源化利用;

31、(4)本发明所提供的废塑料临氢热裂解及加氢精制方法,针对一种高硅高氯含量的高污染废塑料,通过本方法进行热裂解以及加氢处理后满足蒸汽裂解进料要求,实现闭环塑料循环利用;

32、(5)本发明所提供的废塑料临氢热裂解及加氢精制方法,所产出的裂解油质量大幅提高。蒸汽裂解装置追求更大的乙烯、丙烯和丁烯的收率。本发明产品为蒸汽裂解装置提供了一种全新的裂解原料,该原料裂解性能优于市售石脑油和加氢尾油等,可以获得更大的轻质烯烃收率;

33、(6)本发明所提供的废塑料临氢热裂解及加氢精制方法,基于废塑料油恶劣的质量,提出一种方法通过加氢处理后满足蒸汽裂解进料要求,使得塑料循环利用实现闭环;

34、(7)本发明所提供的废塑料临氢热裂解及加氢精制方法,提高裂解油收率,通过仅对裂解油加氢精制避免轻馏分过度裂解,从而实现总体目标产品收率最大化;

35、(8)本发明所提供的废塑料临氢热裂解及加氢精制方法,通过仅对裂解油加氢精制,避免了异构化和环化反应,使得裂解油产品bmci值降低,以获得更高的蒸汽裂解性能。

36、综上所述,本发明所提供的废塑料粗裂解油气加氢系统能够有效脱除废塑料油气中杂质,为后续蒸汽裂解过程提供优质裂解原料,成本低、操作周期长。

37、本发明适用于废弃塑料回收处理,用于通过废弃塑料裂解制备裂解油气。

- 还没有人留言评论。精彩留言会获得点赞!